Изобретение относится к смесителям периодического действия и может быть использовано в промышленности строительных материалов, в строительстве и других областях народного хозяйства для производства полидисперсных материалов.

Известен смеситель принудительного перемешивания, содержащий установленный в цилиндрической чаше ротор с лопастями, соединенный с размещенным в стакане приводом его вращения в виде зубчатой передачи, ведущая шестерня которой закреплена на вертикальном валу посредством подшипников эксцентрично, а ведомая выполнена с внутренним зацеплением, вертикальный вал снабжен дебалансом в виде

маховика с кольцевой канавкой и размещенными в ней шарами.

Известен также растворосмеситель СВ-79, содержащий установленный в цилиндрической чаше ротор с лопастями, соединенный с приводом его вращения.

К недостаткам известных смесителей относятся невысокая производительность, большая энергоемкость процесса, низкая надежность несущих элементов деталей привода ротора, нестабильность процесса.

В одном смесителе в колебательном движении участвуют значительные массы ротора и корпуса смесителя, что обусловливает повышенный расход энергии на возбуждение колебаний, высокие динамические

VI 00

4 ГО Os 01

нагрузки на несущие детали привода, а следовательно, и низкую надежность их. Нестабильность процесса смешивания объясняется тем, что амплитуда возбуждаемых дебалансным устройством колебаний ротора и корпуса зависит от структурно-реологических свойств материала. Последние определяются содержанием различных компонентов смеси и изменяется по мере смешивания. В другом смесителе рабочие органы взаимодействуют с неразрушенный, вследствие OTcyTCfBHH вибрации, ма- тер йалом. В связи с этим в процессе движения лопасти преодолевают значительные силы трения и сдвига, которые, в свою очередь, определяют величину интенсивности и мощности привода. Кроме того, в лопастных смесителях процесс происходит в условиях непрерывного сдвигового деформирования, что ведет к образованию разрыва сплошности смеси. Появление поверхности среза носит местный характер и приводит к образованию малоподвижных зон, что является причиной неоднородного распределения компонентов смеси и в целом способствует увеличению длительности процесса смешивания и, вследствие этого снижению производительности и увеличению энергоемкости процесса. В обеих конструкциях наличие стакана в центре чаши снижает полезную емкость и производительность смесителя.

Наиболее близким к предлагаемому является роторный смеситель периодического действия, содержащий камеру смешивания, ротор с приводом вращения, выполненный с лопастями, установленными под углом 45° к его радиусу, и вибратор с кинематическим возбуждением колебаний, консольно установленный по оси камеры смешивания, ко- аксиально лопастям ротора, причем вибратор выполнен в виде полого цилиндра с ребрами по наружной поверхности и установлен на коленчатом валуе помощью сферических подшипников.

Недостатком известной конструкции является невысокая производительность, вследствие недостаточной подвижности и циркуляции частиц смеси во всем пространстве камеры смешивания, и значительные энергозатраты на вращение ротора особенно при смешивании жестких бетонных и растворных смесей. В смесителе не обеспечивается разрушение структуры материала во всем объеме камеры смешивания из-за того, что при движении лопастей в смеси образуются полости, ограничивающие распространение колебаний от вибратора к корпусу. По этой причине материал, находящийся между внутренними лопастями и

корпусом, не прорабатывается вибрацией, а значит, наружные лопасти взаимодействуют с неразрушенным материалом, что обусловливает повышенный расход энергии на

5 преодоление сил сопротивления перемещению лопастей и снижает интенсивность смешивания смеси.

Цель изобретения - повышение производительности смесителя и снижение энер0 гоемкости процесса смешивания.

Указанная цель достигается тем, что в роторном смесителе, содержащем камеру смешивания, ротор с приводом вращения, выполненный с лопастями, расположенны5 ми на периферии камеры, вибратор, выполненный в виде полого цилиндра с ребрами жесткости по наружной поверхности и кон- сольно установленный на валу посредством концентрической и эксцентриковой втулок и

0 сферических подшипников и расположенных коаксиально лопастям ротора, цилиндр вибратора снабжен диском установленным в его нижней части перпендикулярно оси цилиндра, верхние лопасти ротора установ5 лены под углом 50...60° к радиусу ротора, а нижние - под углом 25...30° к горизонту и в целом образуют прерывистую винтовую линию, причем, с целью обеспечения жесткости вибратора, ребра жесткости выполнены

0 в виде треугольных пластин. Сравнение с прототипом показывает, цилиндр вибратора снабжен диском, установленным в нижней части его перпендикулярно оси цилиндра, ребра жесткости вибратора вы5 полнены в виде треугольных пластин, а ротор выполнен с лопастями, образующими прерывистую винтовую линию, нижние из которых установлены под углом 25...30° к горизонту, а верхние - под углом 50...60° к

0 радиусу ротора. Это позволяет сделать вывод о соответствии предлагаемого технического решения критерию новизна. Заявляемая конструкция смесителя обеспечивает более равномерную проработку сме5 си вибратором во всем пространстве рабочей камеры смесителя, однородное разрушение структуры материала, создание эффекта виброкипения, более интенсивную турбулизацию и циркуляцию материала

0 вдоль корпуса смесителя и вибратора и в целом большую производительность и меньший расход энергии на процесс смешивания. Ребра жесткости в виде треугольных пластин обеспечивают жесткость конструк5 ции вибратора, они просты в изготовлении . и при этом менее металлоемки, например, по сравнению с прямоугольными. Сходные отличительные признаки в известных технических решениях отсутствуют, что позволяет

сделать вывод о соответствии предложенного технического решения критерию существенные отличия.

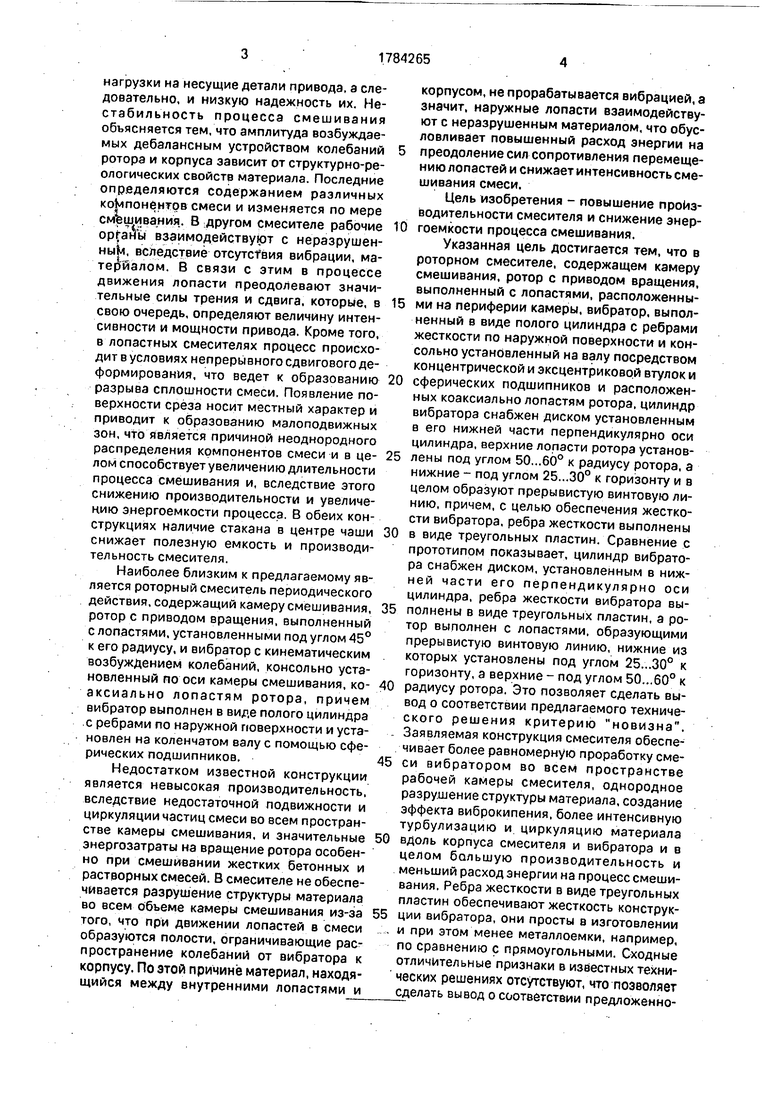

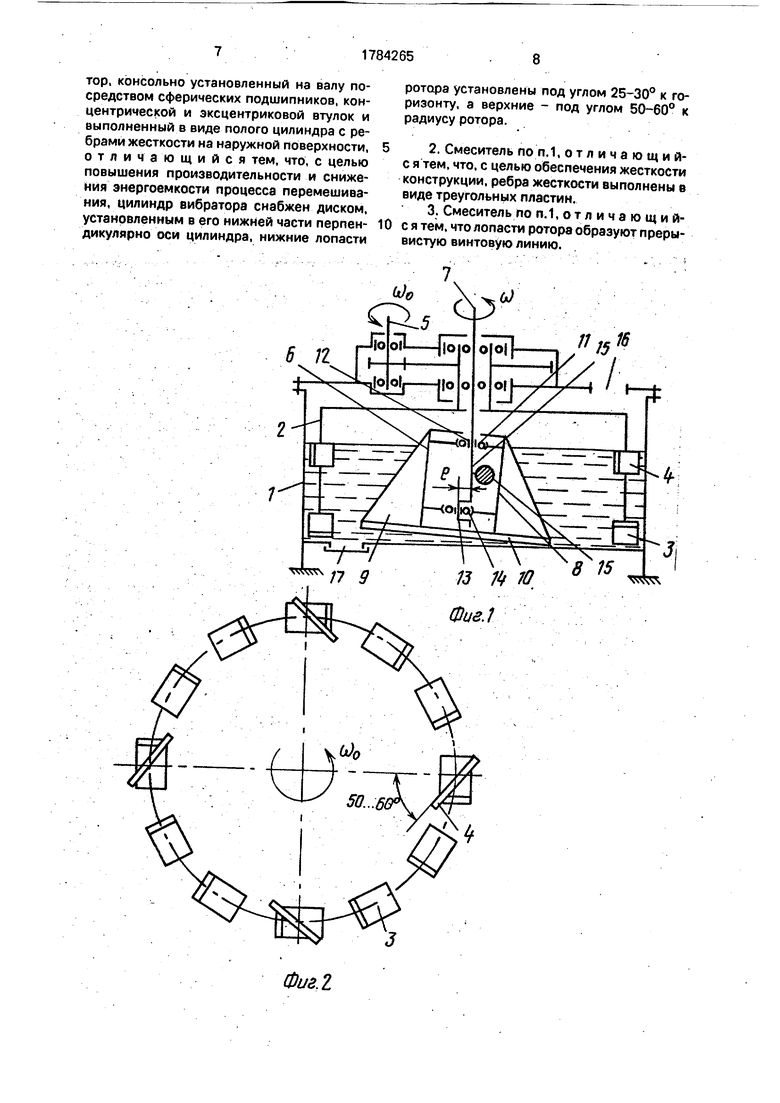

На фиг.1 представлена схема смесителя; на фиг.2 - схема установки лопастей.

Смеситель содержит камеру 1 смешива- ния, ротор 2, выполненный с расположенными на периферии камеры смешивания лопастями 3,4 образующими прерывистую винтовую линию, нижние 3 из которых установлены под углом 25...30° к горизонту, а верхние 4 - 50...60° к радиусу ротора 2. Ротор 2 имеет привод 5 вращения. По оси камеры 1 смешивания, коаксиально лопастям 3 и 4 ротора 2, установлен вибратор 6 с кинематическим возбуждением колебаний от привода 7. Вибратор 6 выполнен в виде полого цилиндра 8 с пластинами 9 треугольной формы в нижней части которых перпендикулярно оси цилиндра 8 закреплен диск 10, и установлен на валу 11 посредством верхней концентрической и нижней эксцентриковой втулок 12 и 13 соответственно и сферических подшипников 14. Конструкцией предусмотрена динамическая балансировка неуравновешенной части вибратора 6 противовесом 15, создающим равную по величине и противоположно направленную центробежную силу. В смесителе имеются окна 16 и 17 загрузки и выгрузки материалов соответственно. Рекомендуемое соотношение радиуса камеры 1 смешивания и радиуса вибратора 6 R/r 3...5. Наличие на полом цилиндре 8 треугольных пластин 9 и диска 10 позволяет увеличить площадь поверхности, передающей вибрацию и жесткость вибратора 6, установка вибратора 6 на валу 11 посредством концентрической и эксцентриковой втулок 12 и 13, а также сферических подшипников 14 позволяет создавать как круговые колебания в горизонтальной плоскости, так и вертикально направленные колебания, причем последние возбуждаются посредством диска 10. С целью предотвращения попадания в пространство между диском 10 и днищем корпуса 1 крупных минеральных компонентов, способных вызвать заклинивание вибратора рекомендуется величина минимального зазора между диском 10 и днищем корпуса 1 2...4 мм, а зазор между лопастью 3 или 4 и корпусом 1 смесителя - З.,.6мм.

На фиг.2 приведены схема расположения лопастей 3 и 4 ротора 2. Углы установки нижних 2 и верхних 4 лопастей, соответственно разные 25...30° к горизонту и 50...60° к радиусу ротора, приняты с таким расчетом, чтобы при движении на их поверхностях не образовывались ядра уплотнения и перемещение смеси происходило в основном снизу вверх вдоль корпуса 1 смесителя и далее к вибратору 6.

Смеситель работает следующим образом.

При быстром вращении вала 11 вибратор 6 совершает сложное колебательное движение с заданной частотой и амплитудой, не зависящей от сопротивления смеси, что обеспечивает постоянство интенсивности вибрационного воздействия. Цилиндр 8 и пластины 9 вибратора б возбуждают колебания частиц смеси в горизонтальном направлении, а диск 10 - в вертикальном, последнее обстоятельство обусловливает

явление виброкипения 5. Установка верхних лопастей 4 под углом 50...60° к радиусу ротора, а нижних 3 под углом 25...30° к горизонту и их расположение на периферии камеры смешивания по винтовой линии

обеспечивают перемещение материала снизу вверх вдоль корпуса 1 смесителя и далее к вибратору 6, что способствует образованию контуров циркуляции смеси и исключа-. ет образования зон, непрорабатываемых

вибрацией. В целом конструкция смесителя позволяет интенсифицировать процесс смешивания при одновременном снижении потерь анергии на вращение ротора 2, вследствие снижения сил сопротивления

перемещению лопастей 3 и 4, повышения подвижности и турбулизации смеси во всем объеме камеры смесителя 1.

Конструкция смесителя позволяет повысить производительность и снизить затраты энергии на процесс смешивания особенно жестких бетонных смесей, объясняющиеся тем, что при колебательном движении вибратора с амплитудным значением ускорения вибрации 180...250м/с2происходит более однородное тиксотропное разрушение структуры материала во всем пространстве камеры смешивания, проявляющееся в уменьшении вязкости в 50...60 раз и более по сравнению с вязкостью известного неразрушенного материала. В связи с этим уменьшается сопротивление перемещению лопастей и потребляемая мощность привода вращения ротора. Вместе с тем достигается эффект виброкипения смеси под

действием колебательного движения диска вибратора, большая турбулизация и более интенсивная циркуляция частиц смеси, в результате чего сокращается время смешивания, повышается производительность

смесителя.

Формула изобретения 1. Роторный смеситель, содержащий камеру смешивания, ротор с приводом вращения, выполненный с лопастями, расположенными на периферии камеры, вибратор, консольно установленный на валу посредством сферических подшипников, концентрической и эксцентриковой втулок и выполненный в виде полого цилиндра с ребрами жесткости на наружной поверхности, отличающийся тем, что, с целью повышения производительности и снижения энергоемкости процесса перемешивания, цилиндр вибратора снабжен диском, установленным в его нижней части перпендикулярно оси цилиндра, нижние лопасти

0

ротора установлены под углом 25-30° к горизонту, а верхние - под углом 50-60° к радиусу ротора.

2.Смеситель поп.1,отличающий- с я тем, что, с целью обеспечения жесткости конструкции, ребра жесткости выполнены в виде треугольных пластин.

3.Смеситель по п.1, от л и ча ю щи й- с я тем, что лопасти ротора образуют прерывистую винтовую линию.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОТОРНЫЙ СМЕСИТЕЛЬ С ЭЛЕКТРОМЕХАНИЧЕСКИМ ВИБРОВОЗБУДИТЕЛЕМ | 2005 |

|

RU2292943C1 |

| РОТОРНО-ВИБРАЦИОННЫЙ СМЕСИТЕЛЬ С КОЛЬЦЕВЫМ МАГНИТОСТРИКЦИОННЫМ ПРЕОБРАЗОВАТЕЛЕМ | 2006 |

|

RU2318586C2 |

| РОТОРНЫЙ СМЕСИТЕЛЬ С МЕХАНИЧЕСКИМ ВИБРОВОЗБУДИТЕЛЕМ | 2005 |

|

RU2297274C1 |

| РОТОРНЫЙ СМЕСИТЕЛЬ С ТАРЕЛЬЧАТО-ПРУЖИННЫМ ВИБРОВОЗБУДИТЕЛЕМ | 2009 |

|

RU2413572C2 |

| ВИБРАЦИОННЫЙ СМЕСИТЕЛЬ | 2013 |

|

RU2533791C2 |

| ВИБРАЦИОННЫЙ СМЕСИТЕЛЬ | 2013 |

|

RU2524726C1 |

| ВИБРАЦИОННЫЙ СМЕСИТЕЛЬ | 2012 |

|

RU2519234C1 |

| ВИБРАЦИОННЫЙ СМЕСИТЕЛЬ | 2013 |

|

RU2525077C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕМЕШИВАНИЯ БЕТОННОЙ СМЕСИ | 2009 |

|

RU2399486C1 |

| ВИБРАЦИОННЫЙ СМЕСИТЕЛЬ | 2012 |

|

RU2513932C1 |

Использование: в промышленности строительных материалов, строительстве и других отраслях народного хозяйства для производства полидисперсных материалов. Сущность изобретения: роторный смеситель содержит камеру смешивания, лопастной ротор и вибратор, выполненный в виде полого цилиндра стеугольными пластинами на наружной поверхности и диском, установленным перпендикулярно оси цилиндра. Вибратор установлен по оси камеры смешивания консольно и размещен коаксиально лопастям ротора. Последние расположены на периферии камеры смешивания и образуют прерывистую винтовую линию/причем нижние лопасти установлены под углом 25...30° к горизонту, а верхние - под углом 50...60° к радиусу ротора. Вибратор совершает сложное колебательное движение с частотой и амплитудой, независящей от сопротивления смеси, обеспечивает явление виброкипения и проработку всего объема смеси, а также совместно с лопастями интенсивную турбулизацию и циркуляцию материала во всем пространстве камеры смешивания. 2 з.п,ф-лы, 2 мл.

S 11

17 9

П a №

Я 15 /J ft 70 °

Фиг,1

| Смеситель принудительного перемешивания | 1980 |

|

SU893561A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Королев К.М | |||

| Производство бетонной смеси и раствора | |||

| М.: Высшая школа, 1973, с.156-161, рис.107 | |||

| Урьев И.Б | |||

| Высококонцентрированные дисперсные системы | |||

| М.: Химия, 1980, с.320 | |||

| Роторный смеситель | 1985 |

|

SU1301476A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

Авторы

Даты

1992-12-30—Публикация

1990-03-05—Подача