Базируется на применение традиционных средств вертикального и поперечного подрессоривания кабины, что не может обеспечить при одноступенчатом упругом вертикальном и поперечном разделении кабины и колесной пары оптимальные характеристики этих систем подрессоривания.

Целью изобретения является улучшение эксплуатационных характеристик секционного локомотива;

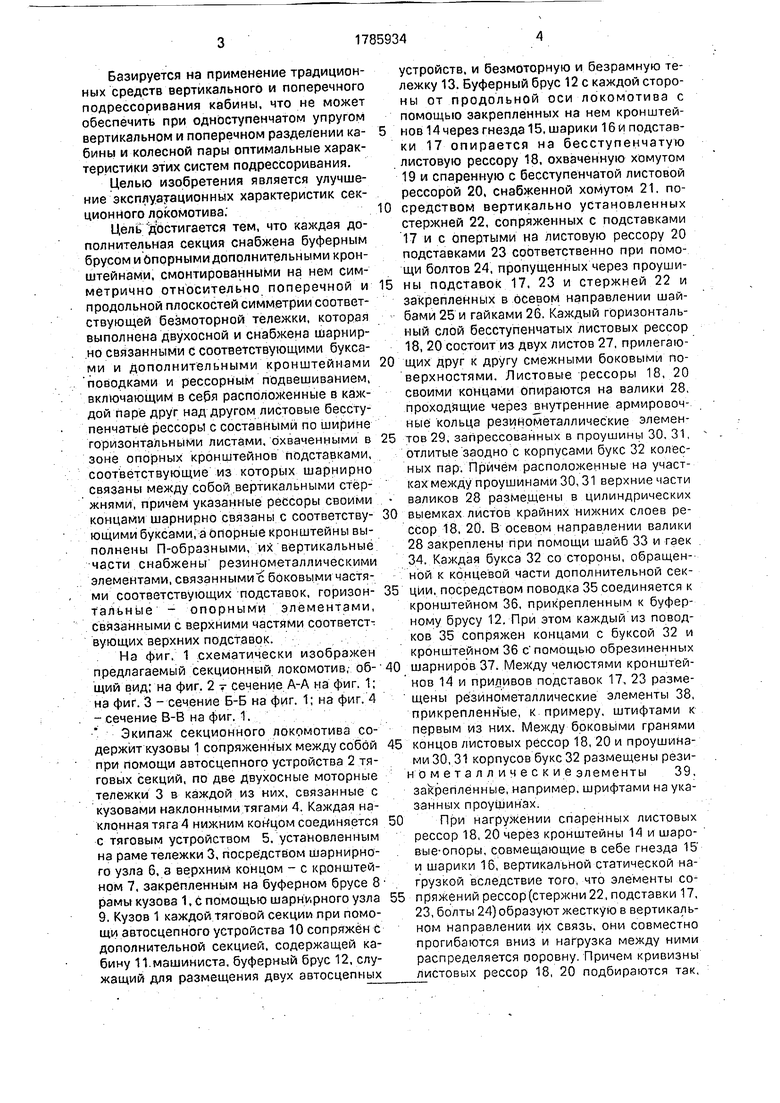

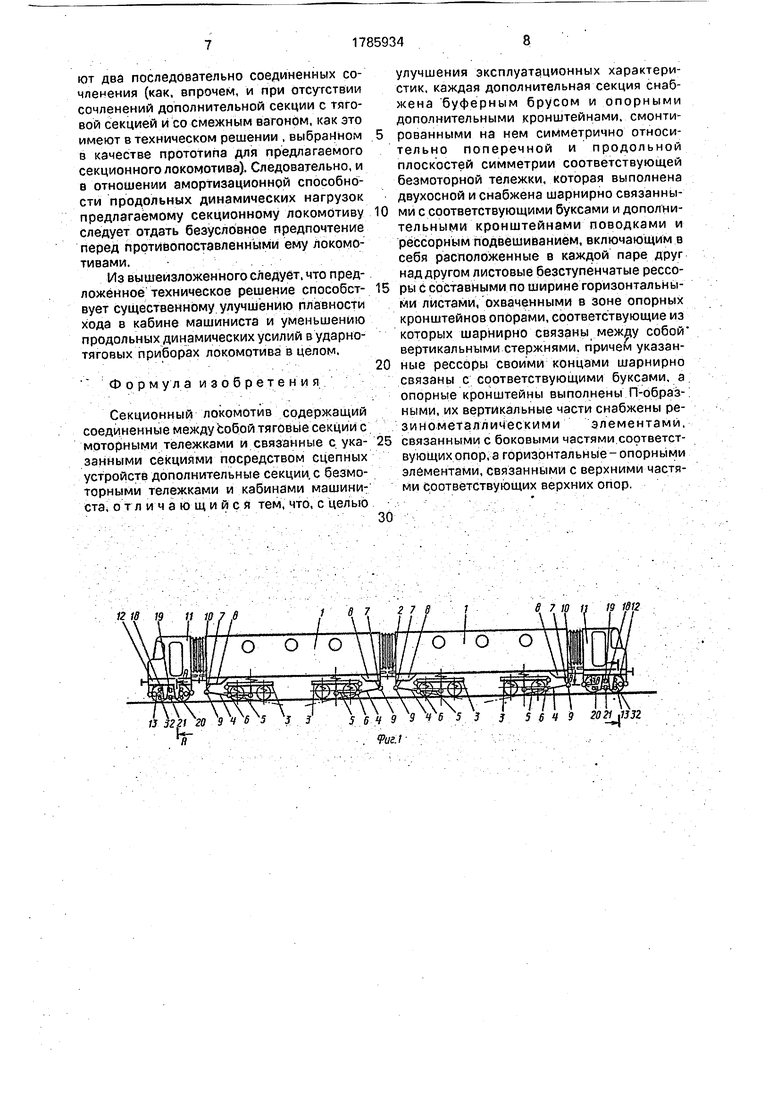

Цель Достигается тем, что каждая дополнительная секция снабжена буферным брусом и Опорными дополнительными кронштейнами, смонтированными на нем симметрично относительно поперечной и продольной плоскостей симметрии соответствующей безмоторной тележки, которая выполнена двухосной и снабжена шарнирно связанными с соответствующими буксами и дополнительными кронштейнами поводками и рессорным подвешиванием, включающим в себя расположенные в каждой паре друг над другом листовые бесступенчатые рессоры с составными по ширине горизонтальными листами, охваченными в зоне опорных кронштейнов подставками, соответствующие из которых шарнирно связаны между собой .вертикальными стержнями, причем указанные рессоры своими концами шарнирно связаны с соответствующими буксами, а Опорные кронштейны выполнены П-образными, их вертикальные части снабжены резинометаллическими элементами, связанными с боковыми частями соответствующих подставок, горизонтальные - опорными элементами, связанными с верхи им и частями соответствующих верхних подставок. . На фиг, 1 схематически изображен предлагаемый секционный локомотив,- об- щий вид; на фиг. 2 т сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1; на фиг, 4 - сечение В-В на фиг. Т.

Экипаж секционного локомотива содержит кузовы 1 сопряженных между собой при помощи автосцепного устройства 2 тяговых секций, по две двухосные моторные тележки 3 в каждой из них, связанные с кузовами наклонными тягами 4. Каждая наклонная тяга 4 нижним койцом соединяется с тяговым устройством 5, установленным на раме тележки 3, посредством шарнирного узла 6, а верхним концом - с кронштейном 7, закрепленным на буферном брусе 8 рамы кузова 1, с помощью шарнирного узла 9. Кузов 1 каждой тяговой секции при помощи автосцепного устройства 10 сопряжён с дополнительной секцией, содержащей кабину 11.машиниста, буферный брус 12, служащий для размещения двух автосцепных

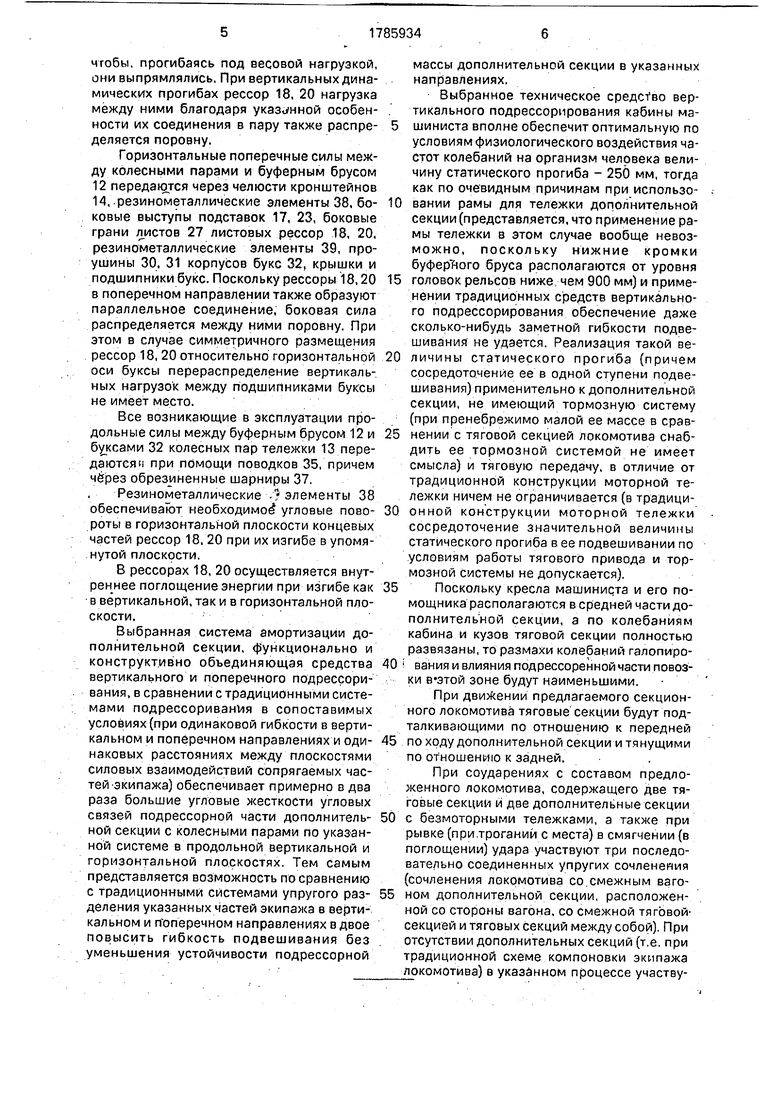

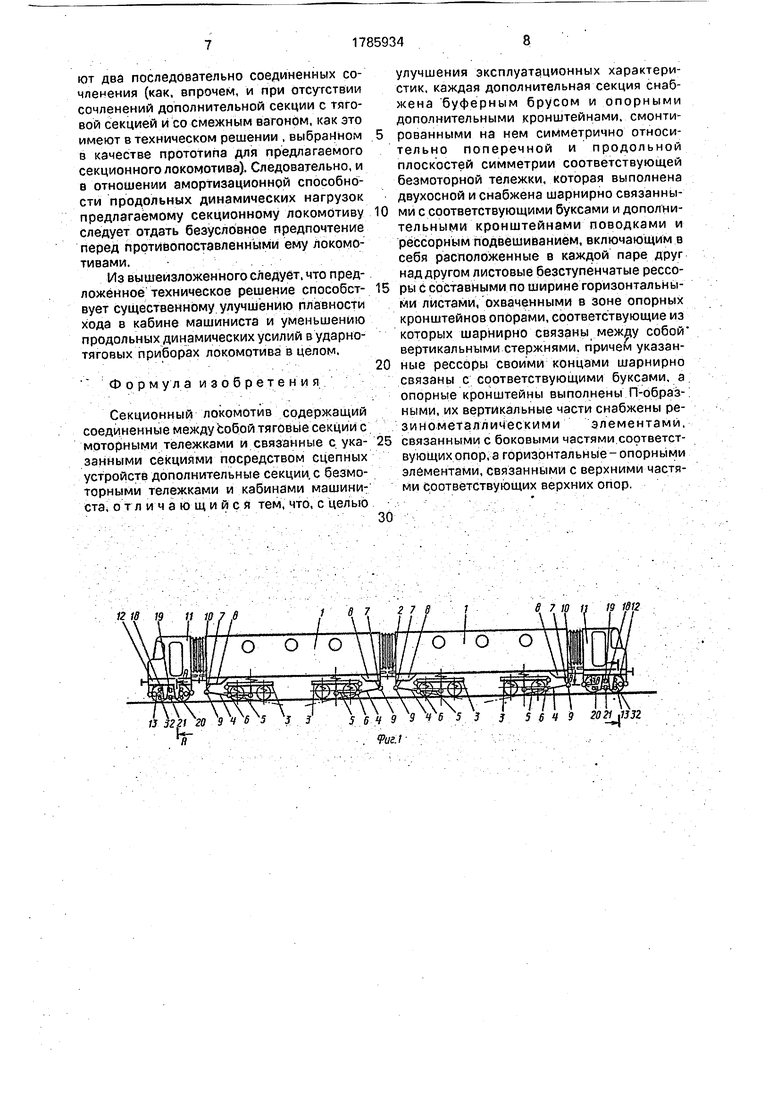

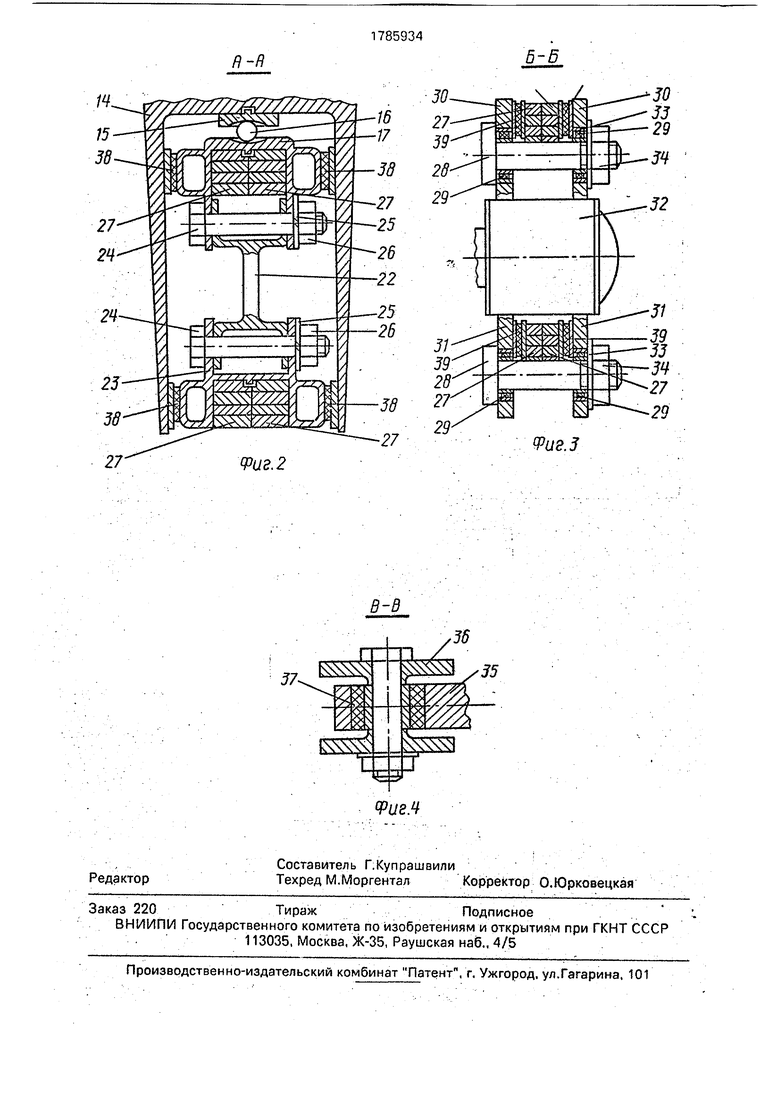

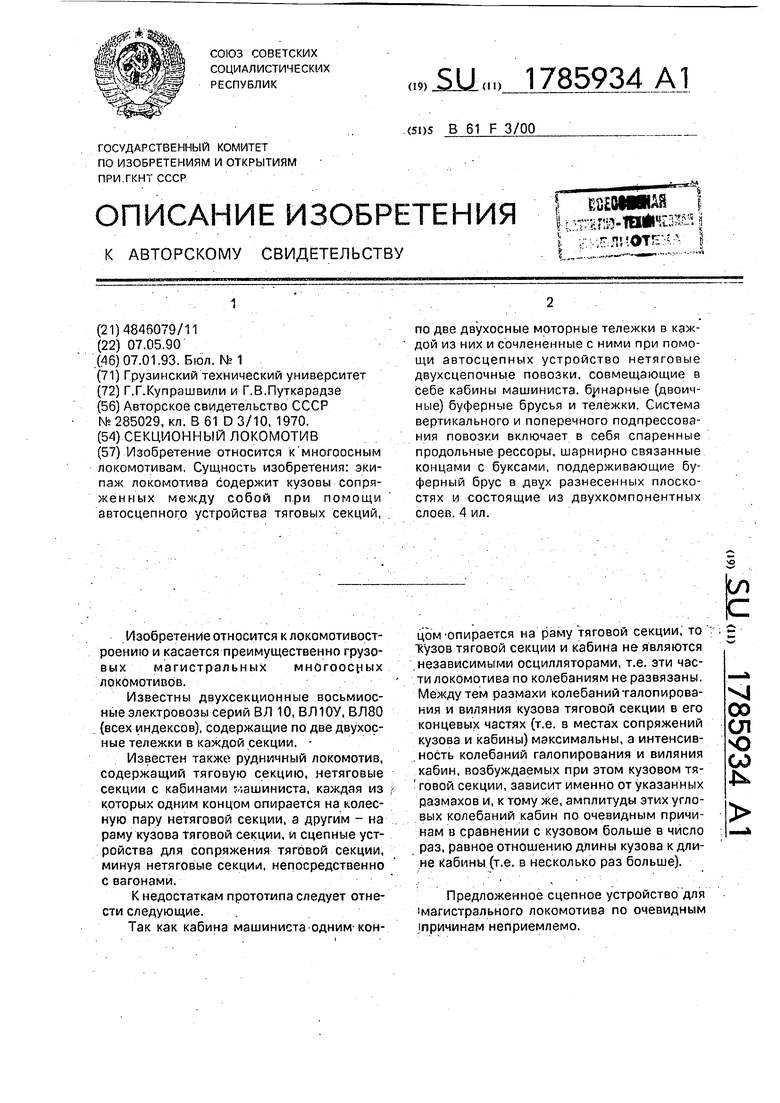

устройств, и безмоторную и безрамную тележку 13. Буферный брус 12 с каждой стороны от продольной оси локомотива с помощью закрепленных на нем кронштейнов 14 через гнезда 15, шарики 16 и подставки 17 опирается на бесступенчатую листовую рессору 18, охваченную хомутом 19 и спаренную с бесступенчатой листовой рессорой 20, снабженной хомутом 21. посредством вертикально установленных стержней 22, сопряженных с подставками 17 и с опертыми на листовую рессору 20 подставками 23 соответственно при помощи болтов 24, пропущенных через проушины подставок 17, 23 и стержней 22 и закрепленных в осевом направлении шайбами 25 и гайками 26. Каждый горизонтальный слой бесступенчатых листовых рессор 18, 20 состоит из двух листов 27, прилегающих друг к другу смежными боковыми поверхностями. Листовые рессоры 18, 20 своими концами опираются на валики 28, проходящие через внутренние армировоч- ные кольца резинометаллические элементов 29, запрессованных в проушины 30, 31, отлитые заодно с корпусами букс 32 колесных пар. Причём расположенные на участках между проушинами 30,31 верхние части валиков 28 размещены в цилиндрических

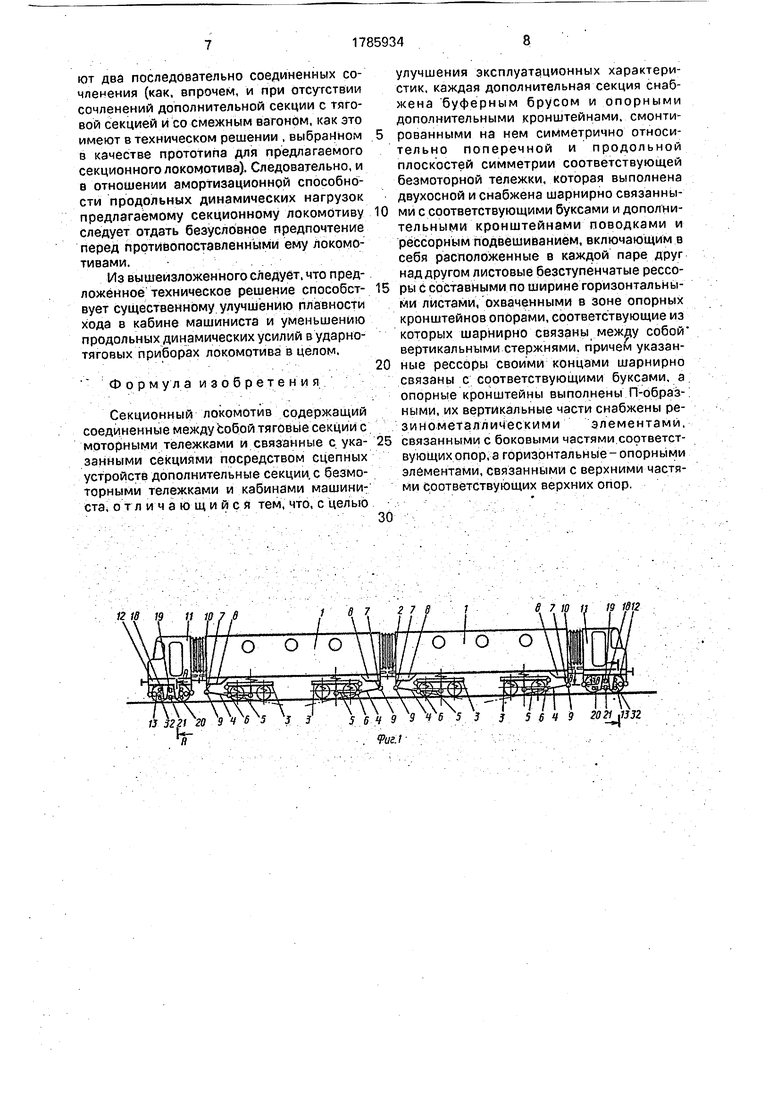

выемках листов крайних нижних слоев рессор 18, 20. В осевом направлении валики 28 закреплены при помощи шайб 33 и гаек 34. Каждая букса 32 со стороны, обращенной к концевой части дополнительной секцйи,посредством поводка 35 соединяется к кронштейном 36, прикрепленным к буферному брусу 12. При этом каждый из поводков 35 сопряжен концами с буксой 32 и кронштейном 36 С помощью обрезиненных

шарниров 37. Между челюстями кронштейнов 14 и приливов подставок 17, 23 размещены резинометаллические элементы 38, прикрепленные, к примеру, штифтами к первым из них. Между боковыми гранями

концов листовых рессор 18, 20 и проушинами 30, 31 корпусов букс 32 размещены резин о м е т а л л и ч е с к и е элементы 39, закреплённые, например, шрифтами на указанных проуЩин ах.

При нагружении спаренных листовых рессор 18, 20 через кронштейны 14 и шаро- вые-опоры, совмещающие в себе гнезда 15 и шарики 16, вертикальной статической нагрузкой вследствие того, что элементы со

пряжений рессор (стержни 22, подставки 17, 23, болты 24) образуют жесткую в вертикальном направлении их связь, они совместно прогибаются вниз и нагрузка между ними распределяется поровну. Причем кривизны

листовых рессор 18, 20 подбираются так,

чтобы, прогибаясь под весовой нагрузкой, они выпрямлялись. При вертикальных динамических прогибах рессор 18, 20 нагрузка между ними благодаря указанной особенности их соединения в пару также распределяется поровну.

Горизонтальные поперечные силы между колесными парами и буферным брусом 12 передаются через челюсти кронштейнов 14, .резинометаллические элементы 38, боковые выступы подставок 17, 23, боковые грани листов 27 листовых рессор 18, 20, резинометаллические элементы 39, проушины 30, 31 корпусов букс 32, крышки и подшипники букс. Поскольку рессоры 18,20 в поперечном направлении также образуют параллельное соединение, боковая сила распределяется между ними поровну. При этом в случае симметричного размещения рессор 18, 20 относительно горизонтальной оси буксы перераспределение вертикальных нагрузок между подшипниками буксы не имеет место.

Все возникающие в эксплуатации продольные силы между буферным брусом 12 и бу ксами 32 колесных пар тележки 13.передаются и при помощи поводков 35, причем через обрезиненные шарниры 37. . Резинометаллические элементы 38 обеспечивают необходимое угловые повороты в горизонтальной плоскости концевых частей рессор 18, 20 при их изгибе в упомя- .нутой плоскости.

В рессорах 18, 20 осуществляется внутреннее поглощение энергии при изгибе как в вертикальной, так и в горизонтальной плоскости.

Выбранная система амортизации дополнительной секции, функционально и конструктивно объединяющая средства вертикального и поперечного подрессори- вания, в сравнении с традиционными системами подрессоривания в сопоставимых условиях(при одинаковой гибкости в вертикальном и поперечном направлениях и одинаковых расстояниях между плоскостями силовых взаимодействий сопрягаемых частей-экипажа) обеспечивает примерно в два раза большие угловые жесткости угловых связей подрессорной части дополнительной секции с колесными парами по указанной системе в продольной вертикальной и горизонтальной плоскостях. Тем самым представляется возможность по сравнению с традиционными системами упругого разделения указанных частей экипажа в вертикальном и поперечном направлениях в двое повысить гибкость подвешивания без уменьшения устойчивости подрессорной

массы дополнительной секции в указанных направлениях.

Выбранное техническое средство вертикального подрессорирования кабины машиниста вполне обеспечит оптимальную по условиям физиологического воздействия частот колебаний на организм человека величину статического прогиба - 250 мм, тогда как по очевидным причинам при использо0 вании рамы для тележки дополнительной секции (представляется, что применение рамы тележки в этом случае вообще невозможно, поскольку нижние кромки буферного бруса располагаются от уровня

5 головок рельсов ниже, чем 900 мм) и применении традиционных средств вертикального подрессорирования обеспечение даже сколько-нибудь заметной гибкости подвешивания не удается. Реализация такой ве0 личины статического прогиба (причем сосредоточение ее в одной ступени подвешивания) применительно к дополнительной секции, не имеющий тормозную систему (при пренебрежимо малой ее массе в срав5 нении с тяговой секцией локомотива снабдить ее тормозной системой не имеет смысла) и тяговую передачу, в отличие от традиционной конструкции моторной тележки ничем не ограничивается (в традици0 онной конструкции моторной тележки сосредоточение значительной величины статического прогиба в ее подвешивании по .условиям работы тягового привода и тормозной системы не допускается).

5 Поскольку кресла машиниста и его помощника располагаются в средней частидополнительной секции, а по колебаниям кабина и кузов тяговой секции полностью развязаны, то размахи колебаний галопиро0 . вания и влияния подрессоренной части повозки в-этой зоне будут наименьшими.

При движении предлагаемого секционного локомотива тяговые секции будут подталкивающими по отношению к передней

5 по ходу дополнительной секции и тянущими по отношению к задней.

При соударениях с составом предложенного локомотива, содержащего две тяговые секции и две дополнительные секции

0 с безмоторными тележками, а также при рывке (при.троганий с места) в смягчении (в поглощении) удара участвуют три последовательно соединенных упругих сочленения (сочленения локомотива со.смежным ваго5 ном дополнительной секции, расположенной со стороны вагона, со смежной тяговой1 секцией и тяговых секций между собой). При отсутствии дополнительных секций (т.е. при традиционной схеме компоновки экипажа локомотива) в указанном процессе участвуют два последовательно соединенных сочленения (как, впрочем, и при отсутствии сочленений дополнительной секции с тяговой секцией и со смежным вагоном, как это имеют в техническом решении , выбранном в качестве прототипа для предлагаемого секционного локомотива). Следовательно, и в отношении амортизационной способности продольных динамических нагрузок предлагаемому секционному локомотиву Следует отдать безусловное предпочтение перед противопоставленными ему локомотивами.

Из вышеизложенного следует, что предложенное техническое решение способствует существенному улучшению плавности хода в кабине машиниста и уменьшению продольных динамических усилий в ударно- тяговых приборах локомотива в целом.

Формула изобретени я

Секционный локомотив содержащий соединенные между собой тяговые секции с моторными тележками и связанные с указанными секциями посредством сцепных устройств дополнительные секции с безмоторными тележками и кабинами машини- ста о т л и ч а ю щ и и с я тем, что, с целью

0

5

0

5

улучшения эксплуатационных характеристик, каждая дополнительная секция снабжена буферным брусом и опорными дополнительными кронштейнами, смонтированными на нем симметрично относительно поперечной и продольной плоскостей симметрии соответствующей безмоторной тележки, которая выполнена двухосной и снабжена шарнирно связанными с соответствующими буксами и дополнительными кронштейнами поводками и рессорным подвешиванием, включающим в себя расположенные в каждой паре друг над другом листовые безступенчатые рессоры с составными по ширине горизонтальными листами, охваченными в зоне опорных кронштейнов опорами, соответствующие из которых шарнирно связаны между собой вертикальными стержнями, причем указанные рессоры своими концами шарнирно связаны с соответствующими буксами, а опорные кронштейны выполнены П-образ-: ными, их вертикальные части снабжены ре- зинометаллическими элементами, связанными с боковыми частями.соответствующих опор, а горизонтальные- опорными элементами, связанными с верхними частями соответствующих верхних опор,

§SS3

| название | год | авторы | номер документа |

|---|---|---|---|

| Рессорное подвешивание тележки рельсового транспортного средства | 1990 |

|

SU1763270A1 |

| ЭКИПАЖНАЯ ЧАСТЬ ЛОКОМОТИВА | 2006 |

|

RU2320508C1 |

| Рессорное подвешивание рельсового транспортного средства | 1990 |

|

SU1763271A1 |

| Безрамная двухосная тележка локомотива | 1984 |

|

SU1167089A1 |

| ЖЕЛЕЗНОДОРОЖНОЕ ТЯГОВОЕ ТРАНСПОРТНОЕ СРЕДСТВО С ТРЕХОСНЫМИ ТЕЛЕЖКАМИ (ВАРИАНТЫ) | 2006 |

|

RU2307753C1 |

| ЖЕЛЕЗНОДОРОЖНОЕ ТЯГОВОЕ ТРАНСПОРТНОЕ СРЕДСТВО С ТРЕХОСНЫМИ ТЕЛЕЖКАМИ (ВАРИАНТЫ) | 2006 |

|

RU2307752C1 |

| ЖЕЛЕЗНОДОРОЖНОЕ ТЯГОВОЕ ТРАНСПОРТНОЕ СРЕДСТВО С ДВУХОСНЫМИ ТЕЛЕЖКАМИ (ВАРИАНТЫ) | 2006 |

|

RU2307750C1 |

| ЖЕЛЕЗНОДОРОЖНОЕ ТЯГОВОЕ ТРАНСПОРТНОЕ СРЕДСТВО С ДВУХОСНЫМИ ТЕЛЕЖКАМИ (ВАРИАНТЫ) | 2006 |

|

RU2307755C1 |

| ШЕСТИОСНОЕ ЖЕЛЕЗНОДОРОЖНОЕ ТЯГОВОЕ ТРАНСПОРТНОЕ СРЕДСТВО (ВАРИАНТЫ) | 2006 |

|

RU2318690C1 |

| ЖЕЛЕЗНОДОРОЖНОЕ ТЯГОВОЕ ТРАНСПОРТНОЕ СРЕДСТВО С ДВУХОСНЫМИ ТЕЛЕЖКАМИ (ВАРИАНТЫ) | 2006 |

|

RU2308386C1 |

Авторы

Даты

1993-01-07—Публикация

1990-05-07—Подача