Изобретен ие относится к области глубокой очистки бытовых и промышленных сточных вод, прошедших механическую очистку, на сооружениях биологической очистки с последующим фильтрованием. При этом, учитывая универсальность воздействия озона на загрязнения, его преимущества как мощного и быстродействующего окислителя, поставщика кислорода и эффективного дезинфектанта, рекомендуется применение озонирования, как 11етода очистки и обеззараживания. Озон мижет быть применен для обесцвечивания стоков, удаления взвешенных веществ и коллоидов, окисления сложных органо-минеральных комплексов, токсичных ионов, органических микрозагрязнителей и как средство для дезинфекции.

Известна установка для глубокой очист-. ки сточных вод, прошедших механическую очистку, содержащая сооружения физико- химической очистки, реагентное хозяйство, а также реактор озона, узел подготовки воздуха и генератор получения озона. Факторами, снижающими эффективность работы такой установки, являются необходимость применения реагентов, значительное количество образующихся при этом осадков, повышение уровня минерализованности воды, что ухудшает ее качество и вызывает дополнительный расход озона.

Известна также установка для глубокой очистки сточной жидкости, прошедшей механическую очистку, включающая биоокислитель с пневматическими аэраторами, присоединенными к воздухонагнетателю наN

00

VJ ю ел

CJ

порн-ым воздуховодом, вторичный отстойник с циркуляционным насосом, снабженным вскрывающим и напорным илопроводами возвратного активного ила, барабанный микросетчатый фильтр, реак- гор озона с генератором озона, сообщенным с блоком воздухоподготовки, и скорый фильтр, соединенные по последовательной схеме. Факторами, ограничивающими эффективность применения данной установки, являются дополнительный расход озона, ценного технического продукта, вызванный наличием органической взвеси, выносимой после вторичного отстойника, практически полное отсутствие растворенного кислоро- да в очищенной воде после скорого фильтра, а также периодическое вспухание активного ила, вызываемое наличием в воде ряда промышленных загрязнений, низкими концентрациями растворенного кислорода в биоокислителе, колебаниями РН сточной воды и высокими нагрузками на активный ил.

Целью изобретения является обеспечение глубокой очистки и обеззараживания воды при одновременном сокращении капитальных и эксплуатационных затрат,

Поставленная цель достигается тем, что на установке для глубокой очистки сточной жидкости, прошедшей механическую очист- ку, включающей биоокислитель с пневматическими аэраторами, присоединенными к воздухонагнетателю напорным воздуховодом, вторичный отстойник с циркуляционным насосом, снабженным всасывающим и напорным илопроводами возвратного активного ила, барабанный микросетчатый фильтр, реактор озона с генератором озона, сообщенным с блоком воздухоподготовки, и скорый фильтр, соединенные по последо- вательной схеме, скорый фильтр соединен трубопроводом отфильтрованной воды с реактором озона, являющимся конечным сооружением в последовательной схеме, при этом реактор озона выполнен противо- точным и снабжен гидрозатвором и герметическим купольным перекрытием, соединенным с эжектором, установленным на напорном воздуховоде, вакуумным озо- нопроводом, а напорный воздуховод присо- единен к трубопроводу технического воздуха, введенному через блок воздухоподготовки в генератор озона.

Целесообразно, чтобы биоокислитель был оборудован вертикальной колонной, ус- тановленной с образованием донной щели, имеющей верхнюю и нижнюю конические части и центральную цилиндрическую часть, причем в верхней конической части размещено рабочее сопло с присоединенным к нему напорным илопроводом возвратного активного ила, и зонтом- уловителем, соединенным посредством трубопровода озонокислородной смеси с верхней конической частью колонны, размещенным над пневматическими аэраторами, и погруженным в иловую среду биоокислителя с образованием гидрозатвора, а в блок воздухоподготовки дополнительно введен трубопровод технического кислорода.

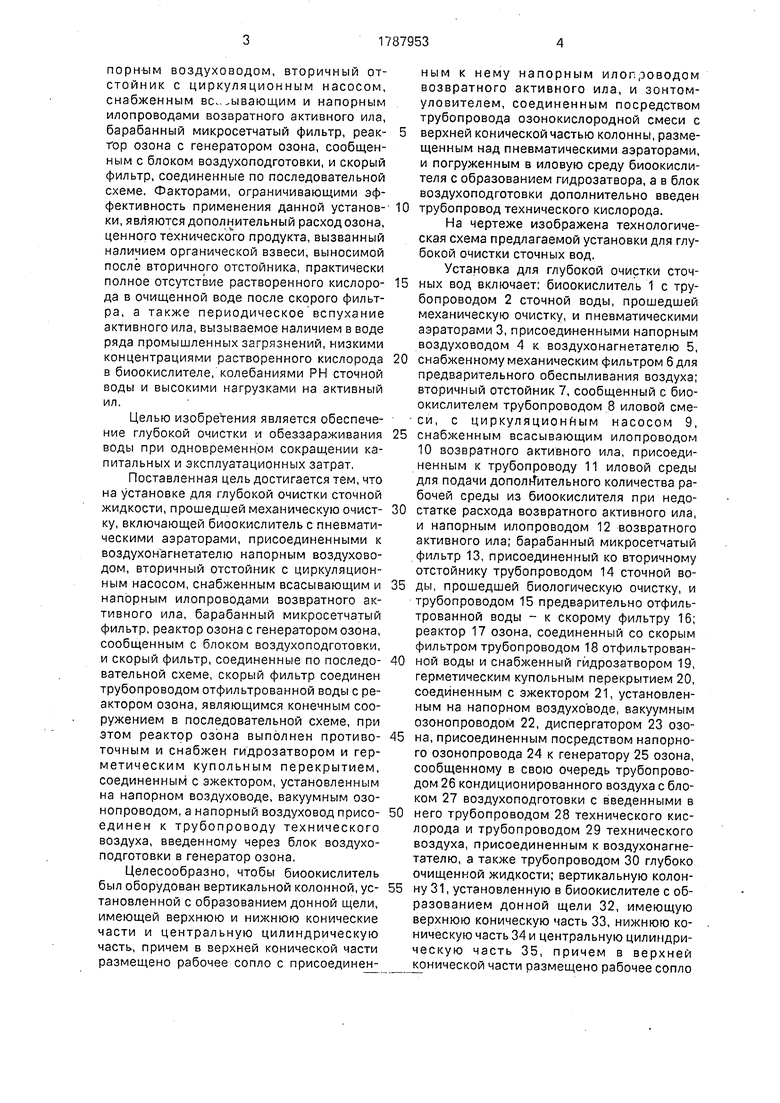

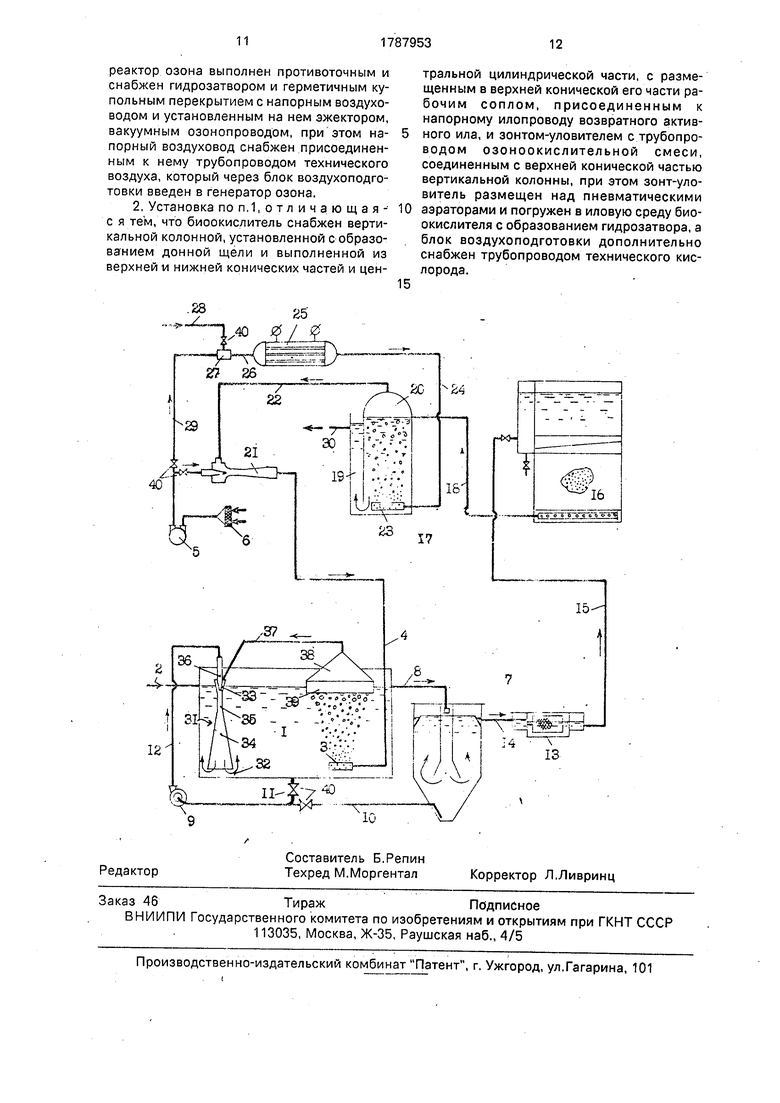

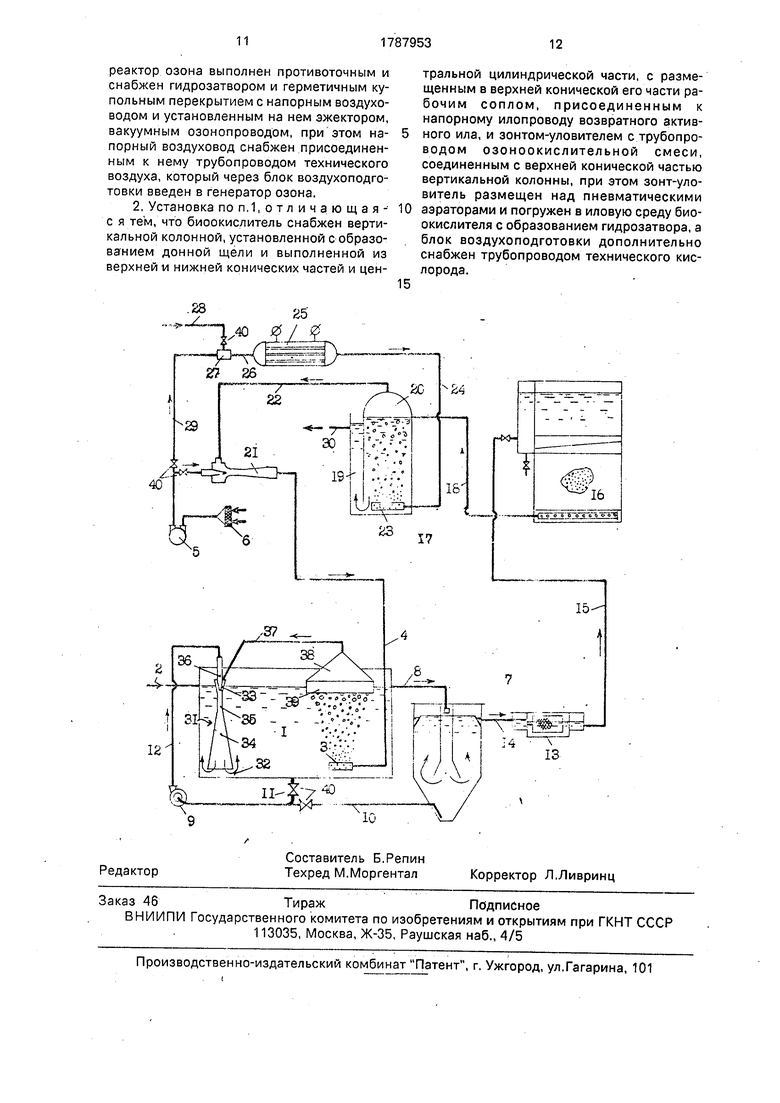

На чертеже изображена технологическая схема предлагаемой установки для глубокой очистки сточных вод.

Установка для глубокой очистки сточных вод включает: биоокислитель 1 с трубопроводом 2 сточной воды, прошедшей механическую очистку, и пневматическими аэраторами 3, присоединенными напорным воздуховодом 4 к воздухонагнетателю 5, снабженному механическим фильтром 6 для предварительного обеспыливания воздуха; вторичный отстойник 7, сообщенный с биоокислителем трубопроводом 8 иловой смеси, с циркуляционным насосом 9, снабженным всасывающим илопроводом 10 возвратного активного ила, присоединенным к трубопроводу 11 иловой среды для подачи дополнительного количества рабочей среды из биоокислителя при недостатке расхода возвратного активного ила, и напорным илопроводом 12 возвратного активного ила; барабанный микросетчатый фильтр 13, присоединенный ко вторичному отстойнику трубопроводом 14 сточной воды, прошедшей биологическую очистку, и трубопроводом 15 предварительно отфильтрованной воды - к скорому фильтру 16; реактор 17 озона, соединенный со скорым фильтром трубопроводом 18 отфильтрованной воды и снабженный гйдрозатвором 19, герметическим купольным перекрытием 20, соединенным с эжектором 21, установленным на напорном воздуховоде, вакуумным озонопроводом 22, диспергатором 23 озона, присоединенным посредством напорного озонопровода 24 к генератору 25 озона, сообщенному в свою очередь трубопроводом 26 кондиционированного воздуха с блоком 27 воздухоподготовки с введенными в него трубопроводом 28 технического кислорода и трубопроводом 29 технического воздуха, присоединенным к воздухонагнетателю, а также трубопроводом 30 глубоко очищенной жидкости; вертикальную колонну 31, установленную в биоокислителе с образованием донной щели 32, имеющую верхнюю коническую часть 33, нижнюю коническую часть 34 и центральную цилиндрическую часть 35, причем в верхней юэнической части размещено рабочее сопло

36, с присоединенным к нему напорным илопроводом возвратного активного ила, и трубопровода 37 озоно-кислородной смеси, присоединенный к зонту-уловителю 38, смонтированному над пневматическими аэраторами, и погруженному в иловую среду биоокислителя с образованием гидрозатвора 39; запорно-регулировочную арматуру 40.

Установка для глубокой очистки сточной жидкости работает следующим образом. Сточная вода, прошедшая механическую очистку, по трубопроводу 2 сточной воды, прошедшей механическую очистку, поступает в биоокислитель 1, куда от воздухонагнетателя 5 по напорному воздухопроводу 4 через пневматические аэраторы 3 подается сжатый воздух в виде мелких пузырьков В процессе воздушного барботажа рабочего слоя иловой среды в биоокислителе 1 осуществляется массо- передача кислорода из газовой фазы в жидкость, что обеспечивает процесс биологического о кйслёния Органических загряз- н ений растворенным кислородом. Аэробные микроорганизмы являются основным окислительным компонентом активного ила, который с помощью циркуляционного насоса 9 перекачивается из вторичного отстойника 7 сначала по всасывающему илопроводу 10, а затем по напорному илопроводу 12 возвратного активного ила в биоокислитель 1.

Смесь активного ила и биологически очищенной сточной воды по трубопроводу 8 иловой смеси самотеком поступает во вторичный отстойник 7, где под действием гравитационных сил происходит осаждение активного ила, а осветленная сточная жидкость по трубопроводу 14 сточной воды, прошедшей биологическую очистку, поступает на вращающийся барабанный микросетчатый фильтр 13.

На вращающемся барабанном микросетчатом фильтре 13 происходит процеживание сточной воды через мелкоячеистую сетку с размерами ячеек 25-100 мкм, наложенную на поддерживающую сетку с размерами ячеек 2 х 2 мм, в результате чего извлекаются хлопья активного ила, а также мелкие механические загрязнения, выносимые в периоды колебаний притока сточных вод из вторичного отстойника. Механические примеси выделяются вследствие как механического отцеживания в сетчатом полотне, так и задержания их в слое образующегося на сетке осадка. Осью вращения барабана служит трубопровод 15 предварительно отфильтрованной воды. После обработки на барабанном микросетчатом

фильтре 13 сточная вода характеризуется значениями БПКполн.. 10-12 мг/л, содержанием взвешенных веществ 8-10 мг/л и по трубопроводу 15 предварительно отфильтрованной воды направляется в верхнюю часть скорого фильтра 16, загруженного зернистым материалом крупностью 1,5-3 мм.

По мере движения сточной жидкости через зернистую загрузку скорого фильтра 16 сверху вниз происходит её фильтрация, сопровождающаяся постепенным изъятием взвешенных и коллоидных частиц в результате их налипания на зерна загрузки. Таким

образом обеспечивается по меньшей мере 50%-ное снижение концентраций поступающих на скорый фильтр загрязнений, в результате чего прошедшая, скорый фильтр сточная вода характеризуется значениями

БПКполн. 6-9 мг/л при содержании взвешенных веществ 4-5 мг/л.

После обработки на скором фильтре 16 сточная жидкость по трубопроводу 18 отфильтрованной воды поступает в верхнюю

часть противоточного реактора 17 озона, в нижней части которого установлен диспер- гатор 23 озона, посредством напорного озонопровода 24 присоединенный к генератору 25 озона. Отрываясь от поверхности

диспергатора 23 озона, пузырьки озоновоз- душной смеси поднимаются вверх, в результате чего озон переходит в водный раствор, вступая в окислительные реакции, Вследствие этого происходит окисление остаточных

трудноокисляемых органических загрязнений с доведением БПКполн. очищенной жидкости до 3-4 мг/л, а также глубокое ее обеззараживание в результате уничтожения болезнетворных бактерий. Очищенная

сточная жидкость из гидрозатвора 19 реактора 17 озона по трубопроводу 30 глубоко очищенной жидкости отводится за пределы установки и по своим санитарно-химиче- ским показателям может быть спущена в

водоем высшей категории водопользования или направлена на повторное использование в системе технического водоснабжения. Основным сырьем для получения озона является атмосферный воздух. Предварительное обеспыливание воздуха производится на механическом фильтре 6 при его поступлении в воздухонагнетатель 5. Подача воздуха в генератор 25 озона от воздухонагнетателя 5 осуществляется по

трубопроводу 29 технического воздуха, присоединенному к блоку 27 воздухоподготов- ки, где удаляют избыточную влагу, искусственно охлаждая воздух до температуры +5-+7°С, а также осушают до влажности 0,05 г/м3 методом адсорбции на

алюмогелевой или силикагелевой загрузке. Промышленный способ получения озона основан на частичном расщеплении молекул кислорода воздуха на атомы под действием тихого электрического разряда с последующим присоединением их к нерасщепленным молекулам кислорода. Синтез озона и образование озоновоздушной смеси с концентрацией озона 10-20 г/м3 происходит в электрическом генераторе 25 озона (озонаторе), работающем под избыточным давлением газовой среды.

Озон обладает более высоким окислительно-восстановительным потенциалом, а, следовательно, и более высоким бактерицидным и окислительным действием, чем, например, активный хлор. Применение озона наряду с обеззараживанием воды устраняет из сточной жидкости остаточные концентрации таких трудноокисляемых загрязнений, как нефтепродукты, фенолы, цианиды, сульфиды, моющие вещества и др. Вместе с тем; в процессе окисления происходит образование и накопление продуктов деструкции, отличающихся от исходных соединений не только по химической структуре, но и по токсичности. Предельно допустимая концентрация озона в рабочих помещениях составляет 0,0001 г/м3, в связи с чем рабочие помещения озонаторной станции оборудуются мощными вентиляционными установками, а также приходится постоянно контролировать герметичность технологических трубопроводов и аппаратуры.

Помимо этого, степень использования озона в противоточном реакторе не превышает 0,85-0,9 его исходного количества, т.е. 10-15% этого сравнительно дорогостоящего газа не только не используется в технологическом процессе, но и создает реальную угрозу для загрязнения воздушной среды.

Решение этой задачи достигается тем, что реактор 17 озона снабжен гидрозатвором 19, а также герметическим купольным перекрытием 20, посредством вакуумного озонопровода 22 соединенным с эжектором 21, установленным на напорном воздуховоде 4, Озон, не израсходованный в ходе окислительной реакции, вместе с газообразными продуктами окисления, пройдя через рабочий слой жидкости реактора 17 озона, собирается под герметичным купольным перекрытием 20, из-под которого озонсодержащая смесь под действием разряжения, создаваемого эжектором 21, поступает в напорный воздуховод 4 и вместе со сжатым атмосферным воздухом попадает в биоокислитель 1.

В биоокислителе 1 наряду с использованием кислорода воздуха в процессе биологической очистки происходит поглощение остаточного озона микроорганизмами активного ила. Выделяемые ими ферменты производят распад органических загрязнений по схеме многоступенчатых ферментативных и химических реакций, причем процесс окисления носит сопряженный характер, когда стадии биологического и физико-химического окисления чередуются. При воздействии физико-химических факторов, таких к$к озон, на промежуточные и конечные продукты распада создаются благоприятные условия для образования свободных радикалов, что ускоряет процесс очистки сточных вод в 1,3-1,5 раза и позволяет существенно сократить рабочий объем биоокислителя. Это позволяет практически

полностью избежать непроизводительных потерь озона в атмосферу.

Помимо этого, значительно усложняет эксплуатацию сооружений биологической

очистки вспухание активного ила, заключающееся в ухудшении его седиментацион- ных свойств, увеличении илового индекса. Факторами, обусловливающими ухудшение седиментационных свойств биоценоза активного ила, являются низкая плотность хлопка и разветвленность его периферийных структур, вызванные чрезмерным накоплением или изменением состава внеклеточных полисахаридов, скрепляющих гетеротрофные микроорганизмы в зоо- глею; массовое развитие нитчатых микроорганизмов, Для борьбы с вспухани- ем активного ила применяются различные методы, механическое или химическое воздействие на ил, изменение технологических режимов процесса и другие, наиболее перспективно применение для этой цели окислителей, действующих непосредственно на полисаха риды зооглей и нитчатые микроорганизмы. Высокоактивным окислителем, который может быть получен непосредственно на месте использования, является озон. Обрабатывая им активный ил, можно добиться интенсификации процесса биологической очистки за счет, в частности, снижения илового индекса. Снижение в результате озонирования илового индекса (при периодической подаче озона дозой 5,0-6,0 Омг/г сут) в широком

диапазоне нагрузок позволяет вести биологическую очистку сточных вод при повышен- ных нагрузках на активный ил, что в обычных условиях невозможно из-за вспу- хания активного ила и нарушения режимов эксплуатации.

Кроме того, применение небольших доз озона в процессах биологической очистки способствует более глубокому удалению аммонийного азота и практически полному устранению неприятных запахов.

При использовании в качестве сырья для получения озона технического кислорода, как добавки или альтернативы атмосферному воздуху, производительность генератора озона возрастает в 1,7-1,9 раз при одновременном снижений в 1,5-2 раза удельн ых затрат электроэнергии. Это достигается дополнительным введением в блок 27 воздухоподготовки трубопровода 28 технического кислорода. Помимо значительного повышения концентрации озона в озоновоздушной смеси, выходящей из генератора 25 озона, возрастает и концентрация кислорода, поступающего в биоокислитель 1 по вакуумному озонопроводу 22. С точки зрения скорости биологического окисления повышение концентрации кислорода в газовой смеси, вводимой в биоокислитель, оказывает дополнительное воздействие на увеличение скорости биологического процесса. Однако при этом не весь технический кислород и озон успевают раствориться при прохождении рабочего слоя иловой среды, что приводит к нежелательным с экономической точки зрения потерям ценной газовой смеси в атмосферу.

Для избежания этого, целесообразно установка в биоокислителе над пневматическими аэраторами 3 зонта-уловителя 38, края которого погружены в иловую среду биоокислителя с образованием гидрозатвора 39. Выходящая из биоокислителя газовая смесь с повышенным содержанием технического кислорода собирается зонтом-уловителем 38, откуда по трубопроводу 37 озонокислородной смеси отсасывается в верхнюю коническую часть 33 вертикальной колонны 31, куда введено создающее разряжение рабочее сопло 36, присоединенное к напорному илопроводу 12 возвратного активного ила. Увлекаемые нисходящим потоком возвратного активного ила, пузырьки озонокислородной смеси, проходя среднюю центральную цилиндрическую часть 35 вертикальной колонны 31, попадают в нижнюю коническую часть 34 вертикальной колонны. При достижении определенного сечения нижней конической части 34 вертикальной колонны 31 скорость нисходящего потока возвратного активного ила и скорость стесненного всплытия озонокислороных пузырьков становится равной, в результате чего газовые пузырьки витают на постоянной высоте до их практически полного растворения. Поток возвратного активного ила,

насыщенный растворенным кислородом, находится под каталитическим воздействием озона, и содержащий мелкие пузырьки труднорастворимых заговых остатков, через донную щель 32 поступает в биоокислитель 1, принося с собой активные микроорганизмы, осуществляющие биологическое окисление загрязнений.

Таким образом, данное изобретение

0 обеспечивает глубокую очистку и обеззараживание сточных вод с использованием биологической очистки активным .илом, фильтрования и окисления озоном по технологии, предусматривающей практически

5 полное использование озона и технического кислорода, что сокращает энергозатраты в 1,7-1,9 раз, а также обеспечивает снижение объема аэробного биоокислителя в 1,3- 1,5 раза. Дополнительным преимуществом

0 данного изобретения является улучшение качества воздушной среды в результате ликвидации утечек озона при использовании вакуумной системы его транспортировки к месту повторного использования, устране5 ние неприятных запахов при биологической очистке сточных вод. Применение озона для улучшения седиментационных свойств вспухшего активного ила позволяет повысить стабильность работы сооружений био0 логической очистки, а также обеспечить качество очистки на уровне современных экологических требований

Вышеуказанные технологические признаки позволяют повысить производи5 тельность генератора озона при одновременном снижении в 1,5-2 раза удельных затрат электроэнергии, а также обеспечивают снижение капитальных затрат за счет уменьшения объема биоокисли0 теля в 1,3-1,5 раза.

Формула изобретения 1. Установка для глубокой очистки сточной жидкости, содержащая биоокислитель с пневматическими аэраторами, присоеди5 ненными к воздухонагнетателю напорным воздуховодом, вторичный отстойник с циркуляционным насосом, с всасывающим и на- порным илопроводами возвратного активного ила, барабанный микросетчатый

0 фильтр, реактор озона с генератором озона, блок воздухоподготовки и скорый фильтр, соединенные по последовательной схеме, отличающаяся тем, что, с целью обеспечения глубокой очистки и обеззара5 живания воды при одновременном сокращении капитальных и эксплуатационных затрат, скорый фильтр снабжён трубопроводом отфильтрованной воды, соединяющим его с реактором озона, который установлен в конце последовательной схемы установки,

реактор озона выполнен противоточным и снабжен гидрозатвором и герметичным купольным перекрытием с напорным воздуховодом и установленным на нем эжектором, вакуумным озонопроводом, при этом напорный воздуховод снабжен присоединенным к нему трубопроводом технического воздуха, который через блок воздухоподго- товки введен в генератор озона.

2. Установка по п.1, о т л и ч а ю щ а я - с я тем, что биоокислитель снабжен вертикальной колонной, установленной с образованием донной щели и выполненной из верхней и нижней конических частей и цен0

тральной цилиндрической части, с размещенным в верхней конической его части рабочим соплом, присоединенным к напорному илопроводу возвратного активного ила, и зонтом-уловителем с трубопроводом озоноокислительной смеси, соединенным с верхней конической частью вертикальной колонны, при этом зонт-уловитель размещен над пневматическими аэраторами и погружен в иловую среду биоокислителя с образованием гидрозатвора, а блок воздухоподготовки дополнительно снабжен трубопроводом технического кислорода.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для глубокой очистки сточных вод | 1991 |

|

SU1787956A1 |

| КОМПАКТНАЯ УСТАНОВКА ДЛЯ ОЧИСТКИ СТОЧНЫХ ВОД | 1991 |

|

RU2015114C1 |

| Автоматизированное устройство для очистки бытовых сточных вод | 2019 |

|

RU2711619C1 |

| УСТАНОВКА ОЧИСТКИ СТОЧНЫХ ВОД | 2019 |

|

RU2709087C1 |

| Устройство для очистки сточных вод | 1981 |

|

SU969681A1 |

| Установка для очистки сточных вод | 1990 |

|

SU1838251A3 |

| БИООКИСЛИТЕЛЬ МОРОЗОВСКОГО | 1992 |

|

RU2051133C1 |

| Аэротенк | 1990 |

|

SU1816741A1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ СТОЧНЫХ ВОД | 2002 |

|

RU2225367C1 |

| Установка для очистки сточных вод | 1987 |

|

SU1446112A1 |

Использование: глубокая очистка бытовых и промышленных сточных вод, прошедших механическую очистку, на сооружениях биологической очистки с последующим фильтрованием и озонированием. Сущность изобретения: реактор озона является конечным сооружением в последовательной технологической схеме, выполнен про- тивоточным и снабжен гидрозатвором и герметическим купольным перекрытием, соединенным вакуумным озонопроводом с эжектором, установленным на напорном воздуховоде. Трубопровод технического воздуха через блок воздухоподготовки введен в генератор озона. Биоокислитель оборудован вертикальной колонной, установленной с образованием донной щели. Колонна выполнена из верхней конической части с рабочим соплом, присоединенным к напорному илопроводу возвратного активного ила, и зонтом-уловителем, размещенным над пневматическими аэраторами и погруженным в иловую среду биоокислителя с образованием гидроззтвора. 1 з.п.ф- лы, 1 ил. (/ С

| Способ обеззараживания сточных вод | 1988 |

|

SU1525120A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Канализация населенных мест и промышленных предприятий | |||

| Справочник проектировщика./Под ред | |||

| В,Н,Самохина, М.: Стройиздат, 1981, с.295 | |||

Авторы

Даты

1993-01-15—Публикация

1991-03-25—Подача