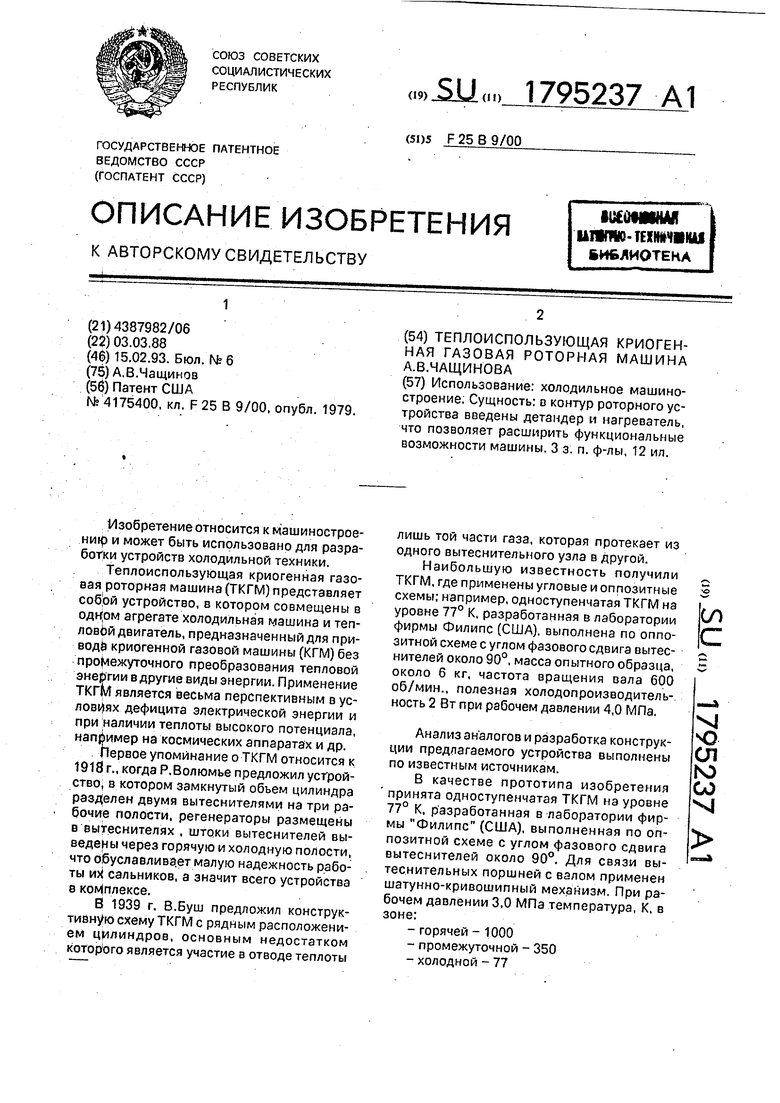

Изобретение относится к машинострое- и может быть использовано для разработки устройств холодильной техники.

Теплоиспользующая криогенная газовая роторная машина (ТКГМ) представляет собой устройство, в котором совмещены в одйом агрегате холодильная машина и тепловой двигатель, предназначенный для приводи криогенной газовой машины (КГМ) без промежуточного преобразования тепловой энергии в другие виды энергии. Применение ТКГМ является весьма перспективным в ус- лов0ях дефицита электрической энергии и при наличии теплоты высокого потенциала, например на космических аппаратах и др.

Первое упоминание о ТКГМ относится к 1918 г., когда Р.Волюмье предложил устрой- CTBOj в котором замкнутый объем цилиндра разделен двумя вытеснителями на три рабочие полости, регенераторы размещены в вытеснителях . штоки вытеснителей выведены через горячую и холодную полости, что обуславливает малую надежность работы иХ сальников, а значит всего устройства в комплексе.

В 1939 г. В.Буш предложил конструктивную схему ТКГМ с рядным расположением цилиндров, основным недостатком которого является участие в отводе теплоты

лишь той части газа, которая протекает из одного вытеснительного узла в Другой.

Наибольшую известность получили ТКГМ, где применены угловые и оппозитные схемы; например, одноступенчатая ТКГМ на уровне 77° К, разработанная в лаборатории фирмы Филипс (США), выполнена по оппо- зитной схеме с углом фазового сдвига вытеснителей около 90°, масса опытного образца, около б кг, частота вращения вала 600 об/мин., полезная холодопроизводитель-. ность 2 Вт при рабочем давлении 4,0 МПа.

Анализ аналогов и разработка конструкции предлагаемого устройства выполнены по известным источникам.

В качестве прототипа изобретения принята одноступенчатая ТКГМ на уровне 77° К, разработанная в лаборатории фирмы Филипс (США), выполненная по оп- позитной схеме с углом фазового сдвига вытеснителей около 90°. Для связи вы- теснительных поршней с валом применен шатунно-кривошипный механизм. При рабочем давлении 3,0 МПа температура, К. в зоне:

- горячей-1000

- промежуточной - 350

- холодной - 77

СО

С

VJ

Ю СЛ

го со XI

- потребляемая мощность электрического нагревателя, Вт - 115

- полезная холодопроизводительность, Вт-1

-масса, кг-6.

Недостатком прототипа является сложность конструкции, обусловленная наличием шатунно-кривошипного механизма для привода поршней.

Целью изобретения является упрощение конструкции ТКГМ за счет исключения шатунно-кривошипного механизма в предложенном устройстве.

Предложенное устройство (ТКГМ) предназначено для получения криогенных «температур, где рабочее тело, например - гелий, не изменяет в замкнутом контуре своего агрегатного состояния, оставаясь газообразным в любом процессе цикла. В основе действия машины лежит термодинамический цикл, предложенный в 1916 г. Стерлингом, отличающийся тем, что рабочее тело в процессе цикла не изменяет направления своего движения (как в двигателях Стирлинга), но движется по замкнутому каналу в виде импульсов, что обуславливает отсутствие мертвых зон в газовом канале двигателя и ТКГМ, и, как следствие, возможность повышения КПД всего устройства.,

Конструктивная схема устройства, кроме рекуператора, связывающего выход-вход, предусматривает установку рекуператора также в холодной зоне ТКГМ для связи выход-вход детандера. Конструкции рекуператоров в предложенной ТКГМ не являются предметом изобретения и, следовательно, могут иметь решения, отличные от изложенных ниже в примерах, гду рекуператору двигателя выполнен в виде тепловой трубы, а рекуператор у детандера выполнен в виде труба в трубе.

3) предложенная ТКГМ, одновременно с получением криогенных температур, дает механическую энергию на эксцентриковом валу внешним потребителям;

4) при установке на общем основании не менее двухпредложенныхТКГМ, соединении их эксцентриковых валов жёсткой связью и определенной, зависящей от числа связанных ТКГМ. взаимной угловой установкой их роторов на валу (для двух ТКГМ угол между их роторами на валу равен 90°) обеспечивается самопуск такого устройства.

5} соотношение объемов полостей расширения и сжатия двигателя (горячая зона) и полостей детандера (холодная зона) можно изменять в требуемых по расчету пределах для обеспечения заданной температуры охлаждения рабочего тела в ТКГМ.

Сущность и новизна изобретения заключается в том, что в отличие от прототипа - одноступенчатой ТКГМ фирмы Филипс (США), выполненной по оппозитной схеме с углом фазового сдвига вытеснителей около 90°, где для связи вытеснительных поршней с валом применен шатунно-кривошипный механизм, в предложенной ТКГМ;

1) для упрощения конструкции устрой- ства за счет исключения шатунно-криво- шипного устройства, двигатель выполнен роторным с конхоидной формой рабочей камеры и двухвершинным ротор, делящем рабочую камеру на две полости, а на входе детандера, по направлению потока рабочего тела в замкнутом газовом канале ТКГМ, установлен второй рекуператор, связывающий вход и выход рабочего тела из детандера, передаточное отношение шестерен, установленных на крышке корпуса двигателя и ротора равно 1 : 2;

2) при необходимости увеличения холо- допроизводительности ТКГМ, в первую очередь следует увеличить объем рабочей

камеры роторного двигателя, что можно достигнуть увеличением ее длины, радиальных размеров, числа оборотов ротора в единицу времени. При увеличении длины камеры, а следовательно и длины ротора,

возникает необходимость усиления механической связи между ротором и корпусом двигателя. Для этого введена вторая пара шестерен, равная по параметрам первой паре, но установленная на смежных торцовой

стороне ротора и второй крышке корпуса;

3) по п. 1 - с целью дополнительного охлаждения ротора двигателя, предусмотрено его охлаждение посредством охлаждающего тела, поступающего в каналы его эксцентрика (на котором установлен данный ротор) или от отдельного компрессора, или подключением каналов этого эксцентрика в замкнутый газовый контур ТКГМ;

4) для усиления циркуляции рабочего тела (например - гелия) по замкнутому газовому контуру ТКГМ, на общее основание с двигателем установлен детандер, ротор которого посредством общего эксцентрикового вала связан с ротором двигателя, рабочая камера детандера выполнена по конхоиде в радиальном направлении;

5) для обеспечения уравновешиваемо- сти вращающихся масс {ротора, шестерни

и др.), на общем основании устанавливают не менее двух ТКГМ таким образом, чтобы полюса конхоид их рабочих камер были расположены диаметрально противоположно к оси эксцентрикового вала, соответственно устанавливаются эксцентрики и

ротора на общем эксцентриковом валу устройства.

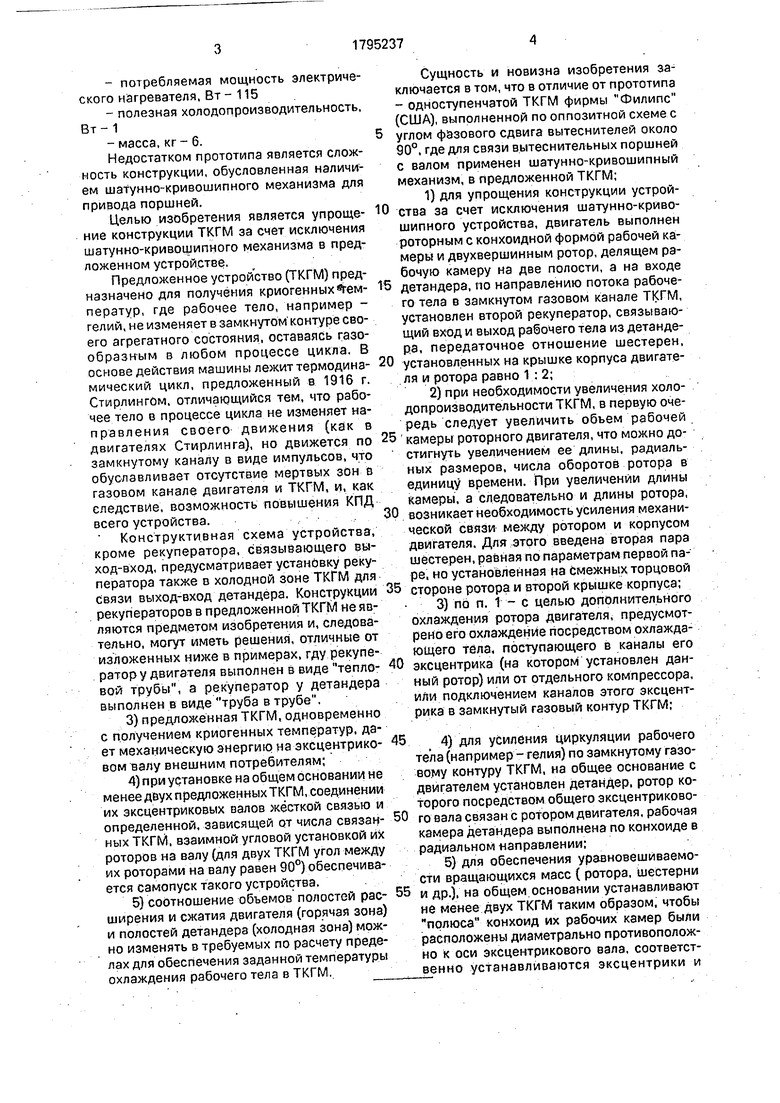

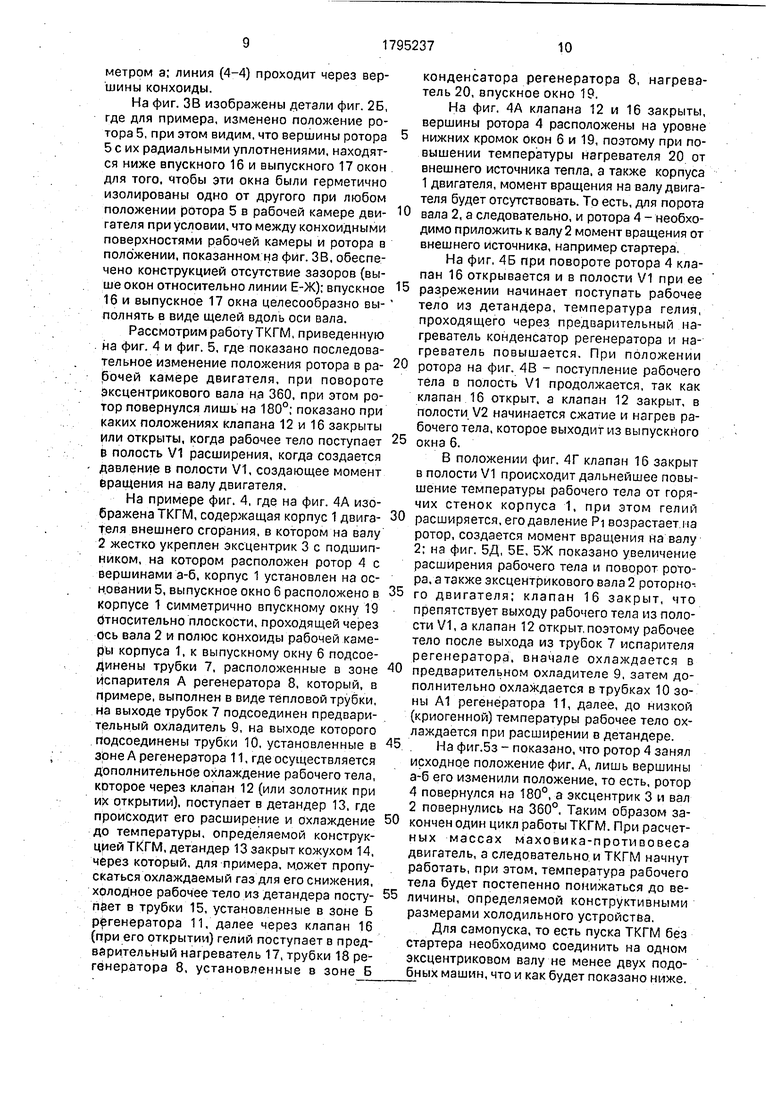

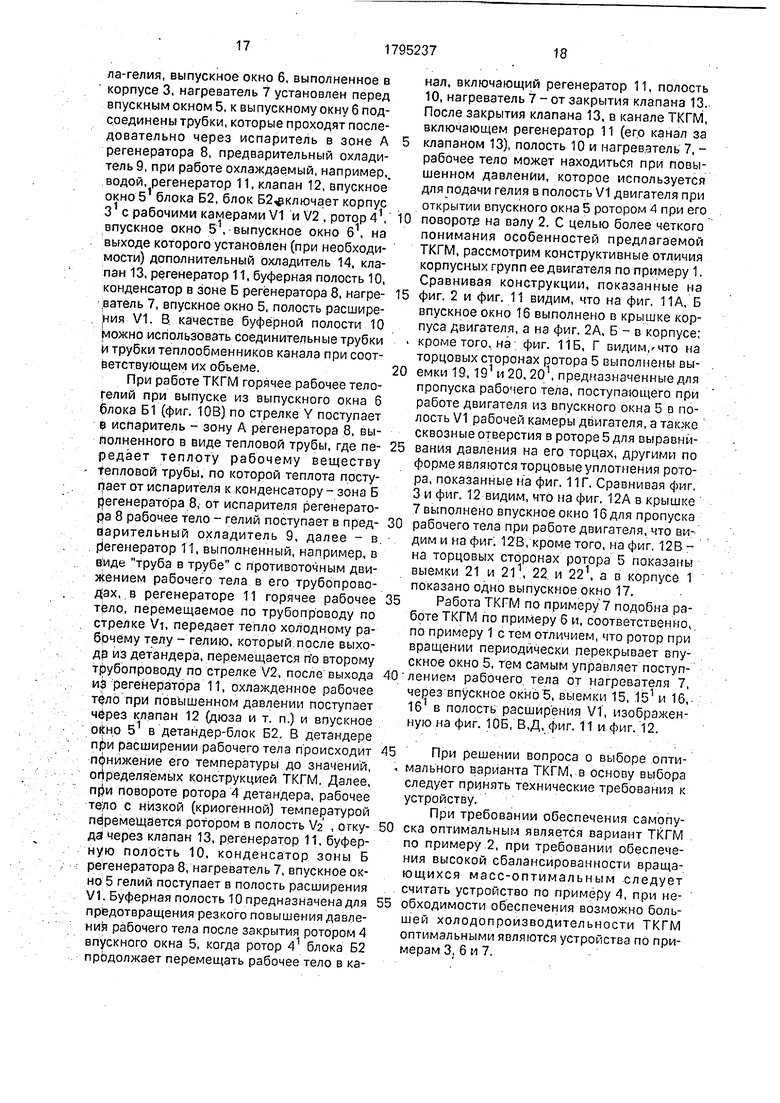

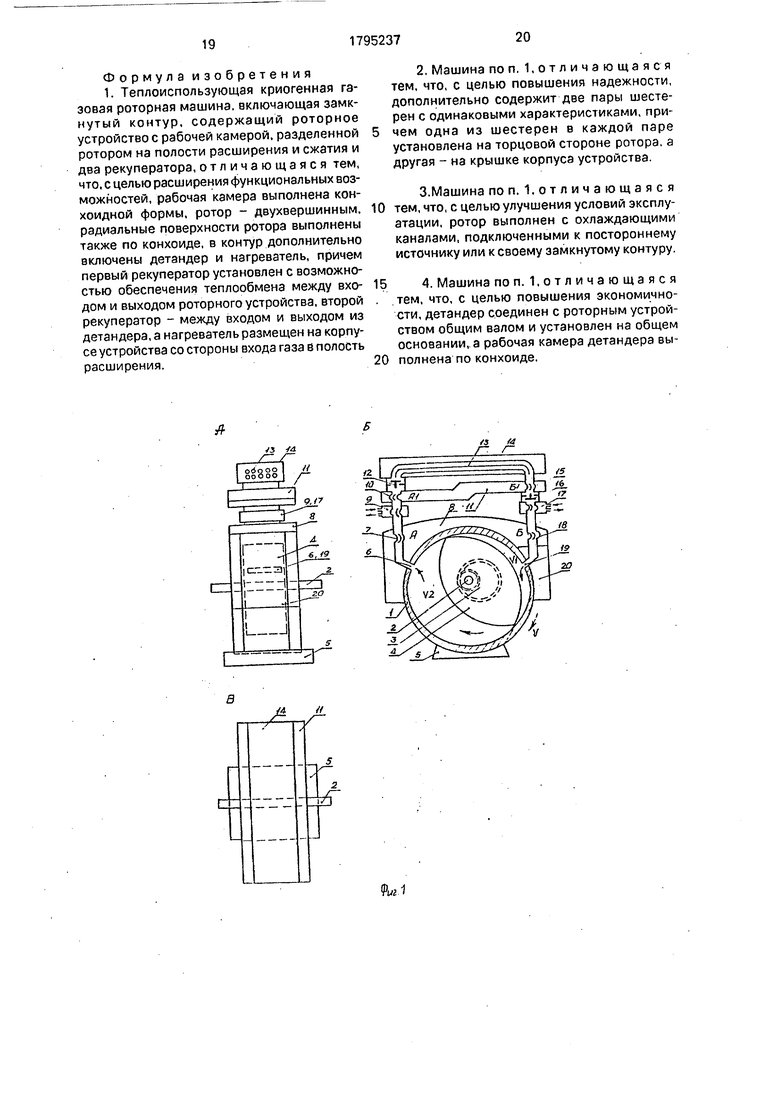

Пример 1. На фиг. 1 изображена конструктивная схема теплоиспользующей криогенной газовой роторной машины в трех проекциях А, Б. В, где: на фиг. 1А - вид сбоку; на фиг 1Б - вид вдоль оси эксцентрикового вала (в разрезе); а на фиг. 1В - вид устройства сверху. На фиг. 1 приведены: корпус 1 двигателя внешнего сгорания, в котором на эксцентриковом валу 2 жестко укреплен эксцентрик 3, на котором на под- ифпнике например - подшипнике качения металло-фторопластовом подшипнике, не требующем смазки, установленный двухвершинный ротор 4, который делит конхо- ид ную рабочую камеру корпуса двигателя на две полости: полость расширения V1 и полость сжатия V2, корпус 1 двигателя установлен на основании 5, в корпусе 1 выпу ск- но|э окно б и впускное окно 19 расположены симметрично на противоположных сторонах относительно плоскости, проходящей чейез ось вала 2 и полюс конхоиды рабочей камеры; при вращении ротора 4 вокруг вала эксцентрикового вала 2, объемы полостей V1 и V2 поочередно изменяются от нуля до наибольшего значения, определяемого раз- нрбтью объемов рабочей камеры и ротора с коНхридн ыми радиальными поверхностями, при этом, если объем полости 1 равен нулю, то объем полости V2 имеет наибольшее значение; в замкнутый газовый канал ТКГМ последовательно включены: к выпускному окну 6 корпуса 1 подсоединены трубки 7, выполненные, например, из металла, трубки 7 расположены в зоне испарителя (зон,а А) регенератора 8, который в данном призере выполнен в виде тепловой трубки, конденсатор у которой расположен в зоне Б, нр выходе трубок 7 подсоединен предва- рит льный охладитель 9, на выходе которого подсоединены трубки 10, установленные в зоне А регенератора 11, где осуществляется дополнительное охлаждение рабочего тела которое через клапан 12 (или золотник, дюзу и т. д.) поступает в детандер 13. где происходит его расширение и охлаждение до заданной температуры, детандер 13 закрыт кожухом 14, через который, для примера, может посредством впускного и выпускного отверстий с клапанами (не показаны) пропу- скать ся газ для его сжижения; холодное ра- бочеф тело, например - гелий,из детандера 13 поступает в трубки 15, установленные в зоне Б регенератора 11, при этом, за счет более низкой температуры вещества регенератора в зоне Б1 по сравнению с его.темпера- турой;взонеА1, производится дополнительное понижение температуры рабочего тела-гелия, находящегося в данное время в трубках 10 регенератора 11, при этом, в трубках 15 происходит повышение температуры рабочего тела-гелия, который 5 через клапан 16 поступает в предварительный нагреватель 17, трубки в котором находятся например, в проточной воде, из предварительного нагревателя 17 рабочее тело поступает в трубки 18 регенератора 8,

0 где происходит дополнительное повышение температуры гелия за счет теплоты, поступающей от испарителя А к конденсатору Б, далее нагретый гелий поступает из трубок 18 в трубки, установленные в нагревателе

5 20, где происходит основное повышение температуры гелия за счет теплоты от внешнего источника к трубам нагревателя 20; далее горячее рабочее тело поступает через впускное окно 19 нагретого внешним источ0 ником теплоты корпуса 1 в зоне нагревателя 20 в полость V1, где при расширении создает давление на радиальную поверхность ротора, который начинает вращение по часовой стрелке. Более подробно работа

5 ТКГМ описана ниже.

Рассмотрим особенности конструктивных связей горячего регенератора 8 и холодного регенератора 11, включенных в схему газового замкнутого канала ТКГМ.

0 К выпускному окну б корпуса Т подсоединены металлические трубки 7 испарителя (зона А) регенератора 8, а трубки 18 конденсатора (зона Б) регенератора 8 связаны через нагреватель 20 с впускным окном 19

5 корпуса. Таким образом, регенератор 8 связывает выпускное окно б, из крторого выхо: дит при работе двигателя горячее рабочее тело (например - гелий) с впускным окном 19, к которому поступает горячэе рабочее

0 тело из нагревателя 20. Регенератор 8, для примера, выполнен в виде тепловой трубки, принцип действия которой заключается в переносе тепла находящимся в замкнутом пространстве веществом с фазовым пере5 ходом.

Выполнение регенератора 8, работающего по принципу действия тепловой трубки/стало возможным потому, что при работе предложенной ТКГМ направление потока

0 рабочего тела, например - гелия, является неизменным, хотя и пульсирующим по амп- литуде.то есть регенератор 8, по существу, является рекуператором; однако, в заявке мы будем пользоваться принятым в двигате5 лях в.нешнего сгорания Стирлинга термином - регенератор. Поскольку регенератор двигателя ТКГМ является важным элементом всей системы, то выбор, в данном примере, в качестве регенератора тепловой трубки - является целью получения более

высокого КПД устройства за счет снижения. аэродинамического сопротивления и задержки рабочего тела при движении по трубчатому теплообменнику в сравнении с регенератором в двигателях Стерлинга, а также за счет дополнительного нагрева корпуса V двигателя теплом, поступающим по тепловой трубке от зоны А испарителя в зону Б конденсатора регенератора 8. Естественно, что в предложенном устройстве для роторного двигателя ТКГМ, в принципе, возможно применение и других типов трубчатых теплообменников.

Регенератор 11 для детандера, полагаем целесообразно выполнить в форме труба в трубе, как достаточно эффективной.

Предварительные охладитель9 и нагреватель. 17 полагаем возможным объединить в форму регенератора при испытании опытных ТКГМ,.

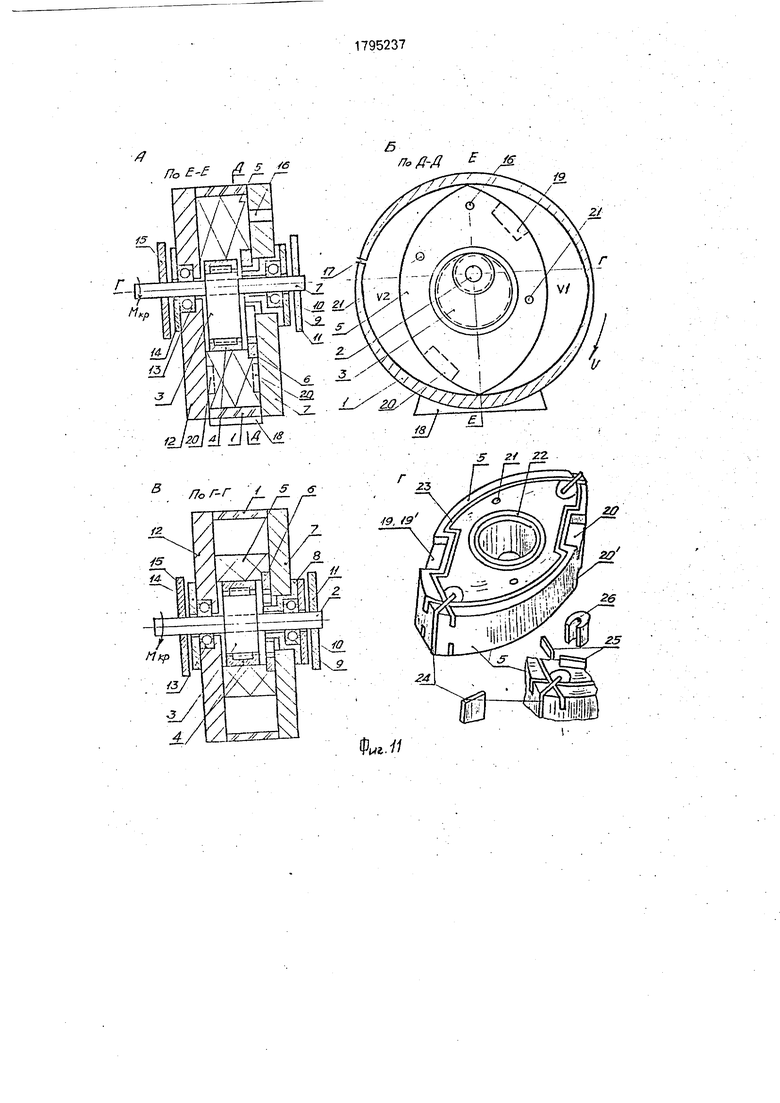

Перед описанием работы предложенного устройства - ТКГМ, для более четкого понимания особенностей его конструкции, рассмотрим, пример возможного конструктивного решения корпуса его двигателя внешнего сгорания и входящих в него ое- новных:деталей - ротора, эксцентрикового вала и др., а также графическим методом проанализируем соотношения размеров отдельных конструктивных величин, влияющих на параметры этого двигателя и выберем примерный, оптимальный вариант основных конструктивных соотношений и размеров деталей в относительных величинах.... . .

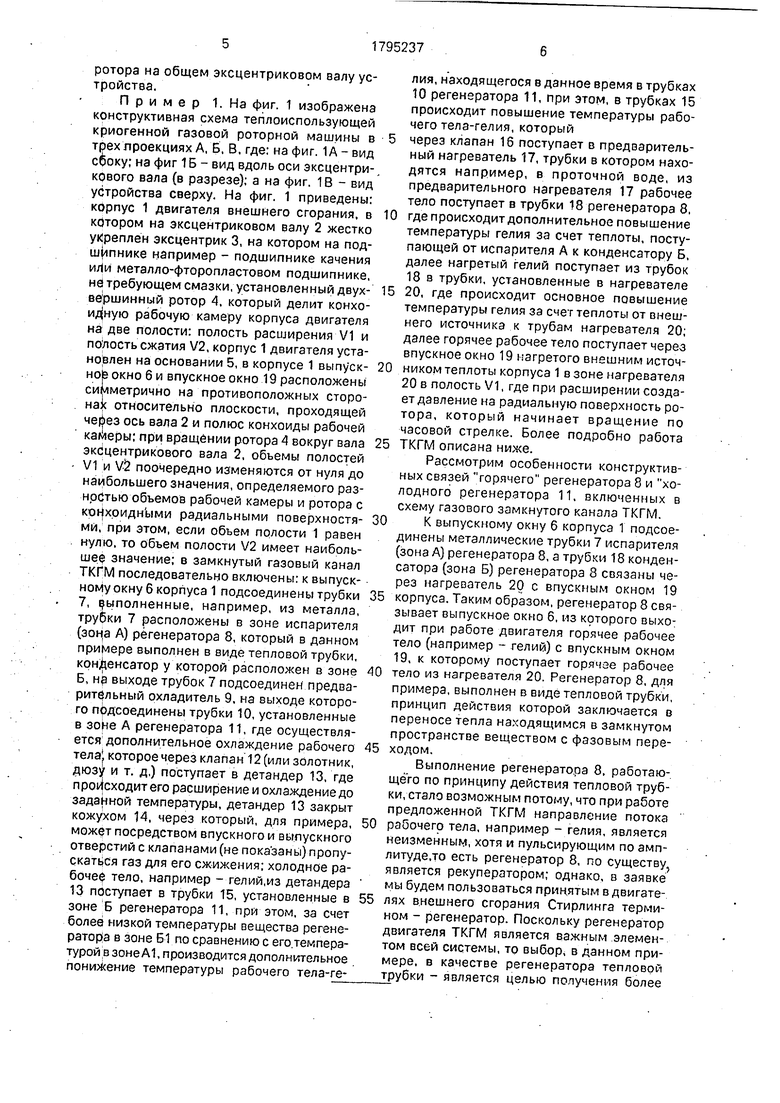

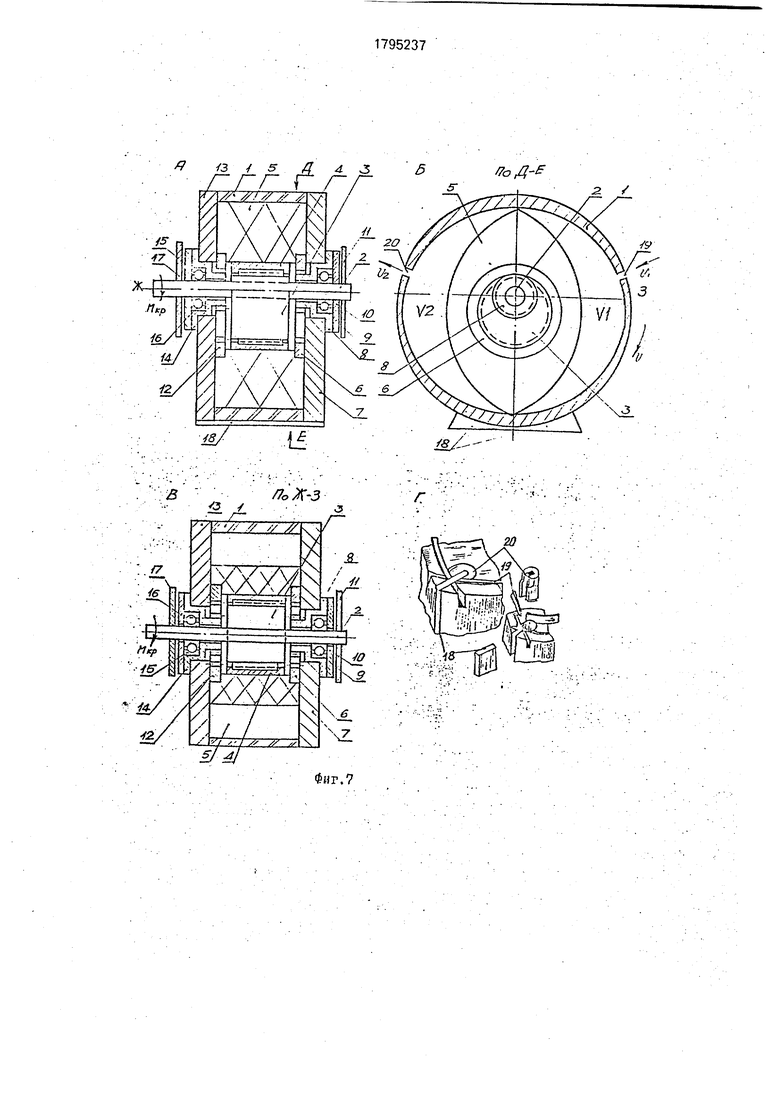

На фиг. 2А, Б, В, Г показаны взаимосвязи ряда деталей роторного двигателя ТКГМ, где в корпусе 1 размещен эксцентриковый вал 2 с эксцентриком 3, на котором установлен на подшипнике 4 ротор 5, на торцовой стороне которого жестко укреплена шестерня 6, имеющая внутреннее зацепление, и связанная с шестерней 8 с внешним зацеплением, неподвижно закрепленной на крышке 7, внутри шестерни 8 установлен подшипник 9, закрепленный кольцом 10, на валу 2 укреплен маховик-противовес 11.

С другой стороны корпус 1 закрыт крышкой 12, в которой установлен подшипник 13, закрепленный кольцом 14, на валу 2 укреплен второй маховик-противовес 15.

На фиг. 2Б в корпусе 1, симметрично относительно плоскости И-К, проходящий через Ось вращения вала 2 и полюс конхо- иды рабочей камеры, выполнены - впускное окно 16 и выпускное окно 17, На фиг. 2Г показаны уплотнения, установленные на рот бре; включающие радиальные пластины 18 и торцевые уплотнения 19 с сухариками 20, подобные применяемым в роторно-поршневых двигателях. В качестве материала для радиальных и торцовых уплотнений может быть применен телефон, не требующий смазки .

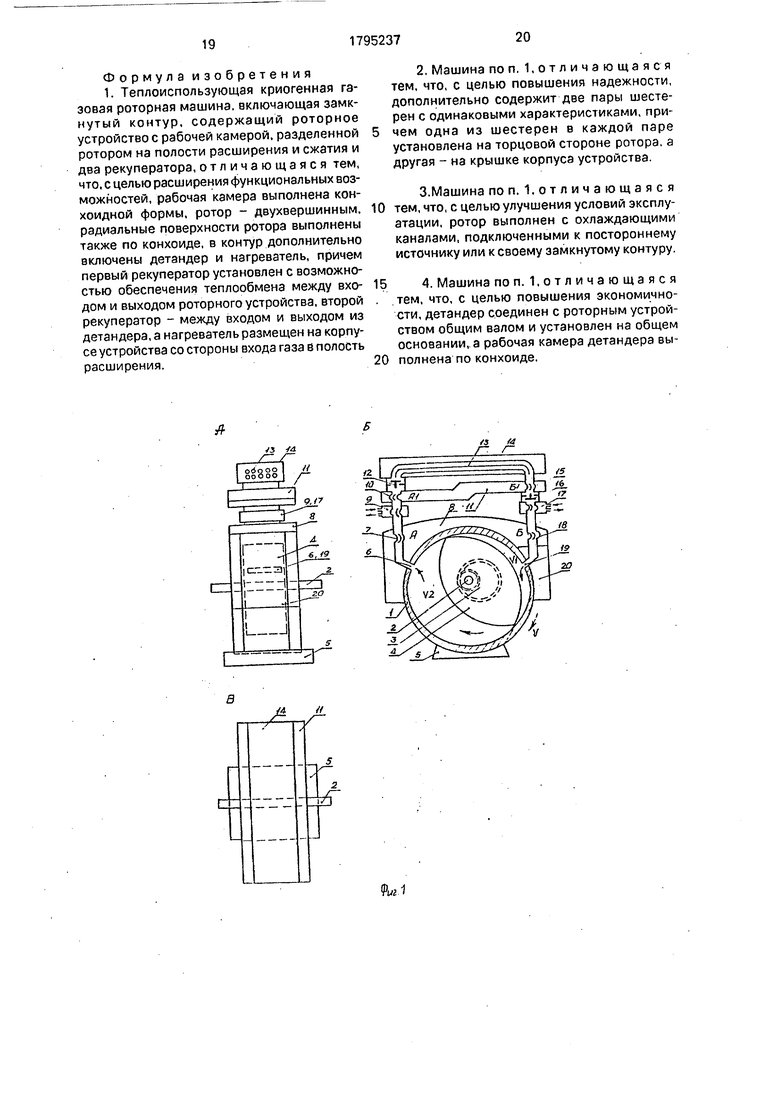

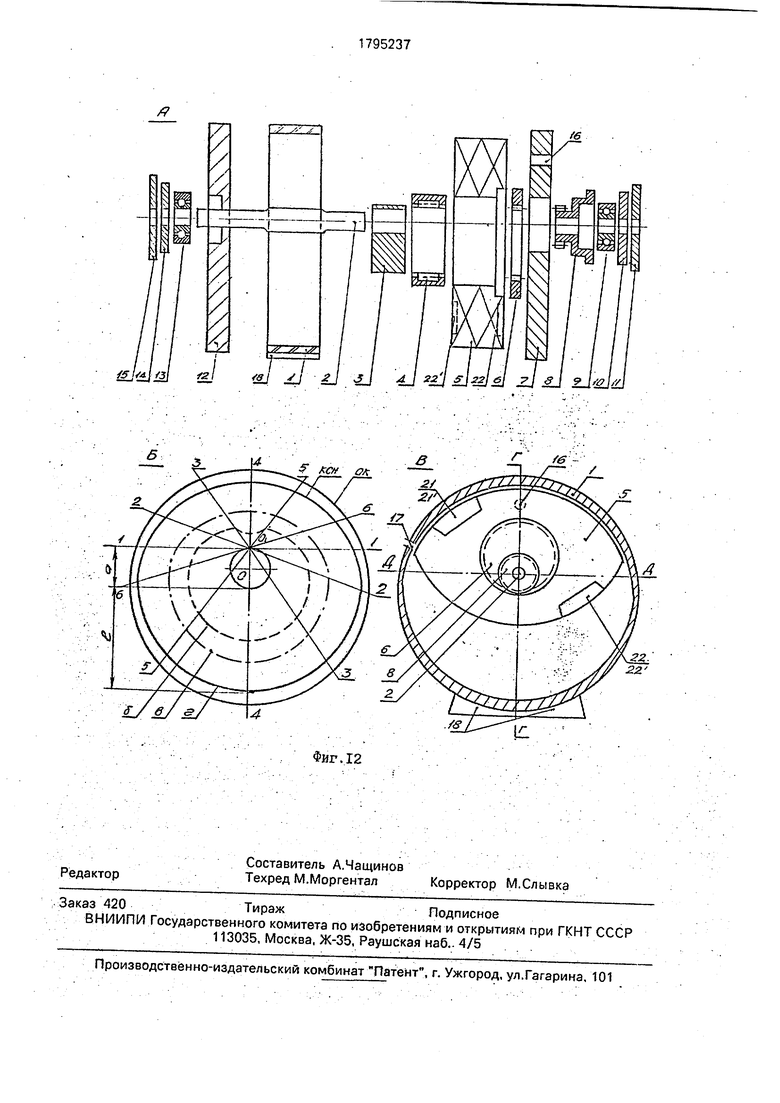

На фиг. ЗА изображены, для примера, основные детали двигателя ТКГМ, размещённые для наглядности, вдоль вала 2, где: корпус 1, эксцентрик 3, шарикоподшипник 4, ротор 5, шестерня 6 с внутренним зацеплением жестко укрепленная на роторе 5. крышка 7, устанавливаемая на корпусе 1, шестерня 8 с внешним зацеплением, жестко устанавливаемая на крышке 7, подшипник 9, кольцо 10 для крепления подшипника 9,

маховик-противовес 11, крышка 12, подшипник 13, кольцо 14, маховик-противовес 15; отношение числа зубьев шестерен 8 и 6, равно 1:2,

Выбор формы боковой (радиальной) поверхности рабочей камеры корпуса двигателя ТКГМ произведен на основании анализа ряда конхоидных поверхностей. На фиг. ЗБ показаны три конхоиды, у которых основная окружность имеет диаметр с центром в точкеО и полюсом в.точке Oi, где радиус-вектор конхоиды г равен I, а конхоиды а и б соответственно меньше, при этом:

- для конхоиды г отношение - 3

3

(сплошная линия),

- для конхоиды в отношение - 2

3

(штрихпунктирная линия),

- для конхоиды б отношение - . a

1,5

(пунктирная линия).

Анализ форм конхоид, приведенных на

фиг, ЗБ, показывает, что при - 2 конхоида

3

имеет овальную форму, что предпочтительно для рабочей камеры двигателя с целью упрощения технологии ее изготовления. Для конхоиды, показанной на фиг. ЗБ-2,

отношение - 3, при этом, отношение ее

-

наибольшего размера-диаметра по горизонтали (параллельного линии 1-1) к наибольшему размеру-диаметру по вертикали (4-4) составляет J ,06, что близко к окружно- сти, для наглядности на фиг, ЗБ обозначены:

КОН -конхоида,

ОК-окружность.

Крометого, нафиг.ЗБ линиями 1-1,2-2, 3-3, 4-4, 5-5, 6-6, проходящими через по- люс Oi конхоиды и основную окружность с центром в точке О, показаны, для примера, положения, которые будет занимать линия, соединяющая вершины ротора двигателя при его вращении вокруг оси О, и точки пересечения с основной окружностью диаметром а; линия (4-4) проходит через вершины конхоиды.

На фиг. 3В изображены детали фиг. 2Б, где для примера, изменено положение ротора 5, при этом видим, что вершины ротора 5 с их радиальными уплотнениями, находятся ниже впускного 16 и выпускного 17 окон для того, чтобы эти окна были герметично изолированы одно от другого при любом положении ротора 5 в рабочей камере двигателя при условии, что между конхоидными поверхностями рабочей камеры и ротора в положении, показанном на фиг. 3В, обеспечено конструкцией отсутствие зазоров (выше окон относительно линии Е-Ж); впускное 16 и выпускное 17 окна целесообразно выполнять в виде щелей вдоль оси вала.

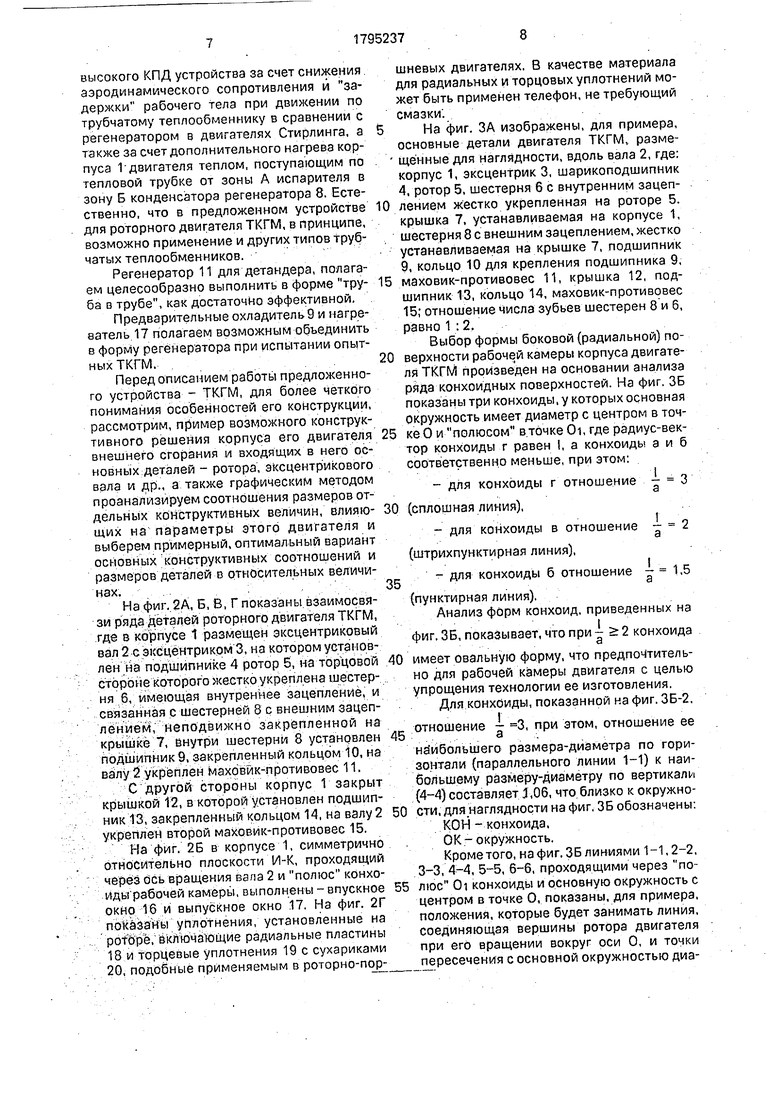

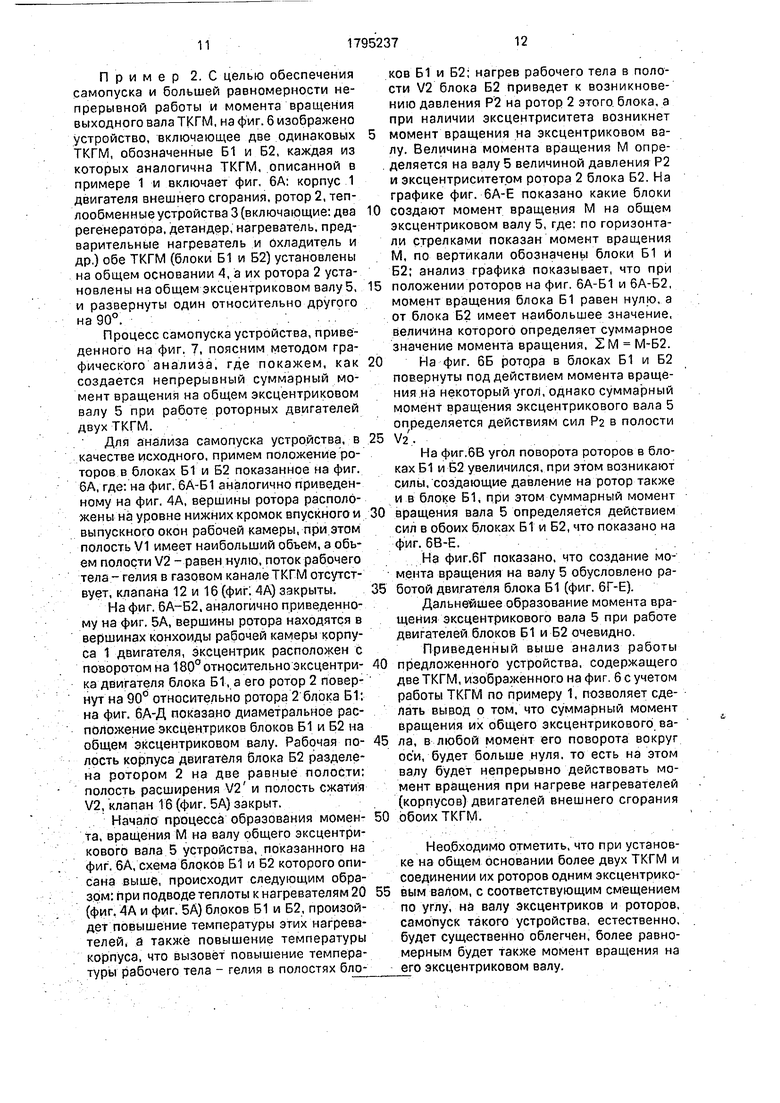

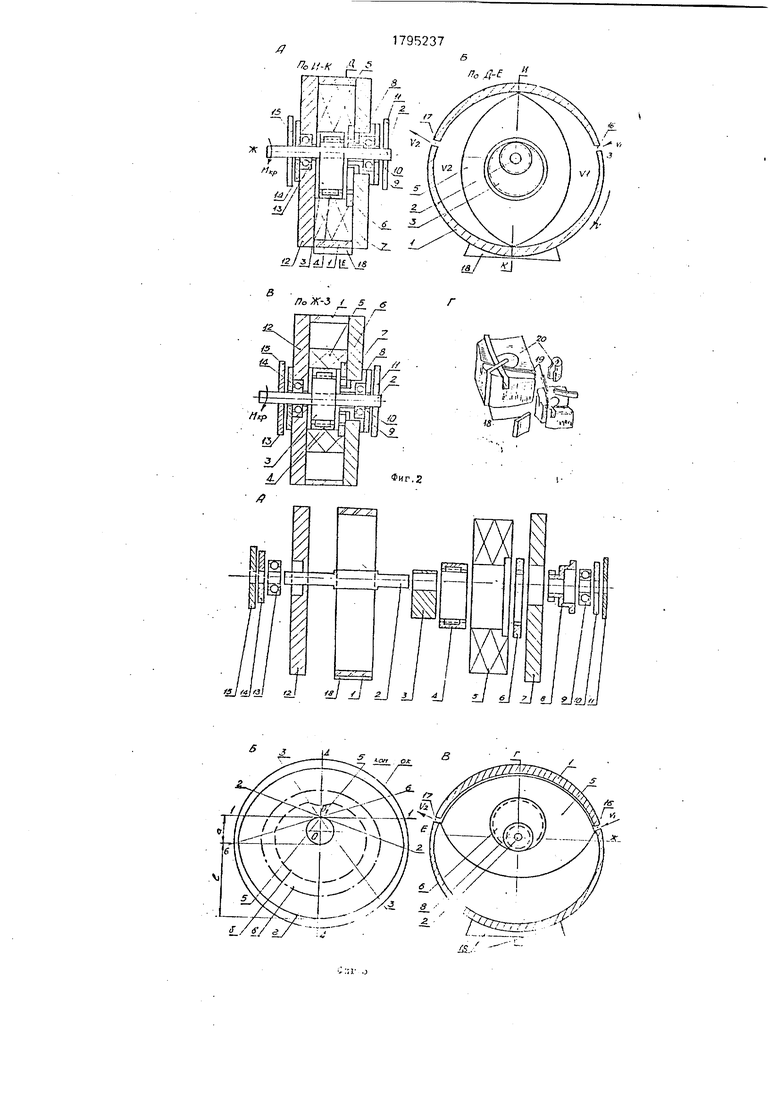

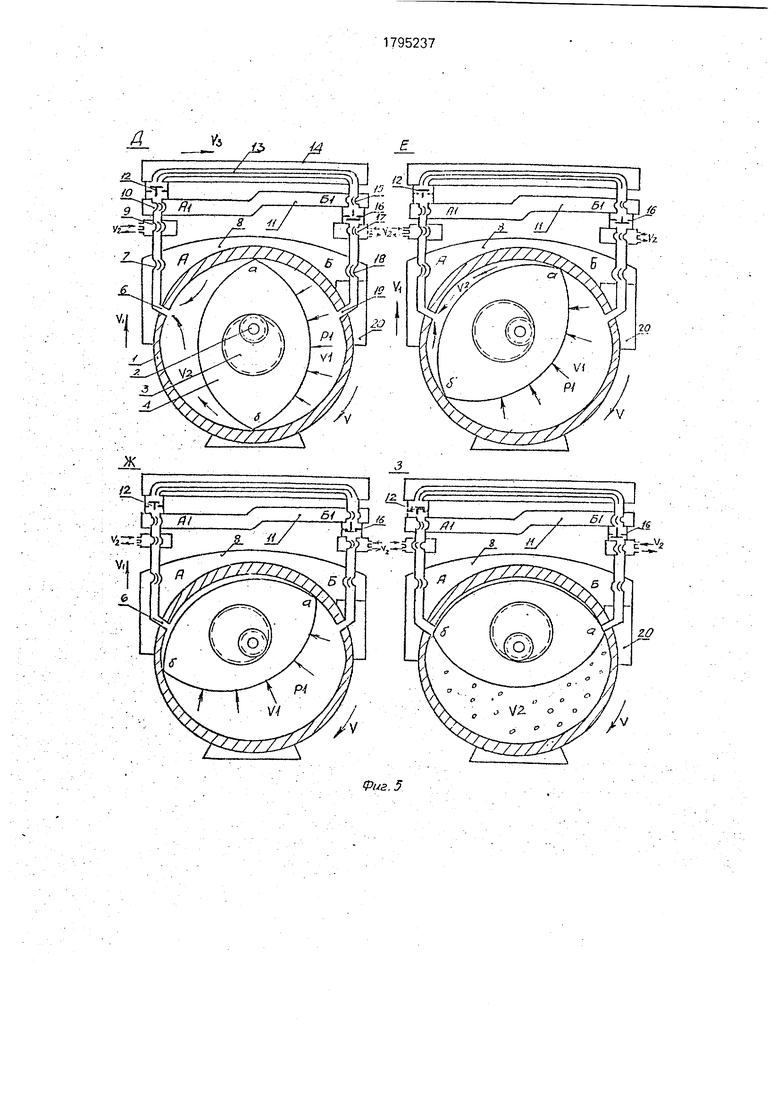

Рассмотрим работу ТКГМ, приведенную на фиг. 4 и фиг. 5, где показано последовательное изменение положения ротора в рабочей камере двигателя, при повороте эксцентрикового вала на 360, при этом ротор повернулся лишь на 180°; показано при каких положениях клапана 12 и 16 закрыты или открыты, когда рабочее тело поступает в полость V1 расширения, когда создается давление в полости VI, создающее момент вращения на валу двигателя.

На примере фиг. 4, где на фиг. 4А изображена ТКГМ, содержащая корпус 1 двигателя внешнего сгорания, в котором на валу 2 жестко укреплен эксцентрик 3 с подшипником, на котором расположен ротор 4 с вершинами а-б, корпус 1 установлен на основании 5, выпускное окно 6 расположено в корпусе 1 симметрично впускному окну 19 Относительно плоскости, проходящей через Ось вала 2 и полюс конхоиды рабочей камеры корпуса 1, к выпускному окну 6 подсоединены трубки 7, расположенные в зоне испарителя А регенератора 8, который, в примере, выполнен в виде тепловой трубки, на выходе трубок 7 подсоединен предварительный охладитель 9, на выходе которого подсоединены трубки 10, установленные в зоне А регенератора 11, где осуществляется дополнительное охлаждение рабочего тела, которое через клапан 12 (или золотник при их открытии), поступает в детандер 13, где происходит его расширение и охлаждение до температуры, определяемой конструкцией ТКГМ, детандер 13 закрыт кожухом 14, через который, для примера, м,ожет пропускаться охлаждаемый газ для его снижения, холодное рабочее тело из детандера посту- пЈет в трубки 15, установленные в зоне Б регенератора 11, далее через клапан 16 (при его открытии) гелий поступает в предварительный нагреватель 17, трубки 18 регенератора 8, установленные в зоне Б

конденсатора регенератора 8, нагреватель 20, впускное окно 19.

На фиг. 4А клапана 12 и 16 закрыты, вершины ротора 4 расположены на уровне

нижних кромок окон 6 и 19, поэтому при повышении температуры нагревателя 20 от внешнего источника тепла, а также корпуса 1 двигателя, момент вращения на валу двигателя будет отсутствовать. То есть, для порота

0 вала 2, а следовательно, и ротора 4 - необходимо приложить к валу 2 момент вращения от внешнего источника, например стартера,

На фиг, 4Б при повороте ротора 4 клапан 16 открывается и в полости V1 при ее

5 разрежении начинает поступать рабочее тело из детандера, температура гелия, проходящего через предварительный нагреватель конденсатор регенератора и нагреватель повышается. При положении

0 ротора на фиг. 4В - поступление рабочего тела в полость V1 продолжается, так как клапан 16 открыт, а клапан 12 закрыт, в полости V2 начинается сжатие и нагрев рабочего тела, которое выходит из выпускного

5 окна 6.

В положении фиг. 4Г клапан 16 закрыт в полости V1 происходит дальнейшее повышение температуры рабочего тела от горячих стенок корпуса 1, при этом гелий

0 расширяется, его давление Pi возрастает.на ротор, создается момент вращения на валу 2; на фиг. БД, 5Е, 5Ж показано увеличение расширения рабочего тела и поворот ротора, а также эксцентрикового вала 2 роторно5 го двигателя; клапан 16 закрыт, что препятствует выходу рабочего тела из полости V1, а клапан 12 открыт, поэтому рабочее тело после выхода из трубок 7 испарителя регенератора, вначале охлаждается в

0 предварительном охладителе 9, затем дополнительно охлаждается в трубках 10 зоны А1 регенератора 11, далее, до низкой (криогенной) температуры рабочее тело охлаждается при расширении в детандере.

5 На фиг.5з-показано, что ротор 4 занял исходное положение фиг. А, лишь вершины а-б его изменили положение, то есть, ротор 4 повернулся на 180°, а эксцентрик 3 и вал 2 повернулись на 360°. Таким образом за0 кончен один цикл работы ТКГМ. При расчет- ных массах маховика-противовеса двигатель, а следовательно, и ТКГМ начнут работать, при этом, температура рабочего тела будет постепенно понижаться до ве5 личины, определяемой конструктивными размерами холодильного устройства.

Для самопуска, то есть пуска ТКГМ без стартера необходимо соединить на одном эксцентриковом валу не менее двух подо- бных машин, что и как будет показано ниже.

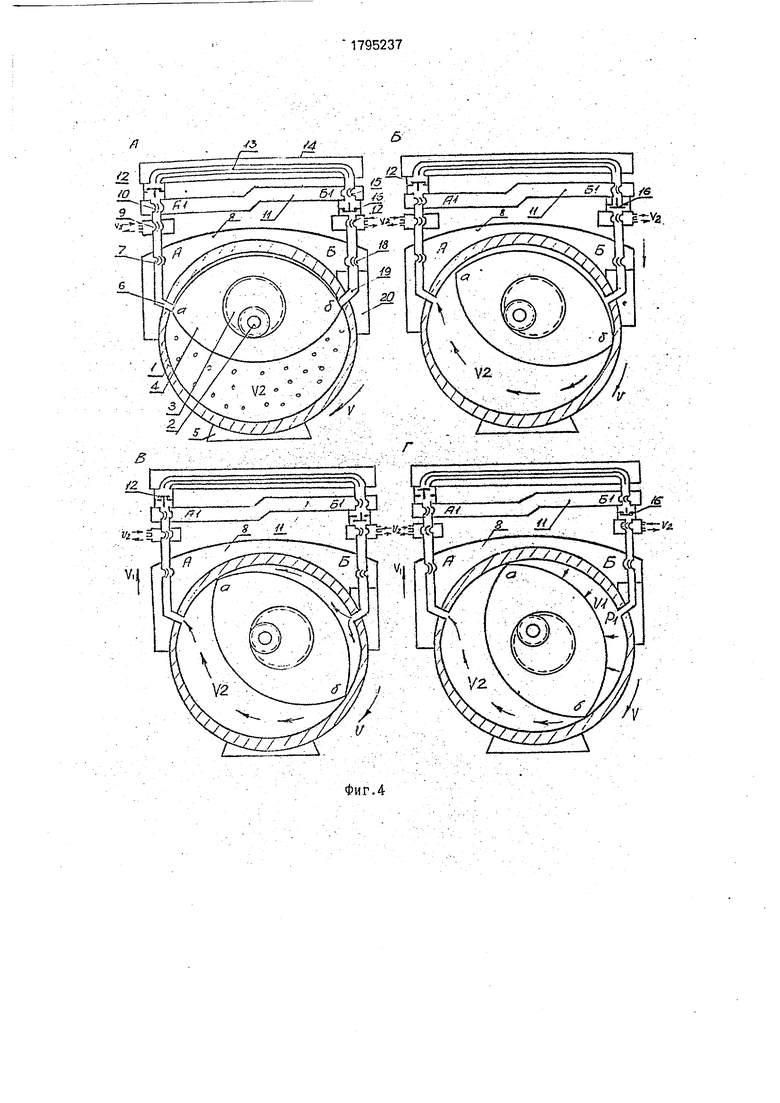

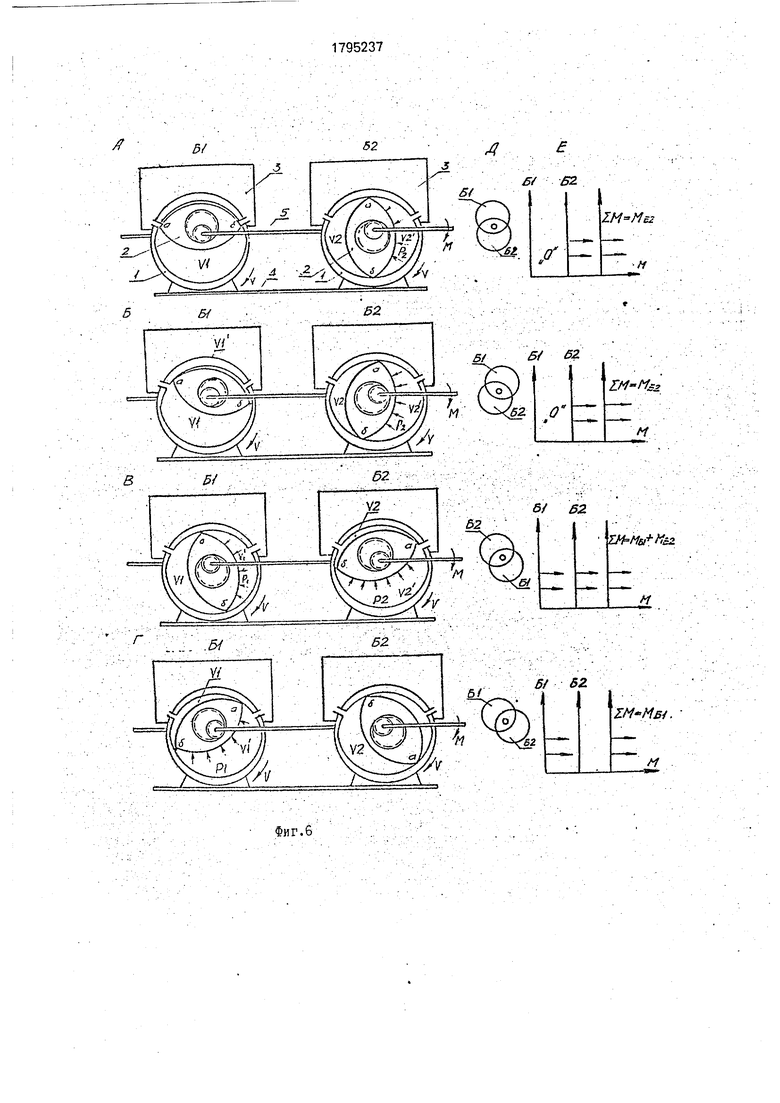

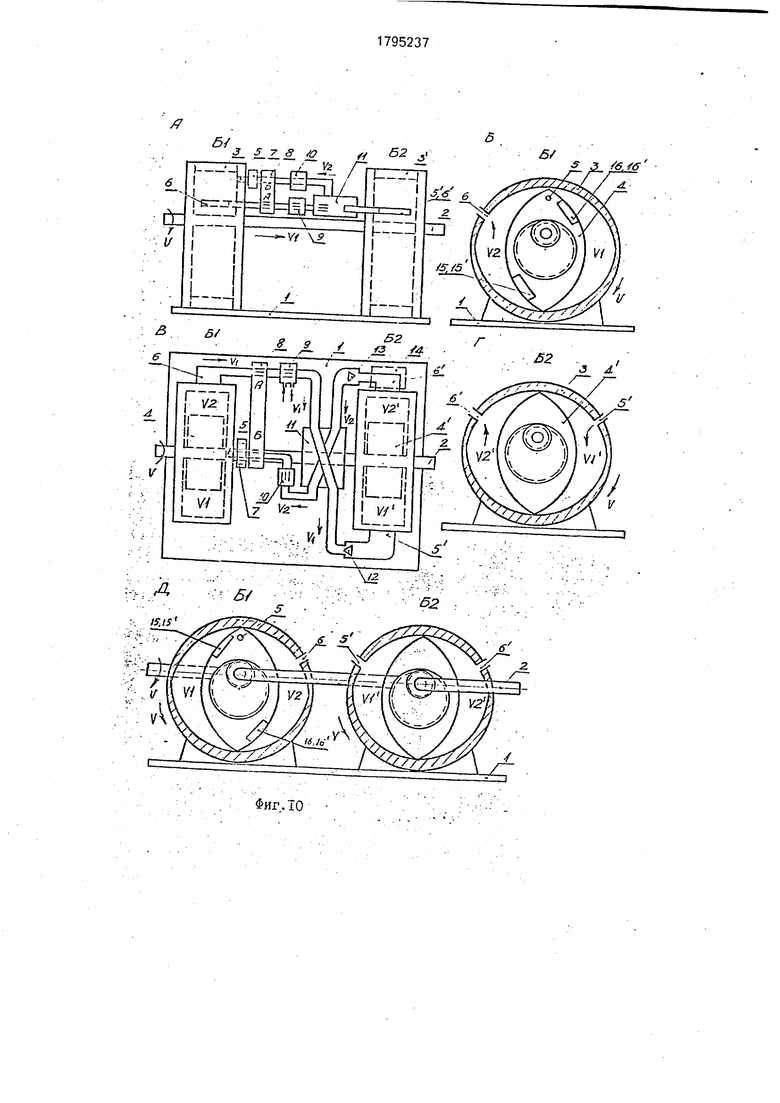

Пример 2. С целью обеспечения самопуска и большей равномерности непрерывной работы и момента вращения выходного вала ТКГМ, на фиг, 6 изображено устройство, включающее две одинаковых ТКГМ, обозначенные Б1 и Б2, каждая из которых аналогична ТКГМ, описанной в примере 1 и включает фиг, 6А: корпус 1 двигателя внешнего сгорания, ротор 2, теп- лообменные устройства 3 (включающие: два регенератора, детандер, нагреватель, предварительные нагреватель и охладитель и др.) обе ТКГМ (блоки Б1 и Б2) установлены на общем основании 4, а их ротора 2 установлены на общем эксцентриковом валу 5, и развернуты один относительно другого на 90°.. :.. .

Процесс самопуска устройства, приведенного на фиг. 7, поясним методом графического анализа, где покажем, как создается непрерывный суммарный момент вращения на общем эксцентриковом валу 5 при работе роторных двигателей двух ТКГМ..

Для анализа самопуска устройства, в качестве исходного, примем положение роторов в блоках Б1 и Б2 показанное на фиг. 6А, где: на фиг. 6А-Б1 аналогично приведенному на фиг. 4А, вершины ротора расположены на уровне нижних кромок впускного и выпускного окон рабочей камеры, при.этом полость V1 имеет наибольший объем, а объем полости V2 - равен нулю, поток рабочего тела - гелия в газовом канале ТКГМ отсутствует, клапана 12 и 16 (фиг: 4А) закрыты.

На фиг. 6А-Б2. аналогично приведенному на фиг. 5А, вершины ротора находятся в вершинах конхоиды рабочей камеры корпуса 1 двигателя, эксцентрик расположен с поворотом на 180° относительно эксцентрика двигателя блока 51, а его ротор 2 повернут на 90° относительно ротора 2 блока Б1: на фиг. 6Д-Д показано диаметральное расположение эксцентриков блоков Б1 и Б2 на общем эксцентриковом валу. Рабочая полость корпуса двигателя блока Б2 разделена ротором 2 на две равные полости: полость расширения V2 и полость сжатия V2, клапан 16 (фиг. 5А) закрыт.

Начало процесса образования момента, вращения М на валу общего эксцентрикового вала 5 устройства, показанного на фиг. 6А, схема блоков Б1 и Б2 которого описана выше, происходит следующим образом: при подводе теплоты к нагревателям 20 (фиг, 4А и фиг. 5А) блоков Б1 и Б2, произойдет повышение температуры этих нагревателей, а также повышение температуры корпуса, что вызовет повышение температуры рабочего тела - гелия в полостях блоков Б1 и Б2; нагрев рабочего тела в полости V2 блока Б2 приведет к возникновению давления Р2 на ротор 2 этого, блока, а при наличии эксцентриситета возникнет

момент вращения на эксцентриковом валу. Величина момента вращения М опре- . деляется на валу 5 величиной давления Р2 и эксцентриситетом ротора 2 блока Б2. На графике фиг. 6А-Е показано какие блоки

создают момент вращения М на общем эксцентриковом валу 5, где: по горизонтали стрелками показан момент вращения М, по вертикали обозначены блоки Б1 и Б2; анализ графика показывает, что при

положении роторов на фиг. 6А-Б1 и 6А-Б2, момент вращения блока Б1 равен нулю, а от блока Б2 имеет наибольшее значение, величина которого определяет суммарное значение момента вращения, 2 М М-Б2.

На фиг. 6Б ротора в блоках Б1 и Б2 повернуты под действием момента враще- ния.на некоторый угол, однако суммарный момент вращения эксцентрикового вала 5 определяется действиям сил Ра в полости

V2 .

На фиг.бВ угол поворота роторов в бло- кахБ1 и Б2 увеличился, при этом возникают силы, создающие давление на ротор также ив блоке Б1, при этом суммарный момент

вращения вала 5 определяется действием сил в обоих блоках Б Т и Б2, что показано на фиг. 68-Е.

На фиг.бГ показано, что создание мо- мента вращения на валу 5 обусловлено работой двигателя блока Б1 (фиг. 6Г-Е).

Дальнейшее образование момента вращения эксцентрикового вала 5 при работе двигателей блоков Б1 и Б2 очевидно.

Приведенный выше анализ работы

предложенного устройства, содержащего две ТКГМ, изображенного на фиг. 6 с учетом работы ТКГМ по примеру 1, позволяет сделать вывод о том, что суммарный момент вращения их общего эксцентрикового вала, в любой момент его поворота вокруг оси, будет больше нуля, то есть на этом валу будет непрерывно действовать момент вращения при нагреве нагревателей (корпусов) двигателей внешнего сгорания

обоих ТКГМ.

Необходимо отметить, что при установке на общем основании более двух ТКГМ и соединении их роторов одним эксцентрико- вым валом, с соответствующим смещением по углу, на валу эксцентриков и роторов, самопуск такого устройства, естественно, будет существенно облегчен, более равномерным будет также момент вращения на его эксцентриковом валу.

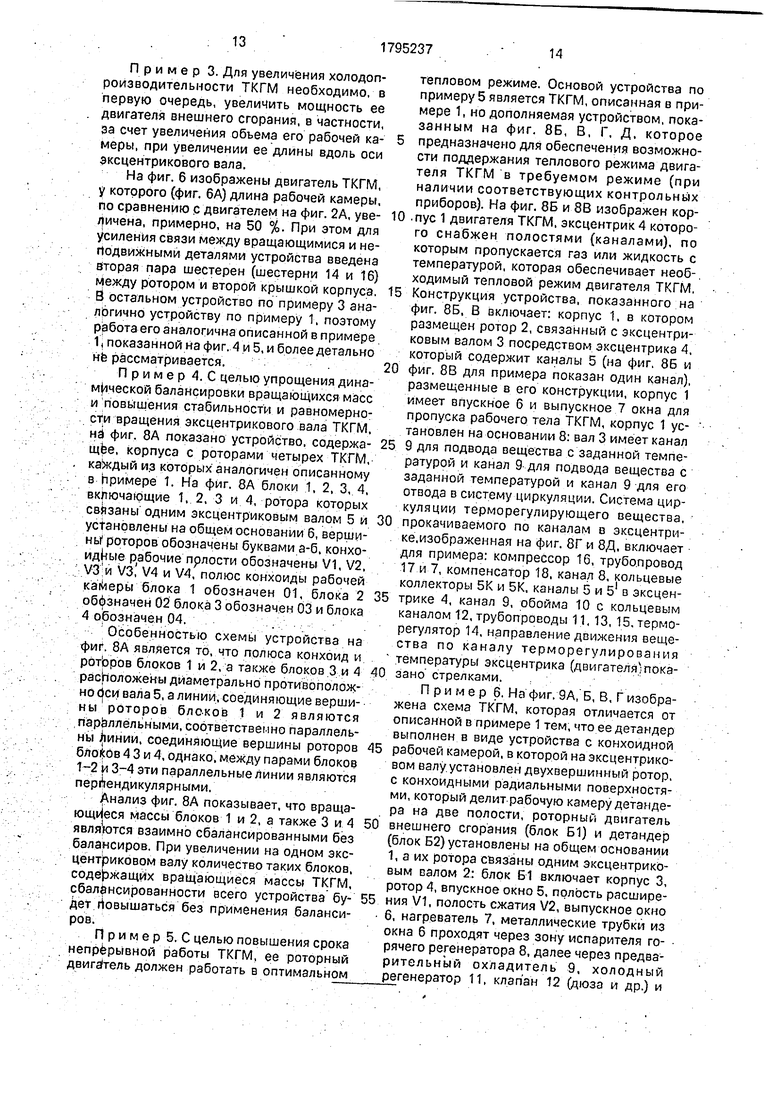

Пример 3. Для увеличения холодоп- роизводительности ТКГМ необходимо, в первую очередь, увеличить мощность ее двигателя внешнего сгорания, в частности, за счет увеличения объема его рабочей ка- меры, при увеличении ее длины вдоль оси эксцентрикового вала.

На фиг. 6 изображены двигатель ТКГМ, у которого (фиг. 6А) длина рабочей камеры, по сравнению с двигателем на фиг. 2А, уве- /)ичена, примерно, на 50 %. При этом для усиления связи между вращающимися и неподвижными деталями устройства введена вторая пара шестерен (шестерни 14 и 16) Между ротором и второй крышкой корпуса. И остальном устройство по примеру 3 ана- лЬгично устройству по примеру Т. поэтому работа его аналогична описанной в примере 1 i показанной на фиг. 4 и 5, и более детально не рассматривается..

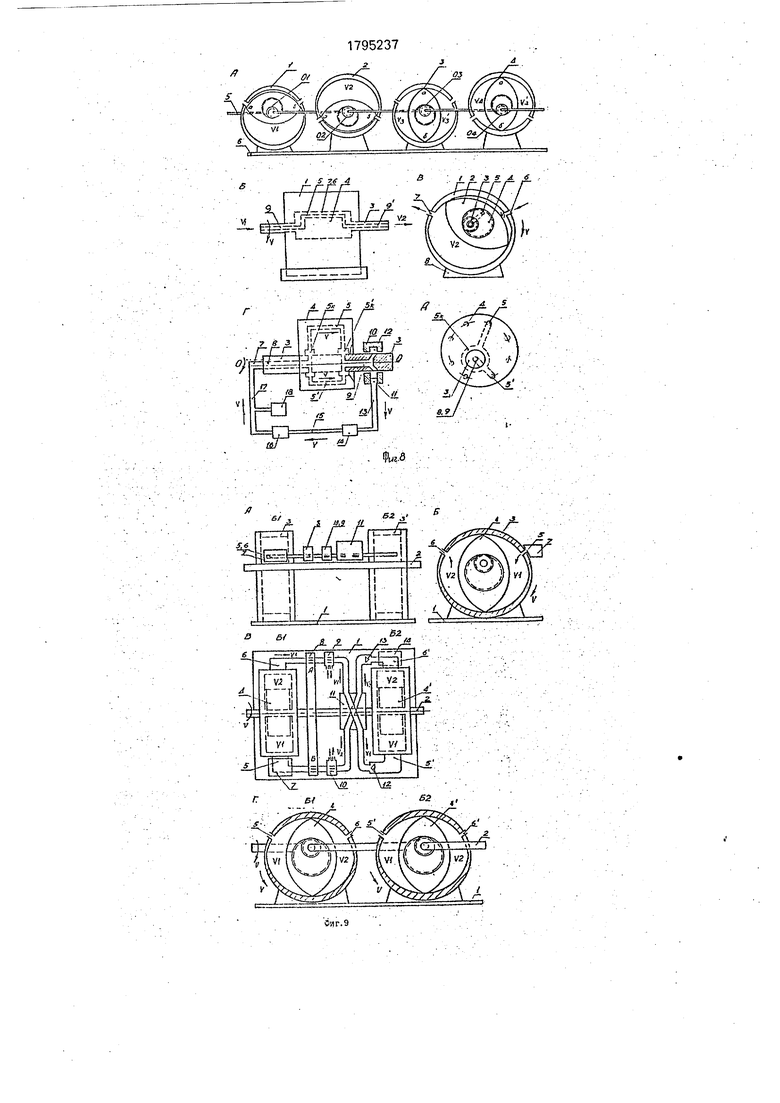

П р и м е р 4. С целью упрощения динамической балансировки вращающихся масс и повышения стабильности и равномерности вращения эксцентрикового вала ТКГМ, не фиг. 8А показано устройство, содержа- ифе, корпуса с роторами четырех ТКГМ, каждый из которых аналогичен описанному в Примере 1. На фиг. 8А блоки .1, 2, 3,.4, включающие 1, 2, 3 и 4, ротора которых связаны одним эксцентриковым валом 5 и установлены на общем основании б, вершины1 роторов обозначены буквами а-б. конхо- идйые рабочие прлости обозначены VI, V2, V3|H V3, V4 и V4, полюс конхоиды рабочей камеры блока 1 обозначен 01, блока 2 обозначен 02 блока 3 обозначен 03 и блока 4 обозначен 04..

Особенностью схемы устройства на фиг. 8А является то, что полюса конхоид и роторов блоков 1 и 2, а также блоков 3 и 4 рафоложены диаметрально противополож- нб Ьси вала 5, а линий, соединяющие вершины роторов бло-ков 1 и 2 являются параллельными, соответственно параллельны Динии, соединяющие вершины роторов блоков 4 3 и 4, однако, между парами блоков 1-2 и 3-4 эти параллельные линии являются перпендикулярными.

Анализ фиг. 8А показывает, что вращающиеся массы блоков 1 и 2, а также 3 и 4 являются взаимно сбалансированными без балансиров. При увеличении на одном экс- ценфиковом валу количество таких блоков, содержащих вращающиеся массы ТКГМ, сбалансированности всего устройства бу- дет.Повышаться без применения балансиров.

П р и м е р 5. С целью повышения срока непрерывной работы ТКГМ, ее роторный двигатель должен работать в оптимальном

тепловом режиме. Основой устройства по примеру 5 является ТКГМ, описанная в примере 1, но дополняемая устройством, показанным на фиг. 8Б, В, Г, Д. которое предназначено для обеспечения возможности поддержания теплового режима двигателя ТКГМ в требуемом режиме (при наличии соответствующих контрольных приборов). На фиг. 8Б и 8В изображен кор- .пус 1 двигателя ТКГМ. эксцентрик 4 которого снабжен полостями (каналами), по которым пропускается газ или жидкость с температурой, которая обеспечивает необ-. ходимый тепловой режим двигателя ТКГМ, Конструкция устройства, показанного на фиг. 8Б, В включает: корпус 1, в котором размещен ротор 2, связанный с эксцентриковым валом 3 посредством эксцентрика 4, который содержит каналы 5 (на фиг. 86 и фиг. 8В для примера показан один канал), размещенные в его конструкции, корпус 1 имеет впускное б и выпускное 7 окна для пропуска рабочего тела ТКГМ, корпус 1 установлен на основании 8: вал 3 имеет канал 9 для подвода вещества с заданной температурой и канал 9 для подвода вещества с заданной температурой и канал 9 для его отвода в систему циркуляции. Система циркуляции терморегулирующего вещества, прокачиваемого по каналам в эксцентри- ке.изображенная на фиг. 8Г и 8Д, включает для примерз: компрессор 16, труболровод 17 и 7, компенсатор 18. канал 8, кольцевые коллекторы 5К и 5К, каналы 5 и 5 в эксцентрике 4, канал 9, обойма 10 с кольцевым каналом 12, трубопроводы 11, 13, 15, терморегулятор 14, направление движения вещества по каналу терморегулирования температуры эксцентрика (двигателя) показано стрелками. .

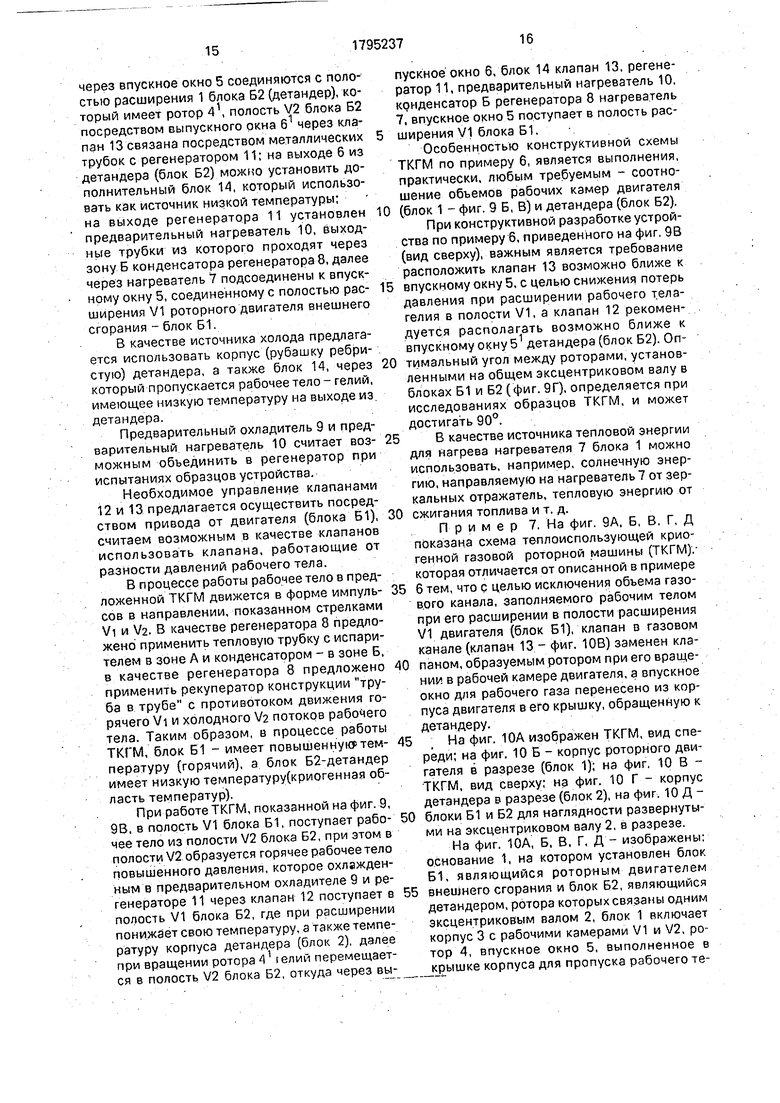

П р и м е р 6. На фиг, 9А, Б, В, Г изображена схема ТКГМ, которая отличается от описанной в примере 1 тем, что ее детандер выполнен в виде устройства с конхоидной рабочей камерой, в которой на эксцентриковом валу установлен двухвершинный ротор, с конхоидными радиальными поверхностями, который делит рабочую камеру детандера на две полости, роторный двигатель внешнего сгорания (блок Б1) и детандер (блок Б2) установлены на общем основании 1, а их ротора связаны одним эксцентриковым валом 2: блок Б1 включает корпус 3, ротор 4, впускное окно 5. полость расширения V1, полость сжатия V2, выпускное окно 6, нагреватель 7, металлические трубки из окна 6 проходят через зону испарителя го- рячего регенератора 8, далее через предварительный охладитель 9, холодный регенератор 11, клапан 12 (дюза и др.) и

через впускное окно 5 соединяются с полостью расширения 1 блока Б2 (детандер), который имеет ротор 4 полость V2 блока Б2 посредством выпускного окна б1 через клапан 13 связана посредством металлических трубок с регенератором 11; на выходе 6 из детандера (блок Б2) можно установить дополнительный блок 14, который использовать как источник низкой температуры; на выходе регенератора 11 установлен предварительный нагреватель 10, выходные трубки из которого проходят через зону Б конденсатора регенератора 8, далее через нагреватель 7 подсоединены к впускному окну 5, соединенному с полостью расширения V1 роторного двигателя внешнего сгорания - блок Б1.

В качестве источника холода предлагается использовать корпус (рубашку ребристую) детандера, а также блок 14, через который пропускается рабочее тело- гелий, имеющее низкую температуру на выходе из. детандера.

Предварительный охладитель 9 и предварительный нагреватель 10 считает возможным объединить в регенератор при испытаниях образцов устройства.

Необходимое управление клапанами 12 и 13 предлагается осуществить посредством привода от двигателя (блока Б1), считаем возможным в качестве клапанов использовать клапана, работающие от разности давлений рабочего тела.

В процессе работы рабочее тело в предложенной ТКГМ движется в форме импульсов в направлении, показанном стрелками Vi и V2. В качестве регенератора 8 предложено применить тепловую трубку с испарителем в зоне А и конденсатором - в зоне Б, в качестве регенератора 8 предложено применить рекуператор конструкции труба в трубе с противотоком движения горячего Vi и холодного Va потоков рабочего тела. Таким образом, в процессе работы ТКГМ, блок Б1 - имеет повышенную температуру (горячий), а блок Б2-детандер имеет низкую температуру(криогенная область температур).

При работе ТКГМ, показанной на фиг. 9, 9В, в полость V1 блока Б1, поступает рабочее тело из полости V2 блока Б2, при этом в полости V2 образуется горячее рабочее тело повышенного давления, которое охлажденным в предварительном охладителе 9 и регенераторе 11 через клапан 12 поступает в полость V1 блока Б2, где при расширении понижает свою температуру, а также температуру корпуса детандера (блок 2), далее при вращении ротора 4 гелий перемещается в полость V2 блока Б2, откуда через выпускное окно 6, блок 14 клапан 13, регенератор 11, предварительный нагреватель 10, конденсатор Б регенератора 8 нагреватель 7, впускное окно 5 поступает в полость расширения VI блока Б1.

Особенностью конструктивной схемы ТКГМ по примеру 6, является выполнения, практически, любым требуемым - соотношение объемов рабочих камер двигателя

0 (блок 1 - фиг. 9 Б, В) и детандера (блок Б2). При конструктивной разработке устройства по примеру 6, приведенного на фиг. 9В (вид сверху), важным является требование расположить клапан 13 возможно ближе к

5 впускному окну 5, с целью снижения потерь давления при расширении рабочего тела- гелия в полости V1, а клапан 12 рекомендуется располагать возможно ближе к впускному окну 51 детандера (блок Б2). Оп0 тимальный угол между роторами, установленными на общем эксцентриковом валу в блоках Б1 и Б2 (фиг. 9Г), определяется при исследованиях образцов ТКГМ, и может достигать 90°.

5 В качестве источника тепловой энергии для нагрева нагревателя 7 блока 1 можно использовать, например, солнечную энергию, направляемую на нагреватель 7 от зеркальных отражатель, тепловую энергию от

0 сжигания топлива и т. д.

Пример. На фиг. 9А, Б, В, Г, Д показана схема теплоиспользующей криогенной газовой роторной машины (ТКГМ),- которая отличается от описанной в примере

5 6 тем, что с целью исключения объема газового канала, заполняемого рабочим телом при его расширении в полости расширения V1 двигателя (блок Б1), клапан в газовом канале (клапан 13 - фиг. 10В) заменен кла0 паном, образуемым ротором при его вращении в рабочей камере двигателя, а впускное окно для рабочего газа перенесено из корпуса двигателя в его крышку, обращенную к детандеру.

5 ; На фиг. 10А изображен ТКГМ, вид спереди; на фиг. 10 Б - корпус роторного двигателя в разрезе (блок 1); на фиг. 10 В - ТКГМ, вид сверху; на фиг. 10 Г - корпус детандера в разрезе (блок 2), на фиг. 10 Д 0 блоки Б1 и Б2 для наглядности развернутыми на эксцентриковом валу 2, в разрезе.

На фиг. 10А, Б, В, Г, Д - изображены; основание 1, на котором установлен блок Б1, являющийся роторным двигателем

5 внешнего сгорания и блок Б2, являющийся детандером, ротора которых связаны одним эксцентриковым валом 2, блок 1 включает корпус 3 с рабочими камерами V1 и V2, ротор 4, впускное окно 5, выполненное в крышке корпуса для пропуска рабочего тела-гелия, выпускное окно 6, выполненное в корпусе 3, нагреватель 7 установлен перед впускным окном 5, к выпускному окну б подсоединены трубки, которые проходят последовательно через испаритель в зоне А регенератора 8, предварительный охладитель 9, при работе охлаждаемый, например,, водой, регенератор 11, клапан 12, впускное окноб1 блока Б2, блок Б2- ключает корпус З1 с рабочими камерами V1 и V2, ротор 41, впускное окно 51, выпускное окно б1, на выходе которого установлен (при необходимости) дополнительный охладитель 14, клапан 13, регенератор 11, буферная полость 10, конденсатор в зоне Б регенератора 8, нагреватель 7, впускное окно 5, полость расширения VI. В. качестве буферной полости 10 Можно использовать соединительные трубки л трубки теплообменников канала при соответствующем их объеме.

При работе ТКГМ горячее рабочее тело- гелий при выпуске из выпускного окна 6 блока Б1 (фиг. 10В) по стрелке Y поступает $ испаритель - зону А регенератора 8, выполненного в виде тепловой трубы, где передает теплоту рабочему веществу тепловой трубы, по которой теплота посту- г)ает от испарителя к конденсатору - зона Б регенератора 8, от испарителя регенератора 8 рабочее тело - гелий поступает в предварительный охладитель 9, далее - в. регенератор 11, выполненный, например, в в;иде труба в трубе с противоточным движением рабочего тела в его трубопроводах/в регенераторе 11 горячее рабочее т0ло, перемещаемое по трубопроводу по стрелке Vi, передает тепло холодному рабочему телу - гелию, который.после выходу из детандера, перемещается п о второму трубопроводу по стрелке V2, после выхода иЈ регенератора 11, охлажденное рабочее при повышенном давлении поступает через клапан 12 (дюза и т. п.) и впускное oikHp 51 в детандер-блок Б2. В детандере при расширении рабочего тела происходит понижение его температуры до значений, определяемых конструкцией ТКГМ. Далее, пр|и повороте ротора 4 детандера, рабочее тело С низкой (криогенной) температурой перемещается ротором в полость Mi , откуда через клапан 13, регенератор 11, буферную полость 10, конденсатор зоны Б регенератора 8, нагреватель 7, впускное окно 5 гелий поступает в полость расширения VI. Буферная полость 10 предназначена для предотвращения резкого повышения давления рабочего тела после закрытия ротором 4 впускного окна 5, когда ротор 41 блока Б2 прЬдолжает перемещать рабочее тело в канал, включающий регенератор 11, полость 10, нагреватель7-отзакрытия клапана 13. После закрытия клапана 13, в канале ТКГМ, включающем регенератор 11 (его канал за 5 клапаном 13), полость 10 и нагреватель 7, - рабочее тело может находиться при повышенном давлении, которое используется для подачи гелия в полость V1 двигателя при открытии впускного окна 5 ротором 4 при его

0 повороте на валу 2. С целью более четкого понимания особенностей предлагаемой ТКГМ, рассмотрим конструктивные отличия корпусных групп ее двигателя по примеру 1. Сравнивая конструкции, показанные на

5 фиг. 2 и фиг. 11 видим, что на фиг. 11А, Б впускное окно 16 выполнено в крышке корпуса двигателя, а на фиг. 2А, Б - в корпусе; кроме того, на фиг. 11 Б, Г видим. что на торцовых сторонах ротора 5 выполнены вы0 емки 19,191и20,201, предназначенные для пропуска рабочего тела, поступающего при работе двигателя из впускного окна 5 в полость V1 рабочей камеры двигателя, а также сквозные отверстия в роторе 5 для выравнй5 вания давления на его торцах, другими по форме являются торцовые уплотнения ротора, показанные на фиг. 11 Г. Сравнивая фиг, 3 и фиг. 12 видим, что на фиг. 12А в крышке 7 выполнено впускное окно 16 для пропуска

0 рабочего тела при работе двигателя, что видим и на фиг; 12В, кроме того, на фиг. 12В г на торцовых сторонах ротора 5 показаны выемки 21 и 211, 22. и 221, а в корпусе 1 показано одно выпускное окно 17.

5 Работа ТКГМ по примеру 7 подобна работе ТКГМ по примеру 6 и, соответственно, по примеру 1 с тем отличием, что ротор при вращении периодически перекрывает впускное окно 5, тем самым управляет поступ0/лением рабочего, тела от нагревателя 7, через впускное окно 5, выемки 15, 151 и 16, 161 в полость расширения V1, изображенную на фиг. 10Б, В,Д, фиг. 11 и фиг. 12.

5 При решении вопроса о выборе опти- мального варианта ТКГМ, в основу выбора следует принять технические требования к устройству.

При требовании обеспечения самопу0 ска оптимальным является вариант ТКГМ . по примеру 2, при требовании обеспечения высокой сбалансированности вращающихся масс-оптимальным следует считать устройство по примеру 4, при не5 обходимости обеспечения возможно большей холодопроизводительности ТКГМ оптимальными являются устройства по примерам 3, б и 7.

Формула изобретения 1. Теплоиспользующая криогенная газовая роторная машина, включающая замкнутый контур, содержащий роторное устройство с рабочей камерой, разделенной ротором на полости расширения и сжатия и два рекуператора, отличающаяся тем, что, с целью расширения функциональных возможностей, рабочая камера выполнена кон- хоидной формы, ротор - двухвершинным, радиальные поверхности ротора выполнены также по конхоиде, в контур дополнительно включены детандер и нагреватель, причем первый рекуператор установлен с возможностью обеспечения теплообмена между входом и выходом роторного устройства, второй рекуператор - между входом и выходом из детандера, а нагреватель размещен на корпусе устройства со стороны входа газа в полость расширения.

2. Машина по п. 1,отличающаяся тем, что, с целью повышения надежности, дополнительно содержит две пары шестерен с одинаковыми характеристиками, при- чем одна из шестерен в каждой паре установлена на торцовой стороне ротора, а другая - на крышке корпуса устройства.

3.Машина по п. 1,отличающаяся тем, что, с целью улучшения условий эксплуатации, ротор выполнен с охлаждающими каналами, подключенными к постороннему источнику или к своему замкнутому контуру.

4. Машина поп. 1,отличающаяся тем, что, с целью повышения экономичности, детандер соединен с роторным устройством общим валом и установлен на общем основании, а рабочая камера детандера вы- полнена по конхоиде,

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторный двигатель с внешним подводом теплоты А.В.Чащинова | 1987 |

|

SU1812326A1 |

| Роторный двигатель с внешним подводом теплоты А.В.Чащинова | 1987 |

|

SU1795138A1 |

| РОТОРНЫЙ ДВИГАТЕЛЬ | 2010 |

|

RU2444635C2 |

| РОТОРНЫЙ ДВИГАТЕЛЬ | 1989 |

|

RU2015372C1 |

| РОТОРНЫЙ ДВИГАТЕЛЬ | 2008 |

|

RU2377426C2 |

| Роторная машина силовой установки с внешним подводом теплоты (варианты) | 2019 |

|

RU2731466C1 |

| РОТОРНЫЙ ПРЕОБРАЗОВАТЕЛЬ ЭНЕРГИИ И ДВИГАТЕЛЬ ВНЕШНЕГО СГОРАНИЯ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2010 |

|

RU2454546C2 |

| РОТОРНЫЙ ДВИГАТЕЛЬ ВНЕШНЕГО СГОРАНИЯ | 2010 |

|

RU2451811C2 |

| ПОРШНЕВАЯ МАШИНА | 2011 |

|

RU2467174C2 |

| РОТОРНЫЙ ДВИГАТЕЛЬ | 2014 |

|

RU2597708C2 |

Использование: холодильное машиностроение. Сущность: в контур роторного устройства введены детандер и нагреватель, что позволяет расширить функциональные возможности машины. 3 з. п. ф-лы, 12 ил.

В

А

j

2 JH$

V,

ff S t S-X°U

3

1С29611

| Патент США № 4175400, кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

Авторы

Даты

1993-02-15—Публикация

1988-03-03—Подача