Изобретение относиться к горной промышленности, в частности в угольной про- мышленности для крепления горных выработок.

Целью изобретения является устранение ручного труда и повышение производительности процесса крепления выработок путем создания ресурсосберегающей малооперационной, гибкой технологии крепления выработок, позволяющей автоматизировать и роботизировать этот процесс.

Цель достигается следующим образом. При проведении выработки круглого сечения на породном контуре образуют спиральные канавки, в которые укладывают крепь в виде пружин, сформированную например, из прямолинейных стержней, пу- v тем их изгиба по породному контуру агрегатом, перемещающимся по выработке1. Малооперационность, безмонтажность в данном способе обеспечивается чередованием стержневых и полых пружин с введением конца стержневой пружины .внутрь полой. Гибкость параметров технологии несущей способности и податливости обеспечивается формированием стержневых пружин как многожильных, из стержней меньшего диаметра, изменением шага пружин путем варьирования скорости перемещением изгибающего агрегата, количества стержней в жгуте, их диаметра и качества материала, заполнением полых пружин сминающимся составом, нанесением на стержневые пружины антифрикционных покрытий. Стабильность усилия податливости в данном способе крепления достигается за счет обеспечения постоянного коэффициента трения путем заключения стержневой пружины в пластиковую оболочку, а изменение усилия податливости подбором коэффициента трения.

Длину стержневой пружины 1Сп, т.е. длину секции пружинной крепи, принимают исходя из условия

Ртр Р,

где FTp f(lc) - сила трения стержневой пружины длиной 1сп об оболочку при длин прямолинейного стержня 1С, Ic f(lcn, D h), D - диаметр выработки; h - шаг пружинной кре(Л

С

со

О

о

со

00

и; Р - усилие податливости пружинной креи.

Причем усилие податливости ограничиается пределом упругости материала креи (Рупр): Р Рупр.

. Длину секции крепи из полых пружин nn выбирают из условия

Inn S 2dlcn,

де 2dlcn - двойное полное приращение длиы стержневой пружины вследствие уменьения диаметра выработки до величины D ри воздействии горного давления; D - минимально допустимый диаметр выработки.

Двойное приращение принимается в вязи с введением внутрь полой пружины стержневых с обоих ее торцов.

Максимальная податливость крепи ограничивается минимально допустимым диаметром выработки D по условиям эксплуатации.

В процессе анализа предложенного технического решения на соответствие критерию новизна в сравнении с прототипом выявлены следующие отличительные признаки, отсутствующие в известном техниче- ском решении: формирование крепи необходимой формы непосредственно в вы- работке, формирование крепи изгибающим агрегатом, формирование крепи в виде пружин, крепление протяжного участка выработки неразрывным профилем, формирование крепи в виде секций, чередование секций крепи - пружин и сплошного и полого профиля, заключение секции крепи из сплошного профиля в пластиковую трубу, связывание длины пружин из сплошного профиля с усилием податливости, определение длины пружин из полого профиля по величине податливости секций крепи сплошного профиля, т.е. предлагаемое тех- ническое решение соответствует критерию изобретения новизна.

Для доказательства критерия существенные отличия была изучена патентная информация в области горного дела и следующие признаки: непрерывность и мало- операционность процесса крепления, безмонтажность соединений секций крепи, регулируемая податливость и несущая способность крепи, формирование крепи непосредственно в выработке .агрегатом, изгибающим прямолинейные стержни в .пружины, крепление протяжного участка выработки неразрывным профилем.

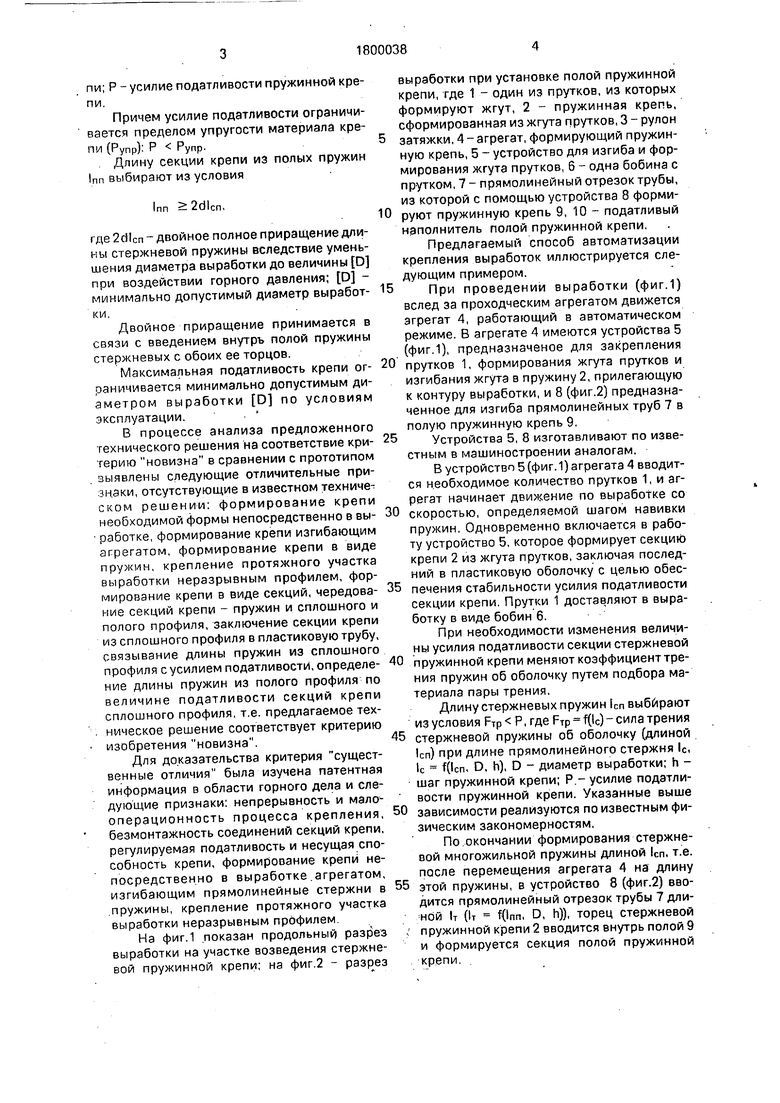

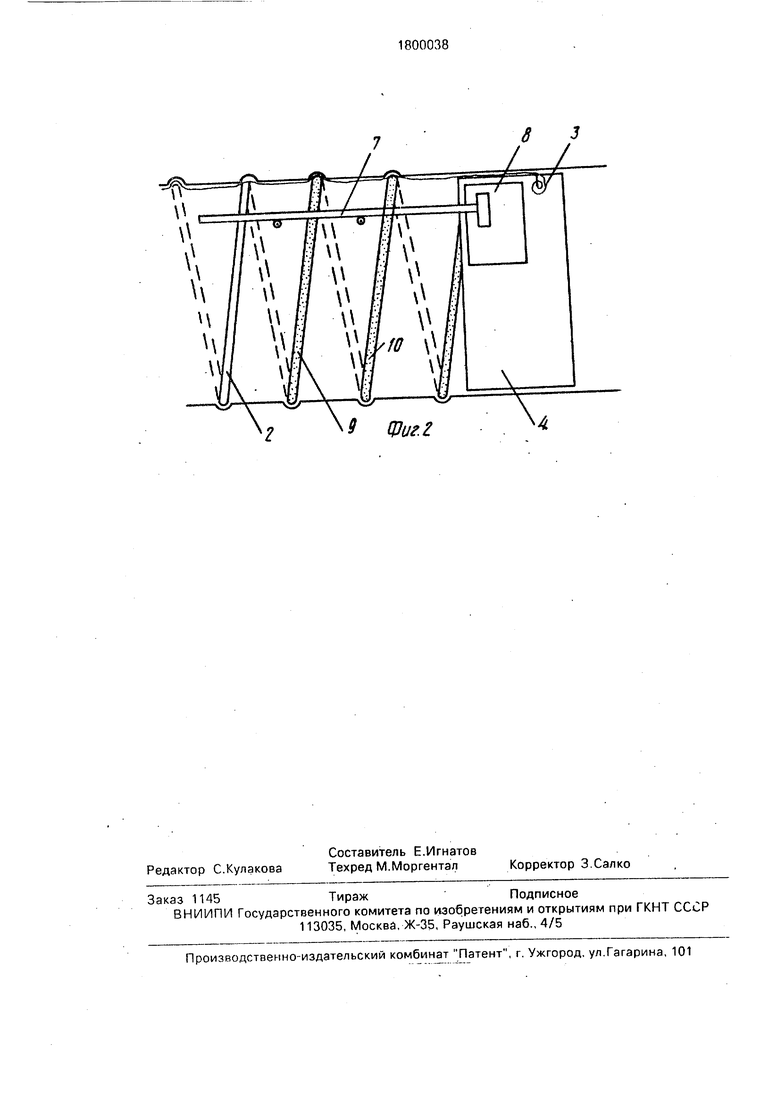

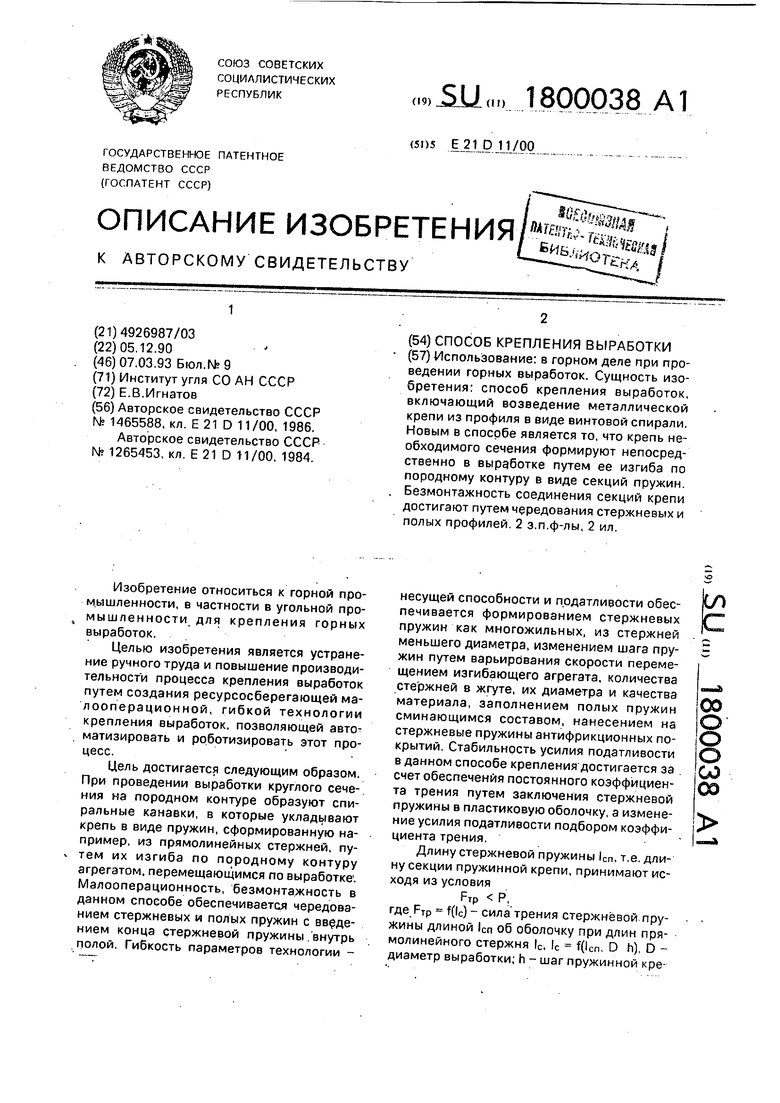

На фиг.1 показан продольный разрез выработки на участке возведения стержневой пружинной крепи; на фиг.2 - разрез

выработки при установке полой пружинной крепи, где 1 - один из прутков, из которых формируют жгут, 2 - пружинная крепь, сформированная из жгута прутков, 3 - рулон

затяжки, 4 - агрегат, формирующий пружинную крепь, 5 - устройство для изгиба и формирования жгута прутков, 6 - одна бобина с прутком, 7 - прямолинейный отрезок трубы, из которой с помощью устройства 8 формируют пружинную крепь 9, 10 - податливый наполнитель полой пружинной крепи.

Предлагаемый способ автоматизации крепления выработок иллюстрируется следующим примером.

5 При проведении выработки (фиг.1) вслед за проходческим агрегатом движется агрегат 4, работающий в автоматическом режиме. В агрегате 4 имеются устройства 5 (фиг.1), предназнзченое для закрепления

0 прутков 1, формирования жгута прутков м изгибания жгута в пружину 2, прилегающую к контуру выработки, и 8 (фиг.2) предназначенное для изгиба прямолинейных труб 7 в полую пружинную крепь 9.

5 Устройства 5, 8 изготавливают по известным в машиностроении аналогам.

В устройство 5 (фиг.1) агрегата 4 вводится необходимое количество прутков 1, и агрегат начинает движение по выработке со

0 скоростью, определяемой шагом навивки пружин. Одновременно включается в работу устройство 5, которое формирует секцию крепи 2 из жгута прутков, заключая последний в пластиковую оболочку с целью обес5 печения стабильности усилия податливости секции крепи. Прутки 1 доставляют в выработку в виде бобин 6.

При необходимости изменения величины усилия податливости секции стержневой

0 пружинной крепи меняют коэффициент трения пружин об оболочку путем подбора материала пары трения.

Длину стержневых пружин 1Сп выбирают из условия FTp Р, где FTp f(lc) сила трения

5 стержневой пружины об оболочку (длиной Icn) при длине прямолинейного стержня Ic, Ic f(lcn, D, h), D - диаметр выработки; h - шаг пружинной крепи; Р.- усилие податливости пружинной крепи. Указанные выше

0 зависимости реализуются по известным физическим закономерностям,

По.окончании формирования стержневой многожильной пружины длиной сп, т.е. после перемещения агрегата 4 на длину

5 этой пружины, в устройство 8 (фиг.2) вводится прямолинейный отрезок трубы 7 длинной IT (1т f(lnn, D, h)), торец стержневой :. пружинной крепи 2 вводится внутрь полой 9 и формируется секция полой пружинной крепи.

Дцину секции крепи из полых пружин (Inn) выбирают из условия

пп

2dlc

где 2dlCn -двойное полное приращение длины стержневой пружины вследствие уменьшения диаметра выработки до величины D при воздействии горного давления.

В случае необходимости увеличения несущей способности крепи отрезок трубы (фиг.2) заполняют сминающимся материалом, например пенопластом. По окончании формирования секции полой пружинной крепи вновь возводят секцию стержневой многожильной пружины и т.д.

Затяжку межвиткового пространства крепи осуществляют рулонной металлической сеткой.

Преимущества предлагаемого способа заключаются в гибкости технологии крепления, малооперационности и безмонтажно- сти возведения крепи, что позволяет автоматизировать и роботизировать процесс крепления горных выработок, ликвидации тяжелого ручного труда при креплении выработок, уменьшении металлоемкости крепи с сохранением необходимой несущей способности,

и

Формула изобретения 1. Способ крепления выработки, включающий возведение металлической крепи

10

15

20

25

30

из профиля в виде винтовой спирали, отличающийся тем, что, с целью повышения производительности процесса крепления выработок путем исключения ручного труда, крепь возводят из стержневых и полых секций путем изгиба по породному контуру в виде секций пружин, причем конец стержневой вводят внутрь полой, а длину стержневой секции выбирают из условия

Ртр Р.

где FTp - сила трения стержней секции длиной Ice, об оболочку при длине прямоугольного стержня 1С;

Р - усилие податливости пружинной крепи,

а длину полых секций пс выбирают из условия Inc , где 2dlcc - двойное прираще- ние длины стержневой пружины, в следствии уменьшения диаметра выработки при воздействии горного давления.

2. Способ поп.1,отличающийся тем, что стержневые секции формируют из стержней в виде жгута, при этом заполняют полые секции сминающимся составом.

3. Способ по пп. 1 и2,отличающий- с я тем, что, с целью достижения стабильности крепи, стержневые секции заключают в оболочку, а изменение усилия податливости осуществляют изменением коэффициента трения материала стержневых секций по оболочке.

| название | год | авторы | номер документа |

|---|---|---|---|

| КРЕПЬ ГОРНОЙ ВЫРАБОТКИ | 1993 |

|

RU2065966C1 |

| СПОСОБ КРЕПЛЕНИЯ ГОРНЫХ ВЫРАБОТОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2087720C1 |

| СПОСОБ ВОЗВЕДЕНИЯ ДВУХСЛОЙНОЙ КРЕПИ ГОРНОЙ ВЫРАБОТКИ В СОЛЯНЫХ И СОЛЕНОСНЫХ ПОРОДАХ | 2013 |

|

RU2531700C1 |

| Способ крепления горных выработок | 1991 |

|

SU1803571A1 |

| ПОДАТЛИВЫЙ АНКЕР КРЕПИ ГОРНЫХ ВЫРАБОТОК | 1991 |

|

RU2007581C1 |

| АРОЧНАЯ ПОДАТЛИВАЯ КРЕПЬ | 2009 |

|

RU2414597C1 |

| Секция анкерной крепи | 2018 |

|

RU2698836C1 |

| Крепь горных выработок из набрызг-бетона | 1985 |

|

SU1301979A1 |

| Крепь горной выработки | 1990 |

|

SU1712620A1 |

| Крепь горных выработок | 1985 |

|

SU1276818A1 |

Использование: в горном деле при проведении горных выработок. Сущность изобретения: способ крепления выработок, включающий возведение металлической крепи из профиля в виде винтовой спирали. Новым в способе является то, что крепь необходимого сечения формируют непосредственно в выработке путем ее изгиба по породному контуру в виде секций пружин. Безмонтажность соединения секций крепи достигают путем чередования стержневых и полых профилей. 2 з.п.ф-лы, 2 ил.

| Шахтная крепь | 1987 |

|

SU1465588A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Бассейн градирни | 1985 |

|

SU1265453A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1993-03-07—Публикация

1990-12-05—Подача