Изобретение относится к турбиностро- ению и может быть использовано при проектировании лопаточного аппарата осевых турбомашин.

Целью изобретения является снижение коэффициента профильных потерь Јпр за счетуменьшения коэффициента потерь трения |Тр, что достигается путем уменьшения диффузорности косого среза.

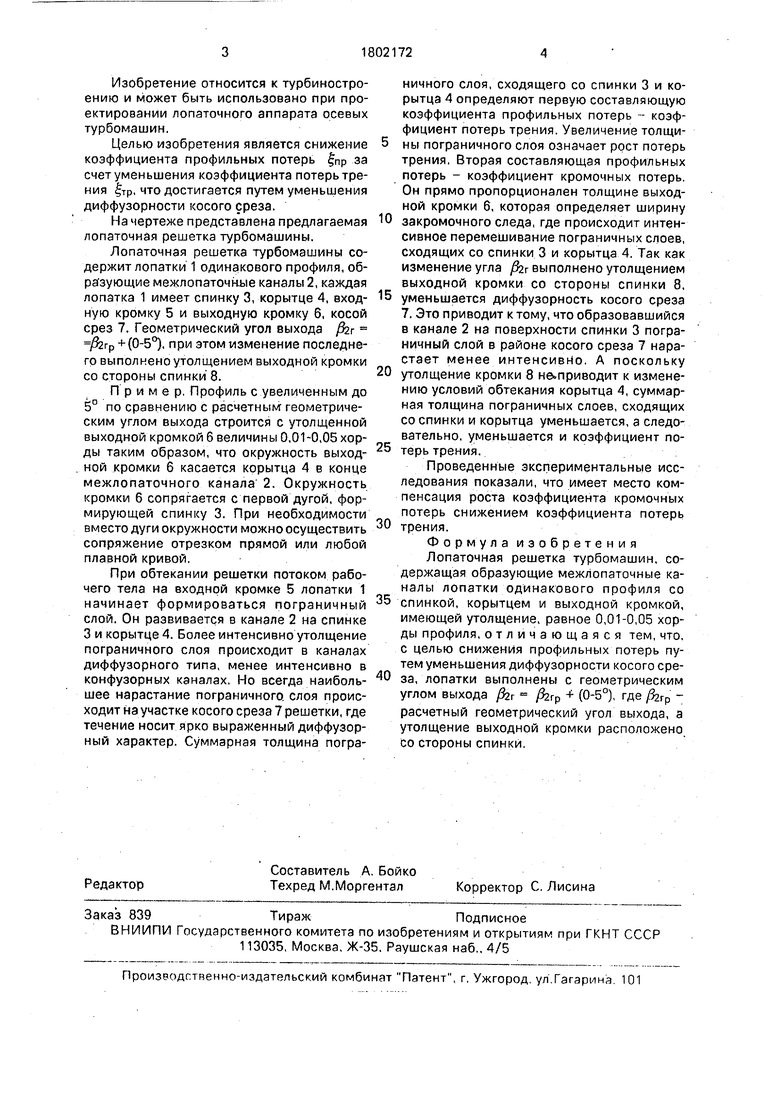

На чертеже представлена предлагаемая лопаточная решетка турбомашины.

Лопаточная решетка турбомашины содержит лопатки 1 одинакового профиля, образующие межлопаточные каналы 2, каждая лопатка 1 имеет спинку 3, корытце 4, входную кромку 5 и выходную кромку б, косой срез 7. Геометрический угол выхода jhr /32гр + (0-5°), при этом мзменение последнего выполнено утолщением выходной кромки со стороны спинки 8.

Пример. Профиль с увеличенным до 5° по сравнению с расчетным геометрическим углом выхода строится с утолщенной выходной кромкой б величины 0,01-0,05 хорды таким образом, что окружность выходной кромки 6 касается корытца 4 в конце межлопаточного канала 2. Окружность кромки 6 сопрягается с первой дугой, формирующей спинку 3. При необходимости вместо дуги окружности можно осуществить сопряжение отрезком прямой или любой плавной кривой.

При обтекании решетки потоком рабочего тела на входной кромке 5 лопатки 1 начинает формироваться пограничный слой. Он развивается в канале 2 на спинке 3 и корытце 4. Более интенсивно утолщение пограничного слоя происходит в каналах диффузорного типа, менее интенсивно в конфузорных каналах. Но всегда наибольшее нарастание пограничного, слоя происходит на участке косого среза 7 решетки, где течение носит ярко выраженный диффузор- ный характер. Суммарная толщина погра0

5

0

5

0

5

0

ничного слоя, сходящего со спинки 3 и корытца 4 определяют первую составляющую коэффициента профильных потерь - коэффициент потерь трения. Увеличение толщины пограничного слоя означает рост потерь трения. Вторая составляющая профильных потерь - коэффициент кромочных потерь. Он прямо пропорционален толщине выходной кромки б, которая определяет ширину закромочного следа, где происходит интенсивное перемешивание пограничных слоев, сходящих со спинки 3 и корытца 4. Так как изменение угла выполнено утолщением выходной кромки со стороны спинки 8, уменьшается диффузорность косого среза 7. Это приводит к тому, что образовавшийся в канале 2 на поверхности спинки 3 пограничный слой в районе косого среза 7 нарастает менее интенсивно. А поскольку утолщение кромки 8 не приводит к изменению условий обтекания корытца 4, суммарная толщина пограничных слоев, сходящих со спинки и корытца уменьшается, а следовательно, уменьшается и коэффициент потерь трения.

Проведенные экспериментальные исследования показали, что имеет место компенсация роста коэффициента кромочных потерь снижением коэффициента потерь трения.

Формула изобретения Лопаточная решетка турбомашин, содержащая образующие межлопаточные каналы лопатки одинакового профиля со спинкой, корытцем и выходной кромкой, имеющей утолщение, равное 0,01-0,05 хорды профиля, отличающаяся тем, что, с целью снижения профильных потерь путем уменьшения диффузорности косого среза, лопатки выполнены с геометрическим углом выхода /%г /%гр + (0-5°), где Дггр - расчетный геометрический угол выхода, а утолщение выходной кромки расположено Со стороны спинки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Лопаточная решетка турбомашины | 2016 |

|

RU2626285C1 |

| ТУРБИННАЯ ЛОПАТКА | 1993 |

|

RU2088764C1 |

| Двухрядная лопаточная решетка турбомашины | 1985 |

|

SU1321838A1 |

| Лопаточная решетка турбины | 1985 |

|

SU1341356A1 |

| РЕШЕТКА ТУРБОМАШИНЫ] г:с::по;ОЗПАЯ;,^,тгп-Ьс •::^:-::-.^:ши/.ЫП'Ю-:^^^ I | 1972 |

|

SU326370A1 |

| Лопаточная решетка турбины | 1990 |

|

SU1763679A1 |

| Способ повышения давления лопастных турбомашин и устройство для его реализации | 2022 |

|

RU2789237C1 |

| НАДРОТОРНОЕ УСТРОЙСТВО ТУРБОМАШИНЫ | 2001 |

|

RU2199680C2 |

| ЛОПАТОЧНАЯ РЕШЕТКА ТУРБОМАШИНЫ | 1991 |

|

RU2013570C1 |

| РАБОЧЕЕ КОЛЕСО ВЫСОКООБОРОТНОГО ОСЕВОГО ВЕНТИЛЯТОРА ИЛИ КОМПРЕССОРА | 2007 |

|

RU2354854C1 |

Использование: при проектировании лопаточного аппарата осевых турбомашин. Сущность изобретения: лопаточная решетка турбомашины содержит лопатки 1 одинакового профиля,образующие межлопаточные каналы 2 и имеющие спинку 3, корытце 4, входную кромку 5 и выходную кромку 6 с утолщением 8 со стороны спинки 3. За межлопаточным каналом имеется косой срез решетки 7. Геометрический угол выхода лопатки far /fcrp + (0-5°), где - расчетный геометрический угол выхода, при этом изменение far выполнено утолщением выходной кромки со стороны спинки, 1 ил.

Авторы

Даты

1993-03-15—Публикация

1991-02-04—Подача