Изобретение относится к измерительной технике и предназначено для измерения влажности сыпучих материалов.

Цель изобретения - повышение точности определения влажности сыпучих материалов путем уменьшения влияния на результат измерений нестабильности свойств объекта контроля, например плотности, гранулометрического состава, сорта и т.д.

Сопоставительный анализ заявляемого решения с прототипом показывает, что пропускание сухого газа через контролируемый

материал осуществляют импульсами, причем длительность каждого следующего импульса изменяется в соответствии с суммарным значением влаги, удаленной из материала за предыдущие интервалы времени, по формуле:

Atw-l/ Јдб| 1/фЈи|Д1|,

где AGi - количество влаги, удаленной из материала за время действия газового 1-го импульса,

О

ел

W

о

«.

Ф - коэффициент, учитывающий все свойства объекта контроля, который за время текущего измерения не изменяется, Ui - текущая влажность материала, п - число газовых импульсов. Оценка значения влажности материала Uo осуществляется по среднему значению измерений за все импульсы по формуле:

ав ав.ав ZAGi-M - Zlli+i/IUr Ati.

Количество серий I и число импульсов в серии n at/ выбирают в звависимости от требуемой точности оценки влажности материала при градуировке и одновременно устанавливают соответствие между величиной 2 Gi+i и значением влажности материi о ала Do регламентируемым ГОСТ.

Суть изобретения поясняется следующим.

Процесс влагообмена материала с газом описывается следующим известным выражением:

(p)f(t0)-F(h).0-y(U-Up) , (1)

где

dG

- скорость перемещения влаги из

dt материала в газ,

U - влажность материала,

Up-равновесная влажность материала. Влияющие факторы на процесс влагообмена следующие:

. S(pj,- функция, зависящая от давления газа на поверхности влагообмена,

f(t°)- функция, зависящая от температуры материала и газа на поверхности влагообмена,

F(h) - функция, зависящая от химических и физических свойств материала (плотность, сортность, вязкость и т.д.),

0- коэффициент, зависящий от скорости газа, формы, размеров и условий обтекания газом поверхности влагообмена и т.д.

у- площадь эффективной поверхности.

Влияющие факторы или свойства объекта измерения обозначим через Ф.

Перейдем в (1) к конечным приращениям и получим:

A (UrUP)Ati

Интервал времени измеряют таким образом, чтобы выполнялось соотношение;

1

1

Јдб|

I 0

2Ф(и|-ир)Дт|

(3)

Иными словами, требуется, чтобы время влагообмена или длительность газового импульса, пропускаемого через материал, было обратно пропорциональным количеству Удаленной из материала влаги.

Ui - текущая влажность материала (в процессе влагообмена уменьшается).

для сухого газа.

Коэффициенты 0, у и значения функций S(p), f(t°), F(h) - отражающие свойства объекта измерения за время текущего измерения, не изменяются.

С учетом вышеизложенного перепишем соотношение (3) в следующем виде:

Atn-1-- -- ---.(4) Ф2и| Дц

Подставим выражение (4) в соотношение (2) и получим следующее выражение:

ДС|+1

Ui + i

iui АН

I 0

(5)

35

45

50

55

Таким образом, соизмерение времени влагообмена (длительности газового импульса) величиной, обратно пропорциональной удаленной из материала влаги, позволяет устранить влияние на результат измерения свойств объекта контроля, которые за время текущего измерения не изменяются.

Стабилизация этих факторов связана, во-первых, с тем, что время текущего измерения сравнительно мало (1-3 мин). Во-вторых, условия проведения измерения (площадь поверхности материала, соприкасающейся с газом, скорость газа, давление газа, физическое и химическое состояние материала, температура) по характеру проведения измерения не подвержены изменениям. В процессе влагообмена изменяется только влажность материала - материал из-за передачи влаги в газ подсушивается.

Естественно, что каждое последующее измерение выполняют при других условиях -т.е. изменяются плотность материала, площадь соприкосновения с газом, скорость газа, температура материала,сортность и вид материала, однако эти факторы вновь неизменны во время проведения этого измерения. Количество влаги, удаленное из

материала, определяют косвенно, пользуясь следующим выражением:

Ur

Go -IAGi i o

m

где Go - количество влаги в материале содержащееся в начальный момент,

п

ZAGi - суммарное количество влаги,

I 0

удаленное из материала за время действия п газовых импульсов,

m - масса материала.

Выражение (6) перепишем в следующем виде:

ZAGi UrUo- --,(7)

m

гдеУс

m

исходная влажность материала.

С учетом (5) соотношение (7) примет следующий вид:

m(U0-U. + 2 U|+1 . (8) ,...n 02Ui-Ati

Из выражения (8) видно, что суммарное количество влаги, удаленное из материала за время действия п импульсов, зависит только от начального.значения влажности Uo при фиксированных значениях п #,/...

Поэтому влажность материала определяют по среднему значению измерений за все импульсы по формуле:

aj а/5 qfl mUo-mUo, 2AGi+i Ui+i/2Ur Дсь (9)

i o

o i o

Количество серий I и число импульсов в серии п а,... выбирают в зависимости от требуемой точности оценки влажности при градуировке и одновременно устанавливают соответствие между велйчиавной 2AGi+i и значением влажности

материала Uo, регламентируемым ГОСТ.

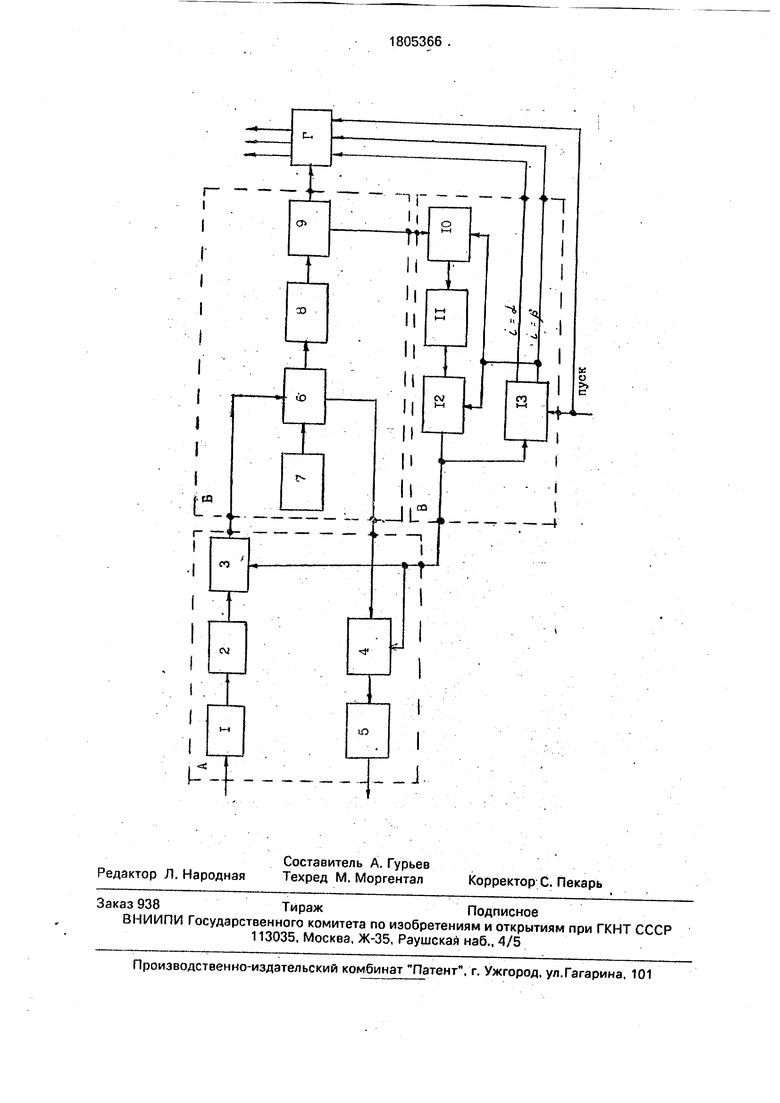

Суть способа поясняется работой устройства.

На чертеже представлена блок-схема устройства. Устройство состоит из блока А изменения влажности материала, выход которого выведен на вход блока Б измерения

влажности материала, первый выход которого соединен с первым входом блока А, Второй выход блока Б через первый вход и . первый выход блока В формирования функ5 ции управления изменением влажности соединен со вторым входом блока А, Третий выход блока Б связан с первым входом блока обработки и выдачи информации Г. Второй и третий выходы блока В соединены

10 соответственно со вторым и третьим входами блока Г. Второй вход блока В объединен с четвертым входом блока Г и выведен на кнопку Пуск.

Блок А состоит из нагнетающего микро15 компрессора 1, выход которого через подогревное устройство 2 связан с первым входом первого клапана 3, выход которого выведен.на выход блока А.

Первый вход блока А связан с первым

20 входом второго клапана 4, выход которого выведен на вход вытяжного микрокомпрессора 5.

Вторые входы первого и второго клапанов объединены со вторым входом блока А.

25 Блок Б состоит из датчика влажности 6, первые вход-выход которого связаны соответственно с первыми входами-выходами блока Б. Второй вход датчика влажности 6 выведен на выход возбудителя 7 электриче30 ского сигнала, а второй выход датчика через вход-выход генератора гармонического сигнала 8 выведен на вход частотомера 9. Первый выход частотомера связан со вторым выходом блока Б, а второй выход с третьим

35 выходом блока Б.

Блок В состоит из алгебраического сумматора 10, первый вход которого связан с первым входом блока В, а выход выведен через вход-выход генераторе перестраивае40 мой частоты 11 на первый вход генератора строба 12, выход которого объединен с первым выходом блока В и первым входом счетчика 13 числа импульсов,

45 Первый выход счетчика числа импульсов выведен на второй выход блока В, а второй выход счетчика объединен с третьим выходом блока В, вторым входом генератора строба и вторым входом алгебраического

50 сумматора, Второй вход счетчика выведен на второй вход блока В.

Блок выдачи информации Г своим первым входом свйзан с третьим выходом блока Б, а вторым и третьим входами со55 ответственно со вторым и третьим выходами блока Б.

Сигнал Пуск поступает на второй вход блока В и четвертый вход блока Г,

Устройство работает следующим образом.

При поступлении сигнала Пуск на второй вход счетчика 13 он обнуляется. Результатом обнуления является появление сигнала на втором выходе счетчика, который поступает на второй вход генератора строба 12, который на своем выходе вырабатывает высокий уровень напряжения, который поступает на вторые входы клапанов 3 и 4 и они открываются.

Сигнал со второго выхода счетчика поступает также на второй вход алгебраического сумматора 10, который обнуляется и в регистр памяти которого с первого выхода частотомера 9 через первый вход сумматора 10 поступает информация о начальном значении влажности материала - mUo. Сигнал Пуск воздействует также на четвертый вход блока выдачи информации Г, при этом последний сбрасывается в нуль.

При открытии клапанов 3 и 4 поток газа с нагнетающего микрокомпрессора 1 через подогревное устройство 2, открытый клапгн 3 поступает через первый вход в емкость датчика влажности 6. Газ проходит через материал, расположенный в емкости датчика, отбирает часть влаги и через первый выход датчика, через первый вход открытого клапана 4 и его выход поступает на вытяжной микрокомпрессор 5, который выбрасывает газ в атмосферу. При этом влажность материала уменьшается и становится равной Ui.

Датчик влажности б представляет собой, например, электрический конденсатор, между пластинами которого находится измеряемый материал. Электрическая емкость датчика 6 включена в резонансный контур генератора 8. При изменении электрической емкости датчика частота генерации колебаний изменяется. Электрическая емкость датчика зависит от диэлектрической проницаемости материала, которая, в свою очередь, зависит от количества влаги в материале. Электрические колебания в генераторе 8 поддерживаются за счет энер гии, поступающей с возбудителя 7. Таким образом, при подсушивании материала в датчике частота генерируемых колебаний уменьшается со значения coo mUo до значения . Эти электрические колебания поступают на вход частотомера 9. Результат измерения частоты этих колебаний, пропорциональный величине mUi, передается с первого выход частотомера через второй выход блока Б и первый вход блока В на первый вход алгебраического сумматора 10. Частотомер передает результат измерения, пропорциональный mUi на сумматор 10 с

тактовой частотой

1

1 сек

(или 0,10

1

сек

).

10

15

задаваемой от внутреннего генератора частотомера. В сумматоре в каждый такт поступления информации происходит

п вычисление разности (mU0-mUi) 2AGi.

I 0

После каждого такта сумматор обнуляется и вычисляется следующая разность (mUo- mUi+i). Число, соответствующее этой разности, в двоично-восьмиричном коде поступает с выхода сумматора на вход генератора 11 перестраиваемой частоты. Частота генератора изменяется пропорционально величине этого числа, т.е. Wi(mUo-mUi). Сигнал с изменяемой частотой с выхода генератора 11 поступает на первый вход генератора строба 12. Генератор строба вырабатывает импульсы, длительность которых равна . Эти импульсы через

2Q первый выход блока формирования функции управления В и второй вход блока изменения влажности А поступают на вторые входы клапанов 3 и 4. Клапаны находятся в открытом состоянии при высоком уровне выходного сигнала с генератора строба и, таким образом, поток газа поступает в датчик 6 только на время длительности строб- импульса.

Импульсы с генератора строба поступают также на первый вход счетчика 13. Как только счетчик накопит число импульсов, равное п а, на его первом выходе появля- . ется сигнал, который поступает через второй выход блока В на второй вход блока

jg обработки и выдачи информации Г. В блок Г по первому входу со второго выхода частотомера 9 через третий выход блока Б поступают результаты измерения частоты о mUi. В этом блоке происходит вычисле«ние значения ZAGi. При поступлении сигI 0

нала п а на второй вход блока Г он выдает

а величины mlla и ZAGi.

В это время генератор строба продолжает вырабатывать импульсы, а счетчик В продолжает их считать, и как только он накопит число импульсов, равное , на его

50 втором выходе появится сигнал . Этот сигнал поступает на второй вход генератора строба 12 и блокирует выработку их импульсов. При этом клапаны 3 и 4 закрываются и поток газа, поступающий в да.тчик 6, пере55 крывается. Сигнал через третий выход блока В поступает на третий вход блока Г. В этом б.локе происходит вычисление значе1

ния 2AGi и при поступлении названного

I 0

25

30

40

45

сигнала он выдэ ет величины ml)/ и ZAGi.

В соответствии с выражением (9), определяют значение Do.

Значения а и ft выбирают в зависимости от необходимой точности оценки измерения влажности материала.

Так, для точности измерения 0,2 % необходимо, чтобы влажность материала в процессе измерений изменилась, примерно, на величину (U0 -иа)«1%,(иа-ид)1%. Как только значения а и / выбраны, их фиксируют. Изменение влажности образца материала на 1% осуществляется за время, не превышающее 1-3 мин. Причем для больших начальных значений влажности материала Do время измерения при фиксированных величинах j$меньше.

В блоке А изменения влажности материала в данном примере в качестве реагента выбран поток сухого воздуха (или приближающийся к нему по параметрам горячий воздух с относительной влажностью порядка до 10%). Однако изменять влажность материала можно и другими известными методами.

Измерение величины влаги, потерянной материалом, также можно осуществлять многими из известных методов.

Пример выполнения измерений.

Устройство, реализующее способ, конструируют на базе отечественных серийных приборов, что повышает технологичность и доступность изготовления установки. С помощью разработанного устройства были проведены серии практических измерений влажности табака. Резаный табак как объект измерения отличается наибольшей сложностью. Разные сорта табака отличаются плотностью, пористостью и вообще имеют разный физический и химический состав. В процессе производства табачное сырье имеет также и разную температуру, колеблющуюся в диапазоне от 25 до 40°С. Влажность табака лежит в пределах от 12 до 18% и должна быть измерена с точностью 0,1-0,3%. Влияющие факторы очень сильно сказываются на результаты измерений, выполняемых известными способами.

В настоящее время единственным способом, нашедшим практическое применение в табачной промышленности, является Стандартный способ высушивания. Однако время анализа этим способом составляет 2 ч, что не позволяет проводить оперативные измерения с целью регулировки технологических объектов производства. Кроме того, точность оценок 0,5% не удовлетворяет потребностям практики. Наблюдается также

зависимость результатов измерений от сортности табака. Экспериментальные оценки влажности табака, полученные на разработанном устройстве, работающим по

заявляемому способу, обеспечили соответствующую надежность результатов измерений.

На специально подготовленных пробах материала с известной влажностью табака с

точностью до 0,2% были проведены измерения, которые показали, что относительная погрешность оценки влажности не превышает 0,2%.

В Ътличие от термогравиметрического

способа, когда образец материала высушивается полностью, в предлагаемом способе оценивается изменение скорости сушки в самом начале процесса влагообмена материала с газом, что существенно, в десятки

раз, сокращает время анализа.

Также была подтверждена независимость результатов измерений от сортности, плотности и температуры табака. Полное время анализа влажности резанного табака

составило 3 минуты, что позволит осуществить обоснованное управление установками подсушки и увлажнения табака непосредственно в технологическом режиме.

Формула изобретен и я

. Способ определения влажности сыпучих материалов, включающий пропускание сухого газа через контролируемый материал и измерение величины влаги, удаленной из

материала, с учетом которой определяют влажность материала, отличающийся тем, что, с целью повышения точности процесса измерения, пропускание сухого газа через материал осуществляют импульсами;

длительность каждого следующего импульса изменяют в соответствии с суммарным значением влаги, удаленной из материала за предыдущие интервалы времени по формуле:

Ati+t 1/iAGi 1/Ф2и| Ati, i о i о

где AGi - количество влаги, удаленной из материала за время действия 1-го газового импульса;

Ui - текущая влажность материала;

Ф - коэффициент, учитывающий все Свойства объекта контроля, которые за вре- мя текущего измерения не изменяются;

гг- число газовых импульсов, определения влажности материала осуществляют по среднему значению измерений удаленной из материала влаги за все импульсы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для определения температурной зависимости модуля упругости материалов | 1985 |

|

SU1343341A1 |

| Устройство для измерения средней скорости изменения частоты и линейности модуляционных характеристик частотно-модулированных генераторов | 1991 |

|

SU1807422A1 |

| Устройство для измерения фазочастотных характеристик | 1985 |

|

SU1385097A1 |

| Ультразвуковой термометр | 1983 |

|

SU1247685A1 |

| Электронно-счетный частотомер | 1981 |

|

SU1041947A1 |

| Устройство для обработки доплеровского сигнала | 1982 |

|

SU1091087A1 |

| Цифровой глубиномер | 1977 |

|

SU640128A1 |

| Устройство для измерения средней скорости изменения частоты и линейности модуляционных характеристик частотно-модулированных генераторов | 1987 |

|

SU1499259A1 |

| Устройство для определения импульсных характеристик линейных объектов | 1983 |

|

SU1136114A1 |

| Цифровой частотомер | 1980 |

|

SU892329A1 |

Использование: измерительная техника. Сущность изобретения: способ измерения влажности материалов включает пропускание газа через контролируемый материал и измерение его влажности. Пропускание сухого газа осуществляют через материал импульсами, причем длительность каждого следующего импульса изменяется в соответствии с суммарным значением влаги Ё AGI, удаленной из матеI 0 риала за предыдущие интервалы времени, по формуле: Ati+i 1/ ZAGi. Оценка значеi о ния влажности материала U0 осуществляется по среднему значению измерений за все импульсы по формуле: авав aj ZAGi+i ZUi+i/2U|- Ati. i 0I. 0 I 0 Количество серий I и число импульсов в серии п а,/3 выбирают в зависимости от требуемой точности оценки влажности материала при градуировке и одновременно устанавливают соответствие между велиaj чйной zAGi+1 и значением влажности I 0 материала Uo. 1 ил. СП С

| Прибор для измерения влажности твердых материалов | 1977 |

|

SU643790A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для непрерывного измерения влажности движущихся материалов | 1976 |

|

SU566173A1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-03-30—Публикация

1990-12-13—Подача