ё

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЦЕНКИ УСТАЛОСТИ АСФАЛЬТОБЕТОНА ПРИ ЦИКЛИЧЕСКИХ ДИНАМИЧЕСКИХ ВОЗДЕЙСТВИЯХ | 2005 |

|

RU2299417C2 |

| Установка для усталостных испытаний материалов на растяжение-сжатие | 1983 |

|

SU1116351A1 |

| УСТАНОВКА ДЛЯ ОЦЕНКИ УСТАЛОСТИ АСФАЛЬТОБЕТОНА ПРИ ЦИКЛИЧЕСКИХ ДИНАМИЧЕСКИХ ВОЗДЕЙСТВИЯХ | 2013 |

|

RU2523057C1 |

| СПОСОБ ОЦЕНКИ УСТАЛОСТИ АСФАЛЬТОБЕТОНА ПРИ ЦИКЛИЧЕСКИХ ДИНАМИЧЕСКИХ ВОЗДЕЙСТВИЯХ | 2011 |

|

RU2483290C2 |

| СТЕНД ДЛЯ ИСПЫТАНИЙ НА УСТАЛОСТЬ ВАЛОВ ПРИ ФРЕТТИНГ-КОРРОЗИИ | 1991 |

|

RU2063016C1 |

| МАШИНА ИСПЫТАТЕЛЬНАЯ ДЛЯ МЕХАНИЧЕСКИХ ИСПЫТАНИЙ МАТЕРИАЛОВ НА РАСТЯЖЕНИЕ | 2003 |

|

RU2243535C1 |

| Установка для испытания образцов на усталость | 2016 |

|

RU2624595C1 |

| Устройство для испытаний на усталость | 1990 |

|

SU1777040A1 |

| Машина для испытаний на усталость образцов и деталей при изгибе с кручением | 1978 |

|

SU732732A1 |

| Установка для испытания образцов на циклическую усталость с возможностью регистрации сигналов акустической эмиссии | 2020 |

|

RU2755408C1 |

Изобретение относится к области испытательной техники и может быть использовано для определения усталостной прочности материалов при осевых нагружениях образцов растягивающими и сжимающими нагрузками. Целью изобретения является повышение достоверности результатов испытаний за счет снижения погрешностей, связанных с изгибными составляющими, и повышение автоматизации контроля. Контактные поверхности опорных заплечиков образцов выполнены коническими. Активный и пассивный захваты устройства выполнены в виде силовых П-образных вилок, в боковых ножках каждой из которых установлены подвижная и неподвижная зажимные плашки пневмоприжимов, 6 ил.

Изобретение относится к области испытательной техники и может быть использовано для определения усталостной прочности материалов при осевом нагруже- нии,образцов растягивающими и сжимающими нагрузками.

Цель изобретения - повышение достоверности за счет снижения погрешностей, связанных с возникновением изгибных составляющих, и повышенная автоматизация контроля.

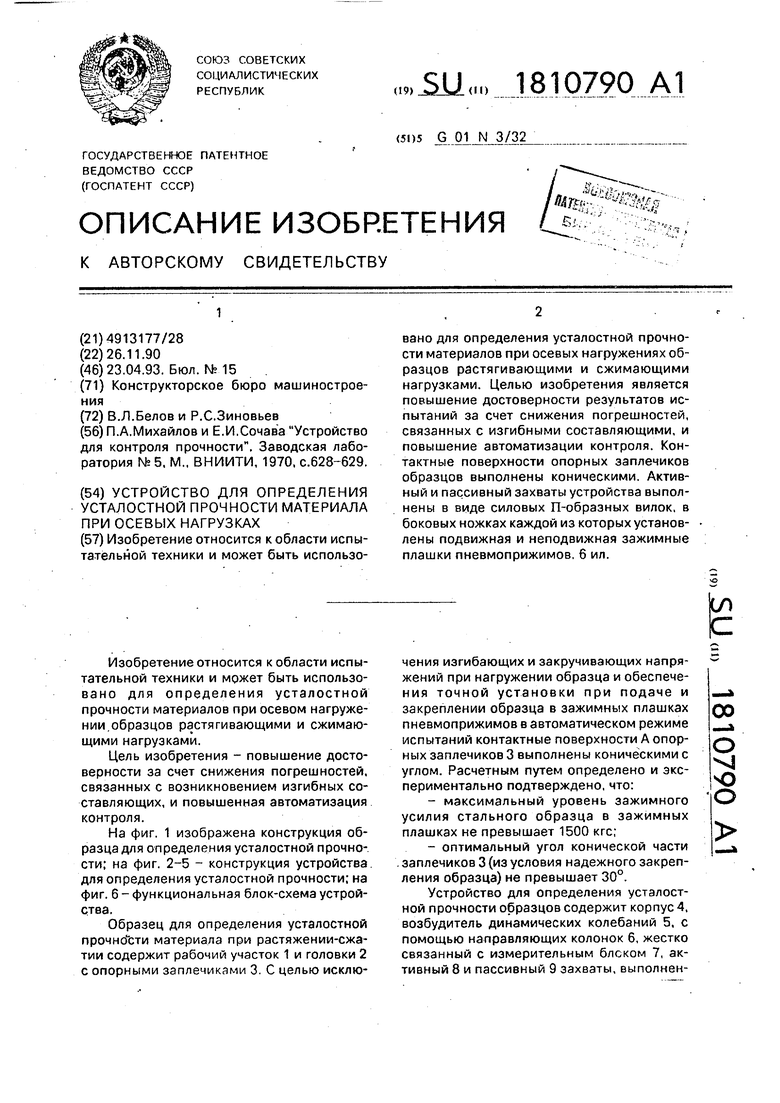

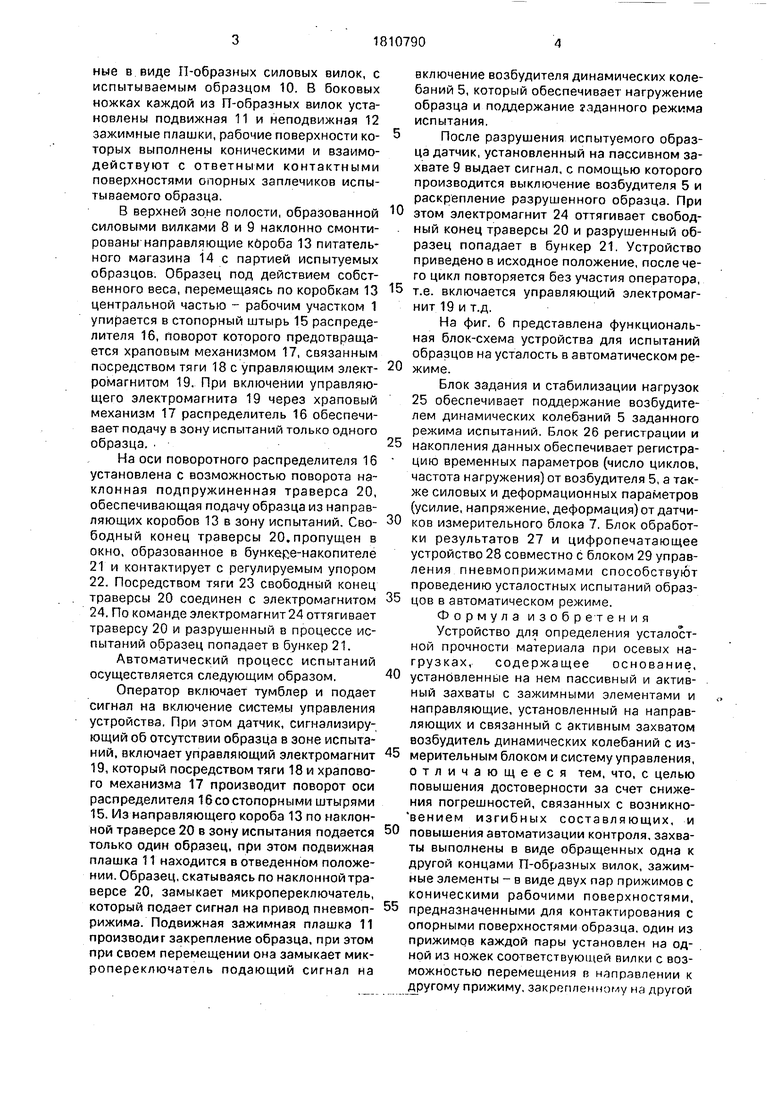

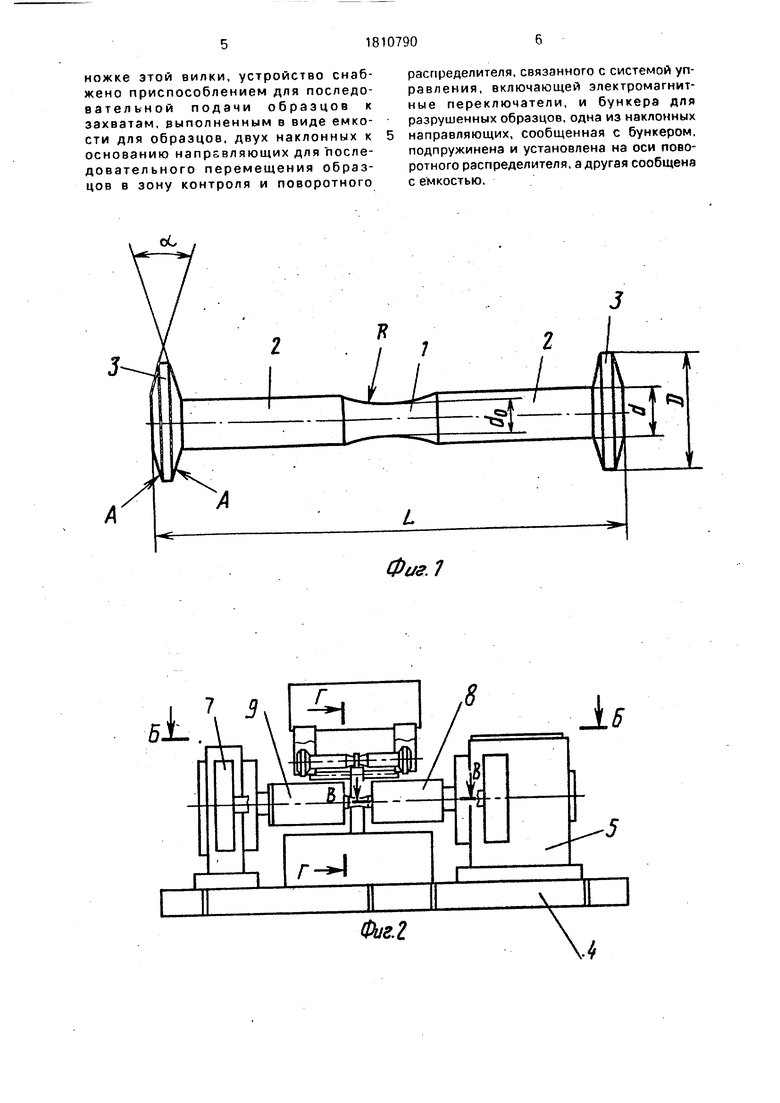

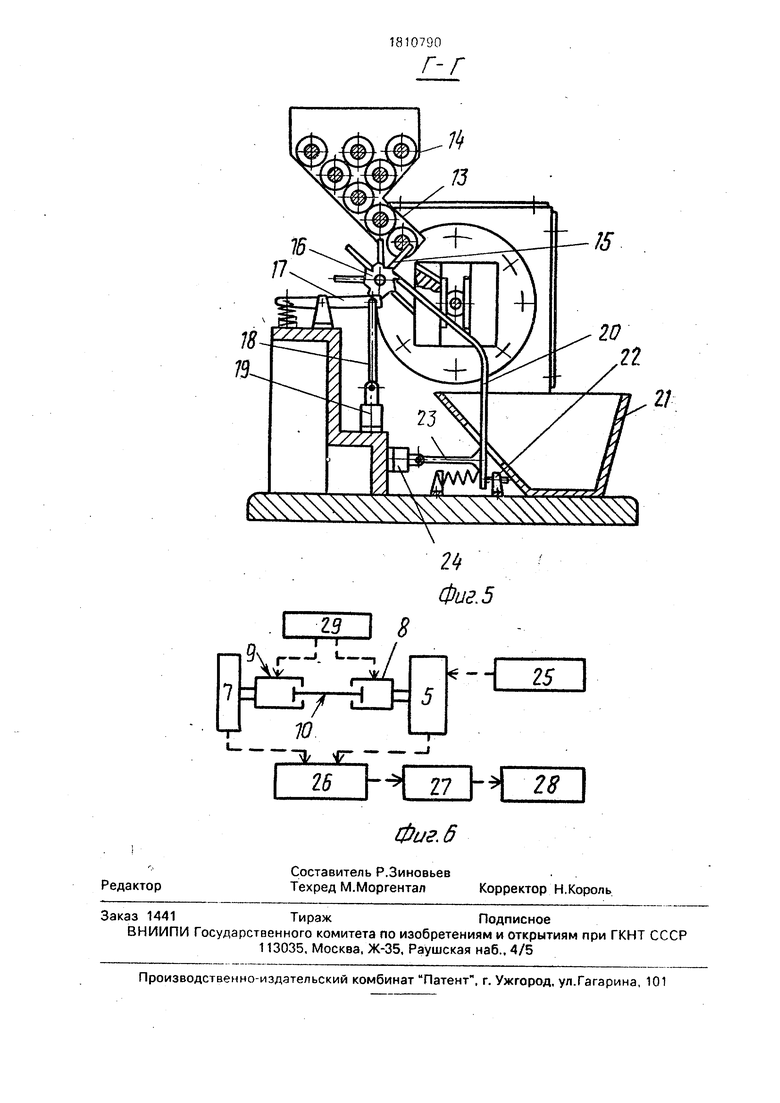

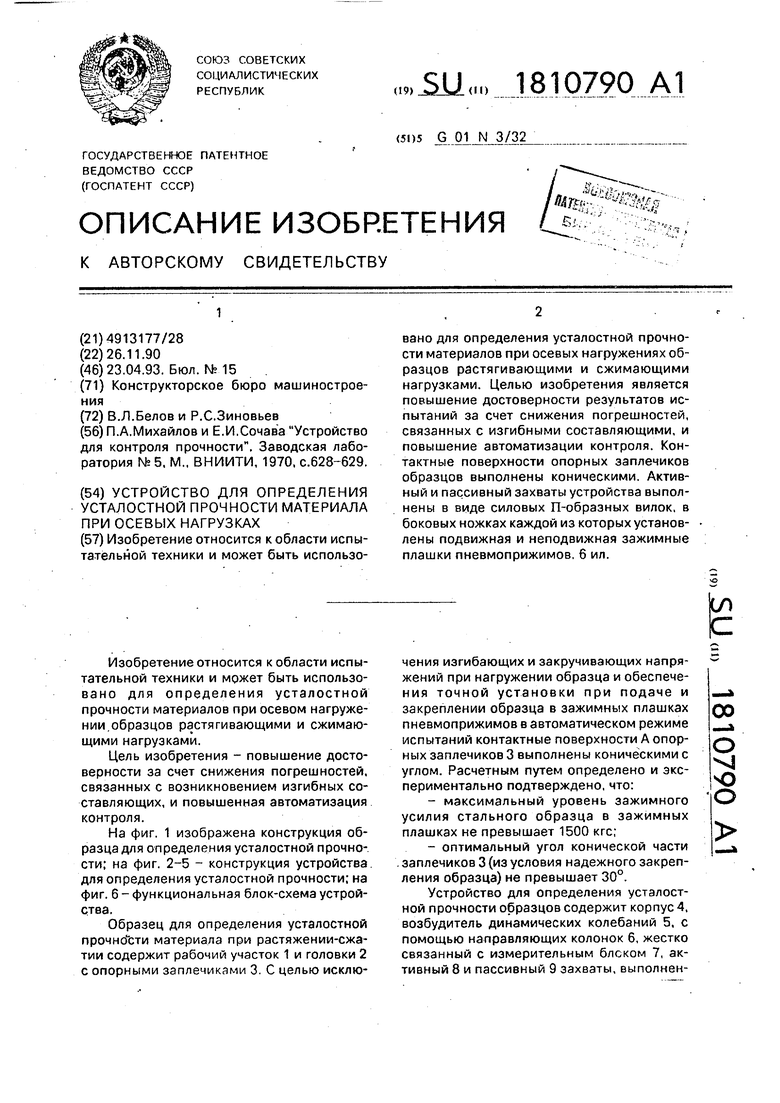

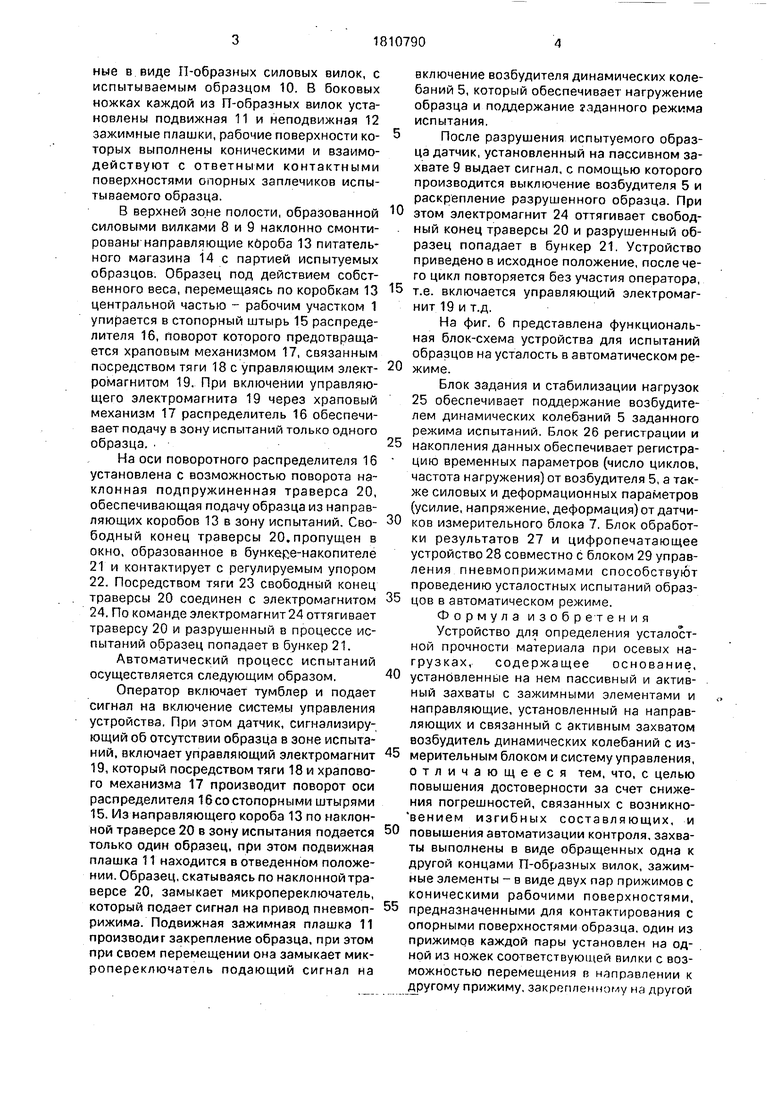

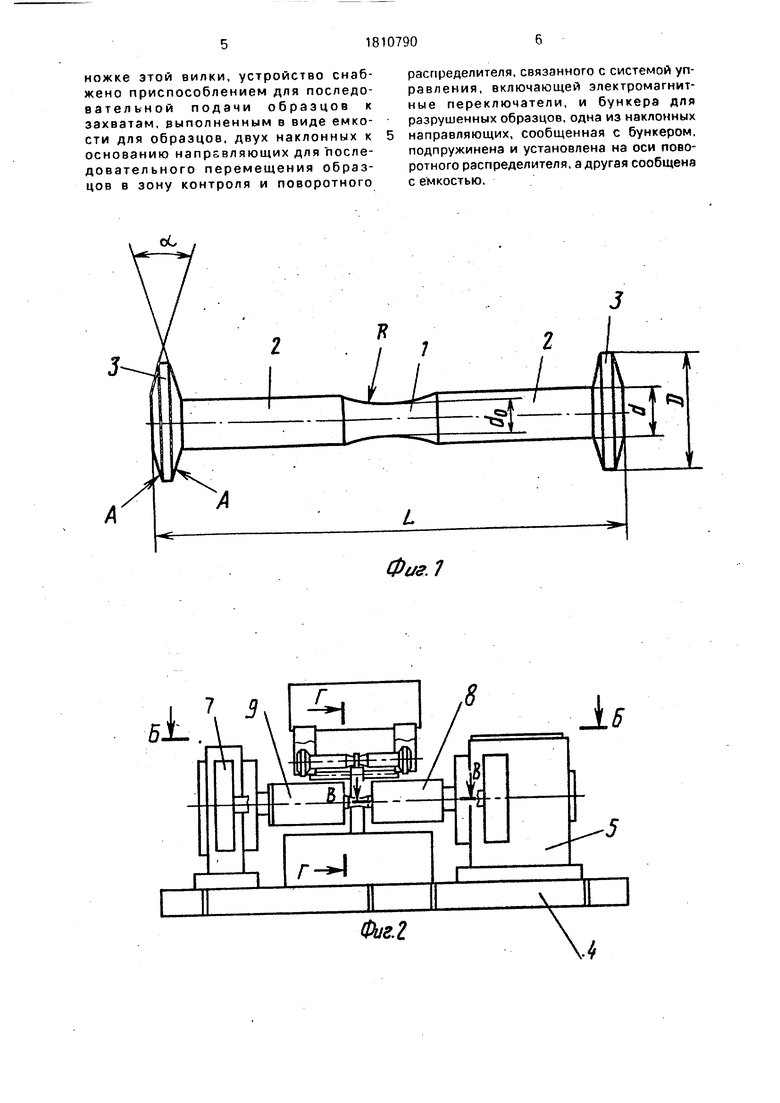

На фиг. 1 изображена конструкция образца для определения усталостной прочности; на фиг. 2-5 - конструкция устройства, для определения усталостной прочности; на фиг. 6-функциональная блок-схема устройства.

Образец для определения усталостной прочности материала при растяжении-сжатии содержит рабочий участок 1 и головки 2 с опорными заплечиками 3. С целью исключения изгибающих и закручивающих напряжений при нагружении образца и обеспече- ния точной установки при подаче и закреплении образца в зажимных плашках пневмоприжимов в автоматическом режиме испытаний контактные поверхности А опорных заплечиков 3 выполнены коническими с углом. Расчетным путем определено и экспериментально подтверждено, что:

- максимальный уровень зажимного усилия стального образца в зажимных плашках не превышает 1500 кгс;

- оптимальный угол конической части . заплечиков 3 (из условия надежного закрепления образца) не превышает 30°.

Устройство для определения усталостной прочности образцов содержит корпус 4, возбудитель динамических колебаний 5, с помощью направляющих колонок 6, жестко связанный с измерительным блоком 7, активный 8 и пассивный 9 захваты, выполнен00

о VI

8

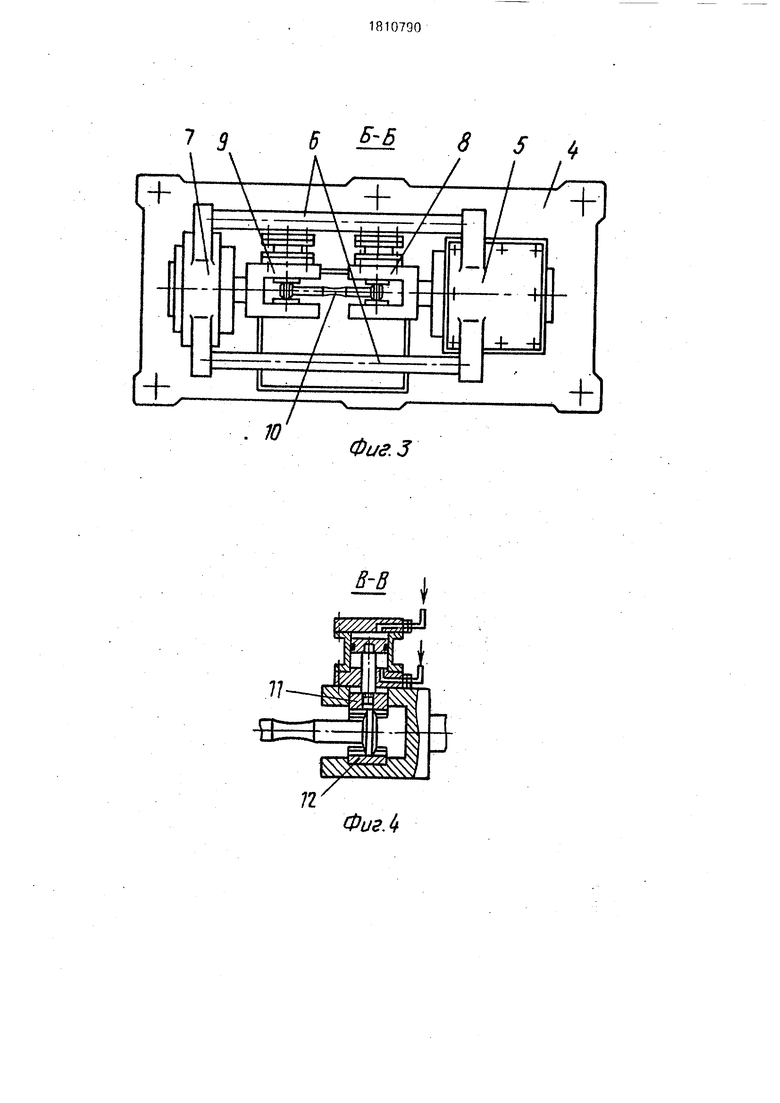

ные в виде П-образных силовых вилок, с испытываемым образцом 10. В боковых ножках каждой из П-образных вилок установлены подвижная 11 и неподвижная 12 зажимные плашки, рабочие поверхности которых выполнены коническими и взаимодействуют с ответными контактными поверхностями опорных заплечиков испытываемого образца.

В верхней зоне полости, образованной силовыми вилками 8 и 9 наклонно смонтированы направляющие короба 13 питательного магазина 14 с партией испытуемых образцов. Образец под действием собственного веса, перемещаясь по коробкам 13 центральной частью - рабочим участком 1 упирается в стопорный штырь 15 распределителя 16, поворот которого предотвращается храповым механизмом 17, связанным посредством тяги 18с управляющим электромагнитом 19, При включении управляющего электромагнита 19 через храповый механизм 17 распределитель 16 обеспечивает подачу в зону испытаний только одного образца. .

На оси поворотного распределителя 16 установлена с возможностью поворота наклонная подпружиненная траверса 20, обеспечивающая подачу образца из направляющих коробов 13 в зону испытаний. Свободный конец траверсы 20.пропущен в окно, образованное в бункере-накопителе 21 и контактирует с регулируемым упором 22. Посредством тяги 23 свободный конец траверсы 20 соединен с электромагнитом 24. По команде электромагнит 24 оттягивает траверсу 20 и разрушенный в процессе испытаний образец попадает в бункер 21.

Автоматический процесс испытаний осуществляется следующим образом.

Оператор включает тумблер и подает сигнал на включение системы управления устройства. При этом датчик, сигнализирующий об отсутствии образца в зоне испытаний, включает управляющий электромагнит 19, который посредством тяги 18 и храпового механизма 17 производит поворот оси распределителя 16 со стопорными штырями 15. Из направляющего короба 13 по наклонной траверсе 20 в зону испытания подается только один образец, при этом подвижная плашка 11 находится в отведенном положении. Образец, скатываясь по наклонной траверсе 20, замыкает микропереключатель, который подает сигнал на привод пневмоп- рижима. Подвижная зажимная плашка 11 производит закрепление образца, при этом при своем перемещении она замыкает микропереключатель подающий сигнал на

включение возбудителя динамических колебаний 5, который обеспечивает нагружение образца и поддержание гаданного режима испытания.

После разрушения испытуемого образца датчик, установленный на пассивном захвате 9 выдает сигнал, с помощью которого производится выключение возбудителя 5 и раскрепление разрушенного образца. При

этом электромагнит 24 оттягивает свобод- . ный конец траверсы 20 и разрушенный образец попадает в бункер 21. Устройство приведено в исходное положение, после чего цикл повторяется без участия оператора,

5 т.е. включается управляющий электромагнит 19 и т.д.

На фиг. 6 представлена функциональная блок-схема устройства для испытаний образцов на усталость в автоматическом ре0 жиме.

Блок задания и стабилизации нагрузок 25 обеспечивает поддержание возбудителем динамических колебаний 5 заданного режима испытаний. Блок 26 регистрации и

5 накопления данных обеспечивает регистрацию временных параметров (число циклов, частота нагружения) от возбудителя 5, а также силовых и деформационных параметров (усилие, напряжение, деформация)от датчи0 ков измерительного блока 7. Блок обработки результатов 27 и цифропечатающее устройство 28 совместно с блоком 29 управления пневмоприжимами способствуют проведению усталостных испытаний образ5 цов в автоматическом режиме.

Формула изобретения Устройство для определения усталост- ной прочности материала при осевых нагрузках, содержащее основание,

0 установленные на нем пассивный и актив- ный захваты с зажимными элементами и направляющие, установленный на направляющих и связанный с активным захватом возбудитель динамических колебаний с из5 мерительным блоком и систему управления, отличающееся тем, что, с целью повышения достоверности за счет снижения погрешностей, связанных с возникновением изгибных составляющих, и

0 повышения автоматизации контроля, захваты выполнены в виде обращенных одна к другой концами П-образных вилок, зажимные элементы - в виде двух пар прижимов с коническими рабочими поверхностями,

5 предназначенными для контактирования с опорными поверхностями образца, один из прижимов каждой пары установлен на одной из ножек соответствующей вилки с возможностью перемещения в направлении к другому прижиму, закрепленному на другой

ножке этой вилки, устройство снабжено приспособлением для последовательной подэчи образцов к захватам, выполненным в виде емкости для образцов, двух наклонных к основанию напргвляющих для последовательного перемещения образцов в зону контроля и поворотного

распределителя, связанного с системой управления, включающей электромагнитные переключатели, и бункера для разрушенных образцов, одна из наклонных направляющих, сообщенная с бункером, подпружинена и установлена на оси поворотного распределителя, а другая сообщена с емкостью.

Фиг.1

19 I В

V-ТП-,/.-, . j

AvW - LJirT d-H

70 1/ г

1810790

Г-Г

2

Фиг. 5

iLJ

| П.А.Михайлов и Е.И.Сочава Устройство для контроля прочности | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| М. | |||

| ВНИИТИ, 1970, с.628-629. | |||

Авторы

Даты

1993-04-23—Публикация

1990-11-26—Подача