Изобретение относится к газотурбостроению, в частности к конструкциям соеди- нения металлического вала с керамическим диском турбины и к способам сборки упомянутого металлокерамического (МКР) ротора турбины.

Цель изобретения - повышение надежности узла соединения и точности сборки МКР ротора турбины. :

Изобретение имеет следующие существенные отличительные признаки.

Перед запрессовкой керамической цапфы турбины в Металлический стакан вал а компрессора дополнительно при вращении ротора осуществляют притирку и центрирование цапфы путем многократного, резкого торможения ротора, а осевое перемещение .цапфы осуществляют путем воздействия сжатого воздуха на торец цапфы.

В роторе между торцами керамической цапфы турбины и металлического стакана вала компрессора по оси предусмотрен упорный расширяющийся элемент, а металлический вал выполнен с осевым каналом, на входе и выходе подключенном к источнику сжатого воздуха и к упорному элементу, выполненному в виде сильфона.

Сопряженная с внутренней поверхностью упорного разъемного кольца цапфа выполнена в виде усеченной многогранной пирамиды, обращенной основанием к торцу стакана вала.

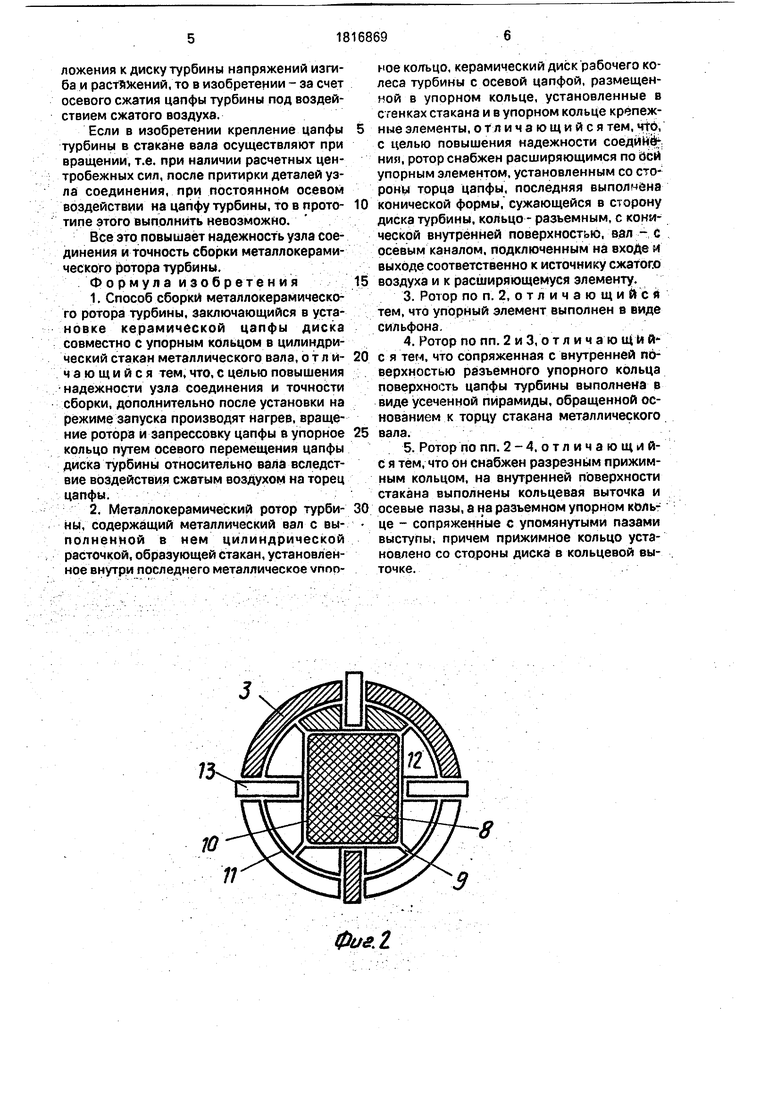

На фиг. 1 изображено общее устройство ротора; на фиг. 2 - поперечное сечение узла соединения.

Ротор содержит металлический вал 1с осевым каналом 2 подвода сжатого воздуха, снабженный на конце расточкой 3, выполненной в виде полой втулки или стакана с донником (торцом) 4, и керамическое рабочее колесо 5 турбины, включающее диск 6 с рабочими лопатками и осевой выступ (цапфу) 8. Между стаканом 3 и цапфой 8 по радиусу установлено разрезное упорное кольцо 9, сопряженное изнутри с конической поверхностью 10 цапфы 8 и снаружи - с цилиндрической поверхностью 11 стакана 3. При этом стакан 3 соединен с сегментами 12 кольца 9 радиальными штифтами 13. Между торцами 4 и 14 вала 1 и цапфы 8 установлен сильфон 15, герметично соединенный кромками 16 с торцем 4 бала 1. Стакан 3 и сегменты 12 кольца 9 могут быть связаны шлицевыми соединением, включающем выполненный на внутренней стороне стакана 3 продольный глухой паз 17, выступы 18 на сегментах 12 и установленные в

проточке 19 стакана 3 разрезное лрижим: ное кольцо 20.

Сборку и изготовление металлокерамического ротора осуществляют следующим образом. На цапфу 8 диска 6 турбины устанавливают сегменты 12 упорного кольца Я и

заводят их (8 и 9) в стакан 3 вала 1 до упора в стенку сильфона 15с последующей установкой радиальных штифтов 13. После этого через канал 2 в полость Б сильфона 15 подают сжатый воздух и тем самым за счет

расширения сильфона и его воздействия на торец 14 цапфы последнюю прижимают к сегментам 12 разъемного кольца 9. При наличии упомянутого осевого усилия на режим запуска раскручивают ротор и нагревают

цапфу 8 турбины и стакан 3 вала 1 до рабочей температуры. При вращении ротора неоднократно осуществляют его резкое торможение, что приводит к возникновению между валом 1 и турбиной 5 крутящего момента. Под воздействием последнего и осевого усилия происходит сдвижка и перемещение, т.е. притирка, цапфы 8 и сегментов 12 кольца 9.

После такой притирки элементов при

вращении ротора осуществляют окончательное крепление штифтами 13 кольца 9, после чего охлаждают узел соединения и останавливают ротор..

В предложенной конструкции вместо

описанного штифтового соединения сегменты 12 разъемного кольца 9 могут быть соединены со стаканом 3 вала 1 шлицевым соединением, которое осуществляют следующим образом. Нагревают стакан. 3,например до температуры 400-500 С, за счет чего удлиняют продольный паз 17. Затем в полость стакана 3 вводят цапфу 8 с монтированными сегментами 12 путем перемещения выступов 18 его в проточку 19.

При этом торцами 4 и 14 сжимают сильфон 15. После охлаждения стакана 3 сегменты 12 кольца 9 упираются во внутреннюю поверхность втулки и выступ 8 прижат сильфоном 15 поверхностями 10 к разъемному кольцу

9. В остальном вращение, нагрев и запрессовка деталей осуществляется описанным ранее образом, исключая необходимость крепления отсутствующих радиальных штифтов.

Преимущества изобретения по сравнению с прототипом заключаются в следующем.

Разъемное кольцо и цапфа колеса турбины выполнены некруглого сечения и

большего чем в прототипе, через которые передается крутящий момент в работающей турбине;

Если в прототипе осевое перемещение цапфы керамической турбины в стакане металлического вала осуществляют путем приложения к диску турбины напряжений изгиба и растяжений, то в изобретении - за счет осевого сжатия цапфы турбины под воздействием сжатого воздухе.

Если в изобретении крепление цапфы турбины в стакане вала осуществляют при вращении, т.е. при наличии расчетных центробежных сил, после притирки деталей узла соединения, при постоянном осевом воздействии на цапфу турбины, то в прото- типе этого выполнить невозможно.

Все это повышает надежность узла соединения и точность сборки металлокерами- ческого ротора турбины.

Формула и з о б р е т е н и я

1. Способ сборки металлокерамическс- го ротора турбины, заключающийся в установке керамической цапфы диска совместно с упорным кольцом в цилиндрический стакан металлического вала, о т л и- чающийся тем, что, с целью повышения надежности узла соединения и точности сборки, дополнительно после установки на режиме запуска производят нагрев, вращение ротора и запрессовку цапфы в упорное кольцо путем осевого перемещения цапфы диска турбин ы относительно вала вследствие воздействия сжатым воздухом на торец цапфы.

2. Металлокерамический ротор турби- ны, содержащий металлический вал с вы- полненной в нем цилиндрической расточкой, образующей стакан, установленное внутри последнего металлическое vnopное кольцо, керамический диск рабочего колеса турбины с осевой цапфой, размещенной в упорном кольце, установленные в стенках стакана и в упорном кольце крепежные элементы, отличающийся тем, чтгЬ, с целью повышения надежности соединён ния, ротор снабжен расширяющимся по оси упорным элементом, установленным со стороны торца цапфы, последняя выполнена конической формы, сужающейся в сторону диска турбины, кольцо - разъемным, с конической внутренней поверхностью, вал - с осевым каналом, подключенным на входе и выходе соответственно к источнику сжатого воздуха и к расширяющемуся элементу.

3. Ротор по п. 2, о т л и ч а ю щ и И с я тем, что упорный элемент выполнен в виде сильфона.

4. Ротор по пп. 2 и 3, о т л и ч а ю Щи Й- с я тем, что сопряженная с внутренней поверхностью разъемного упорного кольца поверхность цапфы турбины выполнена в виде усеченной пирамиды, обращенной основанием к торцу стакана металлического вала.

5. Ротор по пп. 2 -4. о тл и ч а ю щ и й- С я тем, что он снабжен разрезным прижимным кольцом, на внутренней поверхности стакана выполнены кольцевая выточка и осевые пазы, а на разъемном упорном кольце - сопряженные с упомянутыми пазами выступы, причем прижимное кольцо установлено со стороны диска в кольцевой выточке..

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сборки металлокерамического ротора | 1990 |

|

SU1815335A1 |

| МЕТАЛЛОКЕРАМИЧЕСКИЙ РОТОР ТУРБОКОМПРЕССОРА | 1991 |

|

RU2030600C1 |

| Металлокерамический ротор турбины | 1990 |

|

SU1809128A1 |

| Металлокерамический ротор турбины | 1989 |

|

SU1663201A1 |

| МУФТА СОСТАВНОГО РОТОРА ГАЗОГЕНЕРАТОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2015 |

|

RU2584109C1 |

| УЗЕЛ СОЕДИНЕНИЯ РОТОРОВ КОМПРЕССОРА И ТУРБИНЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2014 |

|

RU2579286C1 |

| МЕТАЛЛОКЕРАМИЧЕСКАЯ ЛОПАТКА ГАЗОВОЙ ТУРБИНЫ | 2012 |

|

RU2510463C2 |

| ОПОРА РОТОРА ГТД | 1991 |

|

RU2075658C1 |

| УЗЕЛ СОЕДИНЕНИЯ РОТОРОВ КОМПРЕССОРА И ТУРБИНЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2009 |

|

RU2405955C1 |

| ОХЛАЖДАЕМАЯ МЕТАЛЛОКЕРАМИЧЕСКАЯ РАБОЧАЯ ЛОПАТКА ГАЗОВОЙ ТУРБИНЫ | 1999 |

|

RU2204020C2 |

Использование: в газотурбостроении, конкретно в конструкциях роторов газотурбинных двигателей (ГТД) с керамической турбиной и в способах сборки металлического вала с керамическим диском турбины. Сущность изобретения: ротор турбины содержит металлический вал 1 с расточкой 3 и керамическое рабочее колесо 5, включающее диск с лопатками 7 и осевой выступ 8, а также разъемное кольцо 9, включающее сегменты 12, сопряженные с конической поверхностью 10 выступа 9 и с цилиндрической поверхностью 11 расточки 3. Между торцами 4 и 14 вала 1 и выступа 8 установлен сильфон 15, герметично соединенный кромками 16 с торцом вала, в котором выполнен осевой для подвода воздуха канал 2. Расточка 3 соединена с кольцом 9 радиальными штифтами 13. Сопряженный с кольцом 9 выступ 8 выполнен в виде усеченной многогранной пирамиды, обращенной основанием к торцу вала. 2 с. и 4 з.п. ф-лы, 2 ил.

| Патент США №4639194, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| Патент США № 4424003, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

| Патент США № 4176519, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

Авторы

Даты

1993-05-23—Публикация

1990-07-25—Подача