(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ТОЛЩИНЫ ИЗДЕЛИЙ | 1997 |

|

RU2121659C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ | 2010 |

|

RU2444009C1 |

| СПЛИТ-СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ | 1997 |

|

RU2126538C1 |

| УСТРОЙСТВО УЛЬТРАЗВУКОВОГО КОНТРОЛЯ | 2001 |

|

RU2204829C1 |

| УЛЬТРАЗВУКОВОЙ ТОЛЩИНОМЕР | 1997 |

|

RU2130169C1 |

| УЛЬТРАЗВУКОВОЙ ТОЛЩИНОМЕР | 2001 |

|

RU2185600C1 |

| Ультразвуковой эхо-дефектоскоп | 1983 |

|

SU1155933A1 |

| Устройство для измерения затухания ультразвуковых волн | 1979 |

|

SU871058A1 |

| Устройство ультразвукового теневого контроля | 1987 |

|

SU1460698A1 |

| УЛЬТРАЗВУКОВОЙ ТОЛЩИНОМЕР | 1998 |

|

RU2158901C2 |

Изобретение относится к ультразвуковому контролю. Цель изобретения - повышение чувствительности и надежности контроля толщины. Способ ультразвукового контроля толщины заключается в том, что в изделии возбуждаются ультразвуковые колебания регулярной пачкой импульсов и производится оптимальная фильтрация - накопление принятых отраженных сигналов, а по времени задержки между последним импульсом в возбуждающей пачке и максимальным значением накопленного сигнала определяется толщина изделия. 2 ил.

Изобретение относится к методам неразрушающих испытаний и может быть использовано при проведении ультразвукового контроля изделий, выполненных преимущественно из материалов с высоким затуханием ультразвука и большим уровнем структурных помех.

Цель изобретения - повышение чувствительности и надежности ультразвукового контроля толщины.

Предлагаемый способ позволяет оценивать толщину изделий в материалах с высоким затуханием ультразвукового и большим уровнем шума, и отличается от прототипа тем, что приемный тракт содержит оптимальный для данной последовательности фильтр-накопитель, а время задержки определяют во времени между последним импульсом возбуждающей пачки сигналов и временем, соответствующем максимальному значению накопленного сигнала.

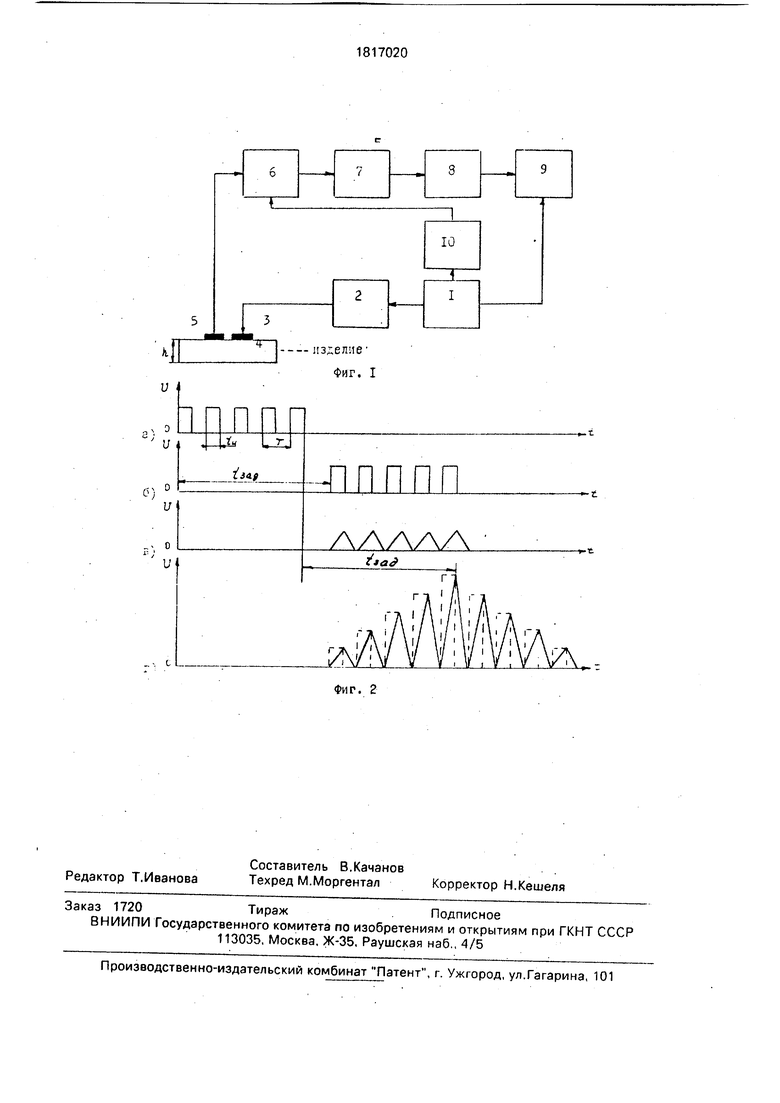

На фиг.1 представлена структурная схема устройства, реализующего предложенный способ. На фиг.2,а изображены огибающие импульсов зондирующей пачки (для определенности использования посылка из 5 импульсов), на фиг.2,6 - огибающие сигналов на выходе усилителя 1. на фиг.2,в - огибающие сигналов на выходе первого оптимального фильтра 7, на фиг.2.г - на выходе второго оптимального фильтра-накопителя 8. .

. Устройство, реализующее заявляемый способ, состоит из последовательно соединенных синхронизатора 1, генератора 2 зондирующих импульсов, излучающего электроакустического преобразователя 3, электроакустически последовательно соединенных изделия 4, приёмного электроакустического преобразователя 5. входного усилителя б, первого оптимального фильтра 7 для радиоимпульса, второго оптимального фильтра-накопителя 8 для пачки импульсов

со

о ю о

и измерителя 9, второй вход которого соединен со вторым выходом синхронизатора 1, блока 10 временной регулировку чувствительности, вход которого соединен с третьим выходом синхронизатора 1, а выход - со вторым входом входного усилителя 6.

Способ ультразвукового контроля толщины изделий осуществляется следующим образом.

Синхронизатор 1 обеспечивает временную синхронизацию всех элементов устройства, вырабатывая последовательность синхроимпульсов с, необходимыми временными параметрами. Генератор 2 зондирующих -импульсов формирует пачку радиоимпульсов с заданными параметрами, которые поступают на излучающий элек- троакустический преобразователь 3 и излучаются в изделие. Отраженные от нижней границы импульсы, задержанные по времени на т.зад относительно момента излучения, поступают на входной усилитель 6, коэффициент усиления которого изменяется во времени в соответствии с выходом сигналом, поступающим с блоком 10 временной регулировки чувствительности, что позволяет повысить точность определения толщины. Импульсы с выхода усилителя 6 (см.фиг,2 б) поступают на вход первого оптимального фильтра 7 для одиночного ра- диоимульса. Наличие фильтра 7 позволяет дополнительно увеличить отношение сигнал/шум на входе второго оптимального фильтра-накопителя 8, однако принципиально наличие такого фильтра не обязательно. С выхода первого оптимального фильтра (см,фиг.2,в) сигналы поступают на вход второго оптимального фильтра-накопителя 8 для пачки импульсов. Сигнал на его выходе приведен на фиг.2,г сплошной линией, Пунктиром на этом же рисунке показан сигнал при отсутствии в устройстве первого оптимального фильтра 7. Оптимальный фильтр-накопитель для регулярной последовательности из N импульсов осуществляет периодное накопление отраженных импульсов и позволяет улучшить отношение

сигнал/шум на его выходе в N раз по мощности при одновременном увеличении пикового значения центрального импульса в выходном сигнале также в N раз по сравнению с амплитудой каждого из импульса на его входе.

Задержка сигнала 13ад на выходе второго оптимального фильтра-накопителя 8, пропорциональная измеряемой толщине

фиксируется по положению импульса с максимальной амплитудой, либо положению максимума огибающей этой последовательности относительно момента окончания последнего импульса в пачке. В качестве

измерителя может выступать электроннолучевая трубка, измеритель триггер, преобразователь: время - напряжение, время - цифра и т.д.

Таким образом, предлагаемый способ

ультразвукового контроля позволяет повысить чувствительность и контролировать толщину изделий с высоким затуханием ультразвука и большим уровнем структурных шумов, что повышает в целом надежность

контроля. Данный способ может быть использован и при дефектоскопии изделий, однако при этом при высокой точности определения глубины залегания одного дефекта лучевая разрешающая способность

будет довольно низкой.

Формула изобретения Способ ультразвукового контроля толщины изделий, заключающийся в том, что в

изделии возбуждают ультразвуковые колебания пачкой импульсов, принимают отраженную от дна изделия пачку импульсов и по времени задержки между элементами возбуждающего и принятого сигналов определяют толщину изделия, отличающийся тем, что, с целью повышения чувствительности и надежности, в качестве элемента возбуждающего сигнала используют задний фронт последнего импульса возбуждающей пачки импульсов, а в качестве элемента принятого сигнала используют максимум накопленного принятого сигнала.

изделие Фит. I

ШИЛ

iiAg

iM

о

и

--41 П П П П

AAAAA.J.

aj

Фиг. 2

-г-1

-r-t

| Приборы для неразрушающего контроля материалов и изделий | |||

| Справочник под ред.В.В.Клюева | |||

| М.: Машиностроение, 1976, Т.2 | |||

| Стеклографический печатный станок с ножной педалью | 1922 |

|

SU236A1 |

| Авторское свидетельство СССР № 11048309, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-05-23—Публикация

1991-06-25—Подача