Изобретение относится к области металлургии и предназначено для наплавки седел и штоков запорной арматуры, применяемой в производстве фтоpсодержащих соединений.

Целью изобретения является повышение твердости сплава и его коррозионной стойкости во фторсодержащей среде.

Поставленная цель достигается тем, что сплав в виде твердого раствора карбида хрома и никеля дополнительно содержит карбид хрома при следующем соотношении ингредиентов, мас. Карбида хрома 3,0-7,0 Твердый раствор карбида хрома в никеле Остальное

при этом твердый раствор карбида хрома в никеле содержит 45,7-53,35% карбида хрома.

При содержании в сплаве и твердом растворе карбида хрома в никеле карбида хрома в вышеуказанных пределах его двухфазная структура (дисперсные равномерно распределенные в сплаве частицы карбида хрома и твердый раствор карбида хрома в никеле) имеет более высокую твердость и коррозионную стойкость во фторсодержащей среде.

Как показали приведенные исследования, при содержании карбида хрома в сплаве и твердом растворе карбида хрома в никеле менее 3,0 и 45,7% соответственно твердость сплава практически не отличается от аналогичных показателей сплава-прототипа.

При содержании карбида хрома в сплаве и твердом растворе карбида хрома в никеле более 7,0 и 53,35% соответственно в сплаве образуются волосовидные трещины, которые могут явиться источником ножевой, язвенной и межкристаллитной коррозии.

Сплав получали лазерной имплантацией (наплавкой) карбида хрома в поверхностный слой никеля марки НП-20 для чего на поверхность пластин размером 10˙10˙25 мм наносили шликерное покрытие (пасту) толщиной 100-200 мкм, приготовленное из порошка карбида хрома дисперсного 0,1-50 мкм на основе 5% раствора канифоли в этиловом спирте.

Имплантирование производили технологической лазерной установкой "Квант-15" при помощи излучения 4-12 Дж, расстоянии фокусного пятна относительно поверхности образца 4-12 мм, перекрытии полос при имплантации по площади 100-200 мкм.

Фазовый состав полученного сплава (поверхностного слоя на никеле) излучали с помощью рентгеновского дифрактометра Дрон-2 в кобальтовом монохроматизированном Kα-излучении.

Металлографические исследования проводили на оптических металлографических микроскопах типа МИМ и на растровом электронном микроскопе РЭМ-100У.

Рентгеноспектральный микроанализ проведен на всеволновом дисперсионном анализаторе спектра рентгеновского излучения ВДАР-1 на сканирующем электронном микроскопе.

Изменение микротвердости сплава проводили на приборе ПМТ-3 при нагрузке 50 г, с шагом изменений 30 мкм.

Проведенные исследования показали существование имплантируемого карбида хрома в никеле со значительным перенасыщением твердого раствора карбида хрома в никеле карбидом хрома (до 53,35-45,7%).

Коррозионную стойкость сплава проверяли электрохимически в 0,1 М растворе плавиковой кислоты на потенциометре ПИ-50-11,1 с программатором ПР-8 и потенциометром ПДПП-002 методом линейной поляризации.

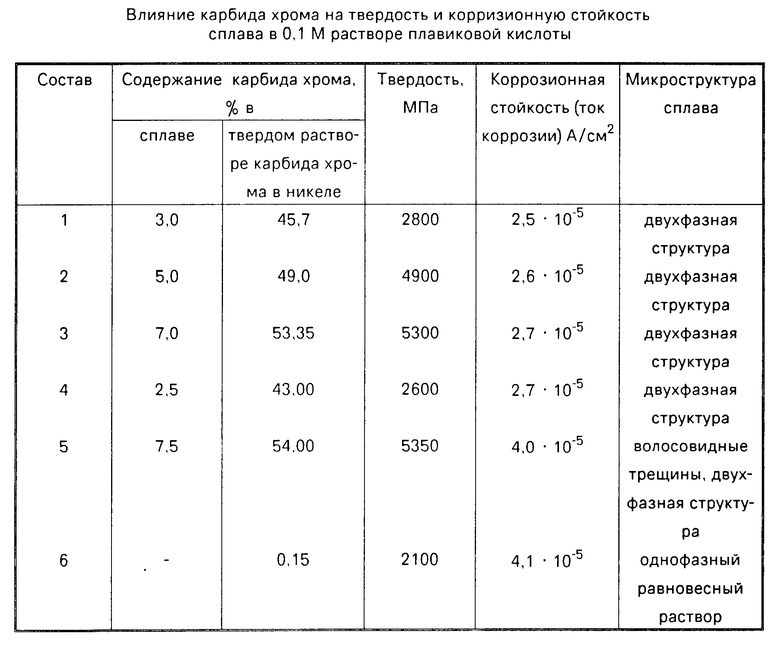

В таблице приведены составы предлагаемого сплава, сплава-прототипа и данные по влиянию карбида хрома на твердость сплава, на его коррозионную стойкость в 0,1 М растворе плавиковой кислоты и характеристика микроструктуры сплава.

Как видно из таблицы, наибольшую твердость и наилучшую коррозионную стойкость сплав имеет при соответствии его заявляемым пределам по содержанию карбида хрома в нем и твердом растворе карбида хрома в никеле (состав 1-3).

При содержании карбида хрома в сплаве и твердом растворе карбида хрома в никеле ниже заявляемых пределов (состав 4) его твердость практически не отличается от аналогичных показателей сплава-прототипа.

При содержании карбида хрома в сплаве и твердом растворе карбида хрома в никеле выше заявляемых пределов (состав 5) в сплаве наблюдаются волосовидные трещины, которые могут служить причиной язвенной, ножевой и межкристаллитной коррозии.

Предложенный сплав по сравнению со сплавом-прототипом, благодаря равномерно распределенным в нем дисперсным частицам карбид хрома и перенасыщенному карбидом хрома твердому раствору карбида хрома в никеле, имеет высокие твердость (в 1,3-2,5 раза) и коррозионную стойкость во фторсодержащей среде (на 30%), что позволяет использовать его для наплавки седел и штоков запорной арматуры установок производства фторсодержащих соединений и повысить их скорость и соответственно срок службы запорной арматуры.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЛАВ НА ОСНОВЕ ТВЕРДОГО РАСТВОРА КАРБИДА ТИТАНА В НИКЕЛЕ | 1991 |

|

RU1818866C |

| СПЛАВ НА ОСНОВЕ ТВЕРДОГО РАСТВОРА КАРБИДА МОЛИБДЕНА В НИКЕЛЕ | 1991 |

|

RU1818872C |

| СПЛАВ НА ОСНОВЕ ТВЕРДОГО РАСТВОРА КАРБИДА ХРОМА В НИКЕЛЕ | 1991 |

|

RU1818874C |

| СПЛАВ НА ОСНОВЕ ТВЕРДОГО РАСТВОРА КАРБИДА ЦИРКОНИЯ В НИКЕЛЕ | 1991 |

|

SU1818869A1 |

| СПЛАВ НА ОСНОВЕ ТВЕРДОГО РАСТВОРА КАРБИДА | 1991 |

|

SU1823510A1 |

| СПЛАВ НА ОСНОВЕ ТВЕРДОГО РАСТВОРА КАРБИДА МОЛИБДЕНА В НИКЕЛЕ | 1991 |

|

RU1818870C |

| СПЛАВ, ВКЛЮЧАЮЩИЙ ТВЕРДЫЙ РАСТВОР КАРБИДА ЦИРКОНИЯ В НИКЕЛЕ | 1991 |

|

SU1823514A1 |

| СПЛАВ НА ОСНОВЕ ТВЕРДОГО РАСТВОРА КАРБИДА ТИТАНА В НИКЕЛЕ | 1991 |

|

SU1818868A1 |

| СПЛАВ НА ОСНОВЕ ТВЕРДОГО РАСТВОРА КАРБИДА ВОЛЬФРАМА В НИКЕЛЕ | 1991 |

|

RU1823513C |

| СПЛАВ НА ОСНОВЕ ТВЕРДОГО РАСТВОРА КАРБИДА ВАНАДИЯ В НИКЕЛЕ | 1991 |

|

SU1818871A1 |

Сплав предназначен для наплавки седел и штоков запорной арматуры, применяемой в производстве фторсодержащих соединений. Сплав содержит, мас. карбид хрома 3,0 7,0; твердый раствор карбида хрома в никеле с содержанием карбида хрома 45/7 - 53,35% остальное. Свойства сплава следующие: твердость 2800 5300 МПа; коррозионная стойкость (ток коррозии) (2,5-2,7)·10-5А/см2. 1 табл.

СПЛАВ НА ОСНОВЕ ТВЕРДОГО РАСТВОРА КАРБИДА ХРОМА В НИКЕЛЕ, отличающийся тем, что с целью повышения твердости и коррозионной стойкости во вторсодержащей среде, твердый раствор карбида хрома в никеле содержит 45,7 - 53,35% карбида хрома, а сплав дополнительно содержит карбид хрома при следующем соотношении компонентов, мас.

Карбид хрома 3,0 7,0

Твердый раствор карбида хрома в никеле Остальное

| Игнатов М.Н | |||

| Повышение качества сварных соединений никеля и сплавов на его основе за счет использования карбидов переходных металлов в электродных покрытиях | |||

| Диссертация на соискание степени кандидата технических наук | |||

| Свердловск, УПИ, 1987. |

Авторы

Даты

1995-07-20—Публикация

1991-04-04—Подача