Изобретение относится к породоразру- шающему инструменту, применяемому для калибровки и ст билизации скважин различного назначения, а также по способу армирования инструмента износостойкими элементами,

Целью изобретения является увеличение срока службы калибратора за счет автоматического выдвижения калибрующих вставок из корпуса по мере их износа. В результате экономии на истирающих материалах происходит общее снижение буровых затрат.

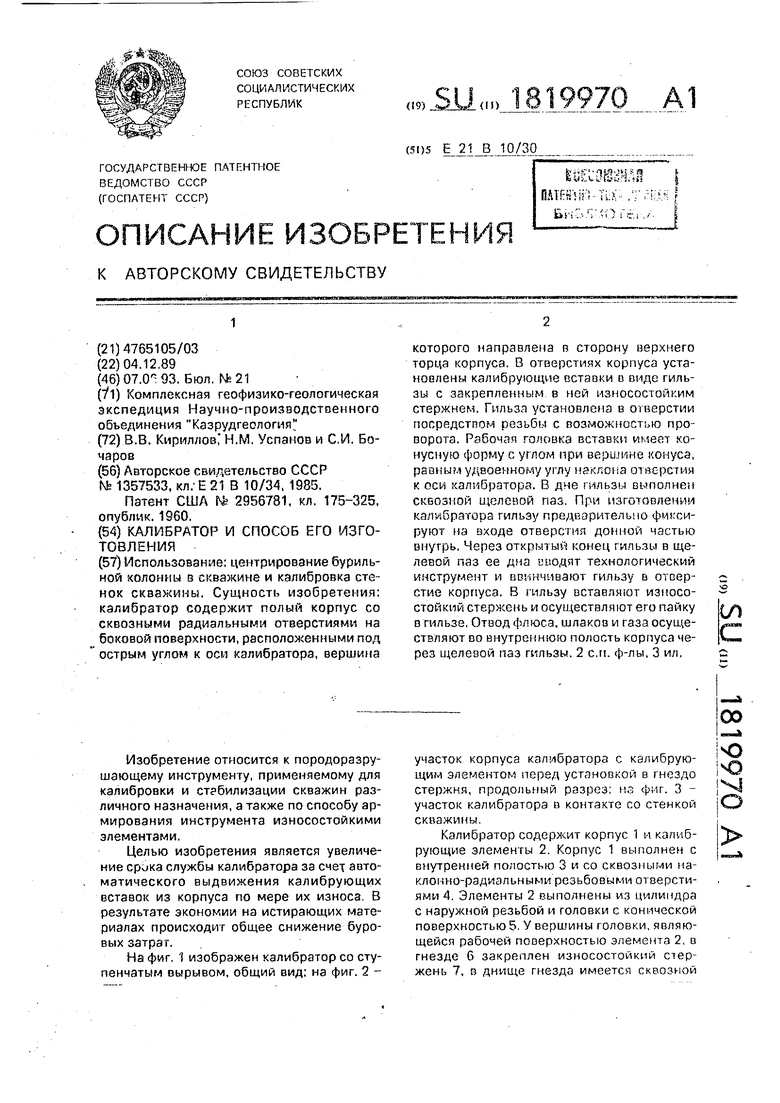

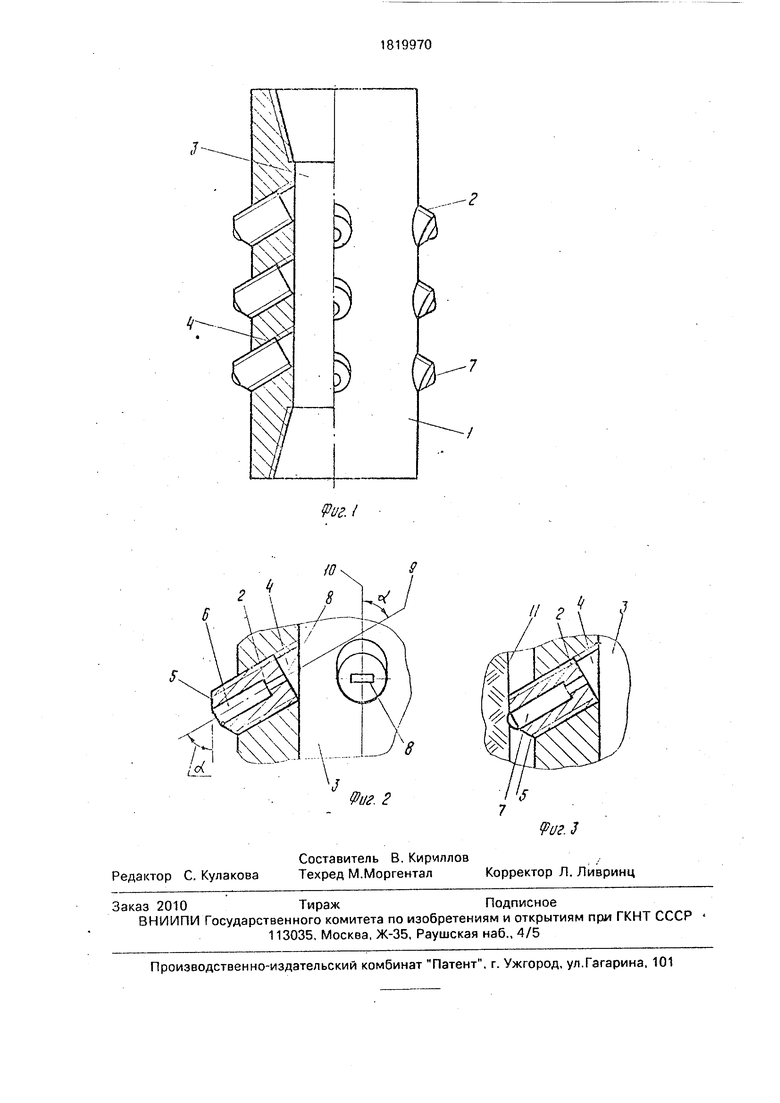

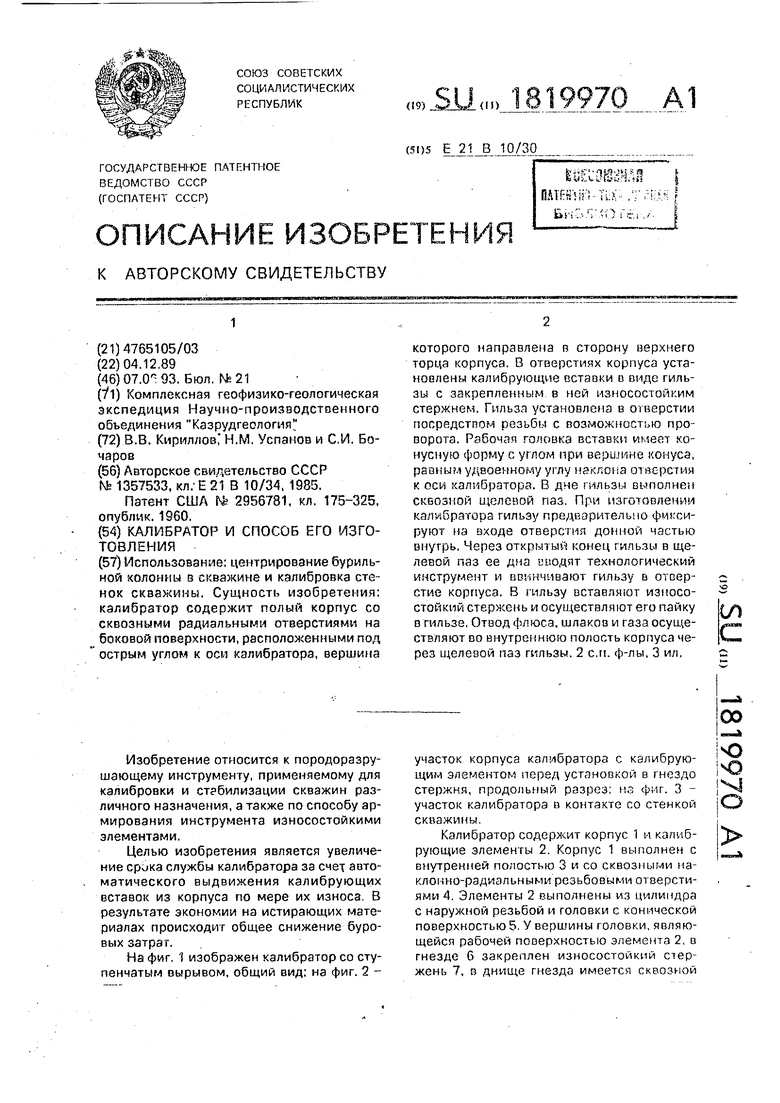

На фиг. 1 изображен калибратор со ступенчатым вырывом, общий вид; на фиг. 2 участок корпуса калибраторз с калибрующим элементом перед установкой в гнездо стержня, продольный разрез; из фиг. 3 - участок калибратора п контакте со стенкой скважины.

Калибратор содержит корпус 1 и калибрующие элементы 2. Корпус 1 выполнен с внутренней полостью 3 и со сквозными наклонно-радиальными резьбовыми отверстиями 4. Элементы 2 выполнены из цилиндра с наружной резьбой и головки с конической поверхностью 5. У вершины головки, являющейся рабочей поверхностью элемента 2, в гнезде 6 закреплен износостойкий стержень 7, в днище гнезда имеется сквозной

00 1Ю

щелевой паз 8, а угол конуса в при вершине элемента 2 равен удвоенному углу наклона а оси 9 резьбового отверстая к оси 10 корпуса 1. С помощью паза 8, в который вставляется технологический инструмент (не показан), производятся крепление элемента 2 в корпусе 1 и вытеснение отходов пайки в полость 3.

Калибратор включают в компоновку низа бурильной колонны и спускают в скважину. В процессе работы калибратора при вращении бурильной колонны изнашиваются его рабочие поверхности. Принцип саморегулирования калибратора по диаметру заключается в выдвижении элементов 2 вдоль оси 9, связанном напрямую с износом стержня 7 и конусной поверхности 5 при взаимодействии со стенкой 11 скважины. Так, при входе калибратора в зауженный участок скважины стерх ень 7 внедряется в стенку 11 скважины и производит ее разрушение, калибруя сжважинудо номинального диаметра. По мере износа стержня 7 в контакт со стенкой 11 выступает конусная поверхность 5. Благодаря тому, что угол конуса© при вершине элемента 2 равен удвоенному углу наклона отверстия 4, обеспечивается плотное прилегание к стенке 11 поверхности 5 на всей длине ее образующей, В результате действия сил трения происходит истирание контактирующих поверхностей и возникает реактивный момент, стремящийся повернуть элемент 2 вокруг оси 9 в направлении, обратном BpaaieHWto снаряда. При направлении навивки резьбы элемента 2, противоположном направлению вращения корпуса 1, происходит выворачивание элемента 2 из корпуса 1. Выдвижение элемента 2 сопровождается опережающим по сравнению со стержнем 7 износом поверхности 5, вследствие чего происходит самозаточка элемента 2.

Износ калибрующих элементов, з следовательно, и их радиальное выдвижение находятся в прямо пропорциональной зависимости от физико-механических свойств пород, т.е. микроизнос калибратора по диаметру постоянно компенсируется микровыдвижением элементов 1 из корпуса 1 на величину износа.

Оптимальный режим отработки инструмента задается конструктивными параметрами калибратора (диаметр и угол наклона элемента, глубина и.шаг резьбы).

Монтаж калибратора калибрующими элементами осуществляется следующим образом.г

0

5

0

5

0

5

0

5

0

5

В отверстие 4 корпуса 1 вставляют тупой конец элемента 2, затем через гнездо 6 в щелевой- паз 8 вводят технологический инструмент и ввинчивают элемент 2 на заданную глубину. Аналогичную операцию проводят со всеми другими элементами. После этого устанавливают в гнездах износостойкие стержни 7 и осуществляют их пайку путем заливки припоя в кольцевые полости между стержнями 7 и стенками гнезд 6. В процессе пайки расплавленный припой под действием силы тяжести и капиллярных сил заполняет зазор между каждым стержнем 7 и стенкой гнезда 6, а газы, флюс и шлаки вытесняются через пазы 8 во внутреннюю полость 3 корпуса 1. Это обеспечивает высокое качество паяльного шва и соответственно надежное крепление стержней 7 в элементах 2.

Формула изобретения

1. Калибратор, содержащий полый корпус с радиальными отверстиями на боковой поверхности и установленные в этих отверстиях калибрующие элементы в виде отдельных вставок, отличающийся тем, что, с целью увеличения срока службы кз- либратора за счет автоматического выдвижения вставок из корпуса по мере их износа, отверстия в корпусе выполнены сквозными с наклоном к оси калибратора под острым углом, вершина которого направлена в сторону верхнего торца корпуса, а каждая вставка выполнена в виде гильзы с закрепленным в ней износостойким стержнем и установлена в отверстии корпуса посредством резьбы с возможностью про- ворота, при этом рабочая головка вставки имеет конусную форму с углом при вершине конуса, равным удвоенному углу наклона отверстия к оси калибратора, з в дне гильзы выполнен сквозной щелеоой паз.

2. Способ изготовления калибратора по п.1, включающий крепление вставок в отверстиях корпуса, отличающийся тем, что гильзу с выполненными в ее дне сквозным щелевым пазом предварительно фиксируют на входе отверстия корпуса донной частью во внутрь, затем через открытый конец гильзы в щелевой паз ее дна вводят технологический инструмент, и ввинчивают гильзу в отверстие корпуса, и гильзу вставляют износостойкий стержень, и осуществляют его пайку в гильзе, при этом отвод флюса, шлаков и газа осуществляют во внутреннюю полость корпуса через щелевой паз гильзы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Виброгаситель-калибратор | 2018 |

|

RU2695442C1 |

| КАЛИБРАТОР-ЦЕНТРАТОР | 2010 |

|

RU2460867C2 |

| КАЛИБРАТОР | 1999 |

|

RU2164285C1 |

| КАЛИБРАТОР СТВОЛА СКВАЖИНЫ | 2008 |

|

RU2377385C2 |

| БУРОВОЕ ДОЛОТО СО СТАБИЛИЗАТОРОМ-КАЛИБРАТОРОМ | 2005 |

|

RU2294424C2 |

| АЛМАЗНОЕ ДОЛОТО С МЕХАНИЧЕСКИМ КРЕПЛЕНИЕМ РЕЗЦОВ | 2013 |

|

RU2536901C2 |

| КАЛИБРАТОР СТВОЛА СКВАЖИНЫ | 2013 |

|

RU2531982C1 |

| Лопастной калибратор | 1979 |

|

SU836333A1 |

| РАСШИРИТЕЛЬ-КАЛИБРАТОР РАЗДВИЖНОЙ | 2010 |

|

RU2425944C1 |

| СПОСОБ АРМИРОВАНИЯ КОРПУСОВ АЛМАЗНЫХ БУРОВЫХ ДОЛОТ | 2008 |

|

RU2389857C2 |

Использование: центрирование бурильной колонны з скважине и калибровка стенок скважины. Сущность изобретения: калибратор содержит полый корпус со сквозными радиальными отверстиями на боковой поверхности, расположенными под острым углом к оси калибратора, вершина которого направлена в сторону верхнего торца корпуса. В отверстиях корпуса установлены калибрующие вставки в виде гильзы с закрепленным в ней износостойким стержнем. Гильза установлена в отверстии посредством резьбы с возможностью про- ворота. Рабочая головка вставки имеет конусную форму с углом при вершине конуса, равным удвоенному углу наклона отверстия к оси калибратора. В дне гильзы выполнен сквозной щелевой паз, При изготовлении калибратора гильзу предварительно фиксируют на входе отверстия донной частью внугрь. Через открытый конец гильзы в щелевой паз ее дна вводят технологический инструмент и ввинчивают гильзу в отверстие корпуса. В гильзу вставляют износостойкий стержень и осуществляют его пайку в гильзе. Отвод флюса, шлаков и газа осуществляют во внутреннюю полость корпуса через щелеаой паз гильзы. 2 с,п. ф-лы. 3 ил. ел

9иг. 2

| Регулируемый калибратор | 1985 |

|

SU1357533A1 |

| Патент США № 2956781, кл | |||

| Ручной прибор для загибания кромок листового металла | 1921 |

|

SU175A1 |

| Пробочный кран | 1925 |

|

SU1960A1 |

Авторы

Даты

1993-06-07—Публикация

1989-12-04—Подача