Изобретение относится к технике для электрохимической защиты подземных и подводных металлических сооружений от коррозии и предназначено для измерения электрохимического и поляризационного потенциала сооружения.

Цель изобретения повышение информационных возможностей за счет объединения на одной подложке двух измерительных датчиков: датчика электрохимического потенциала и датчика поляризационного потенциала.

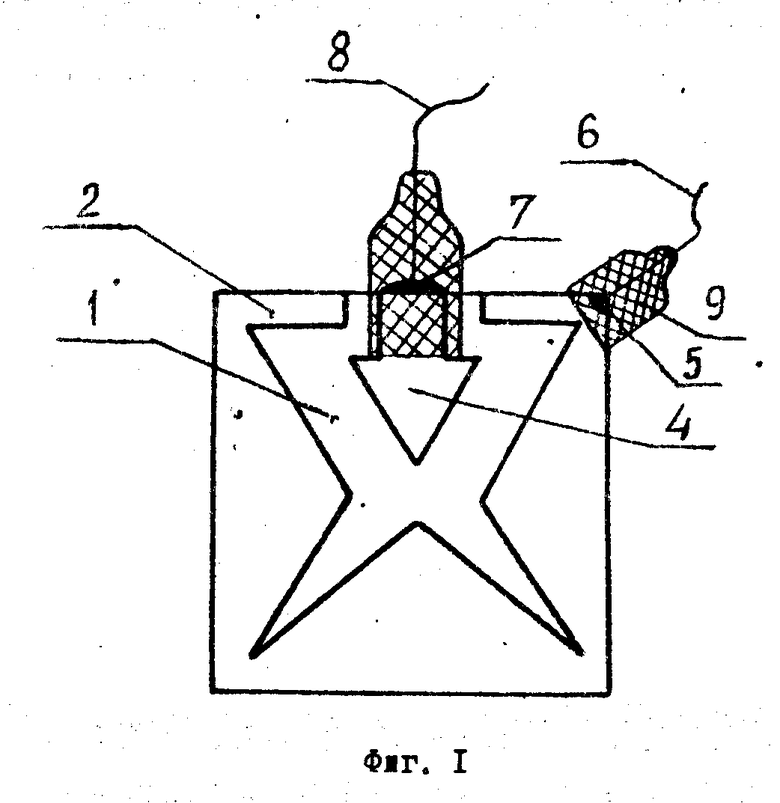

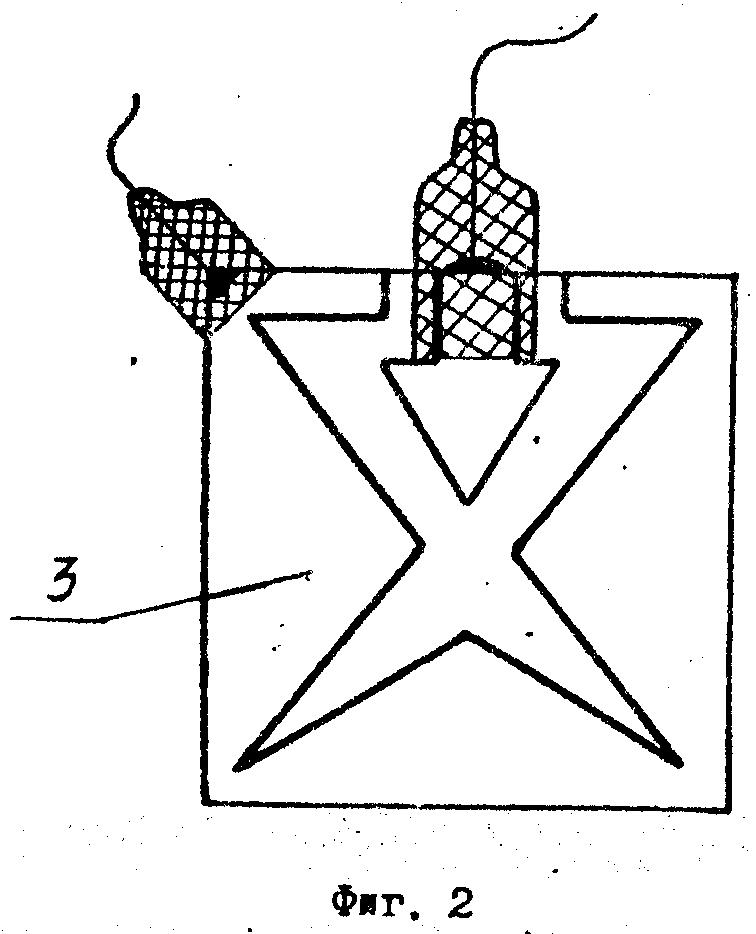

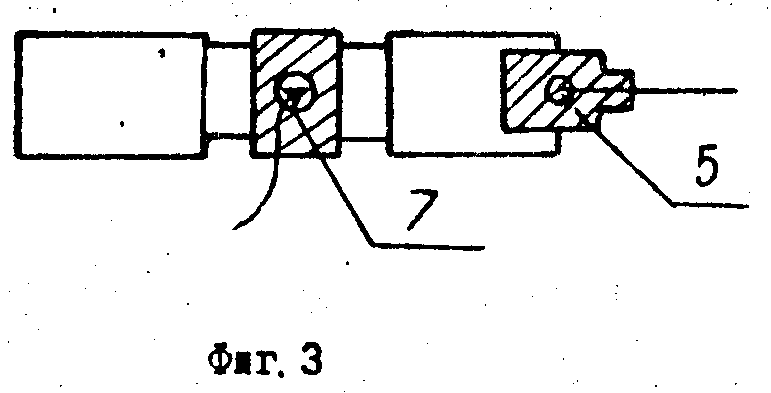

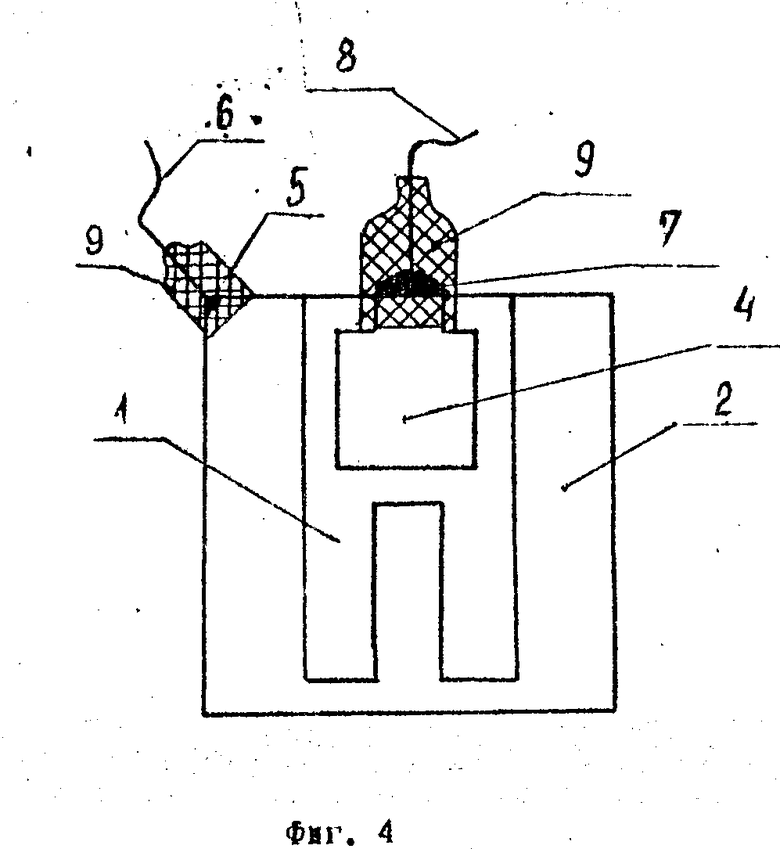

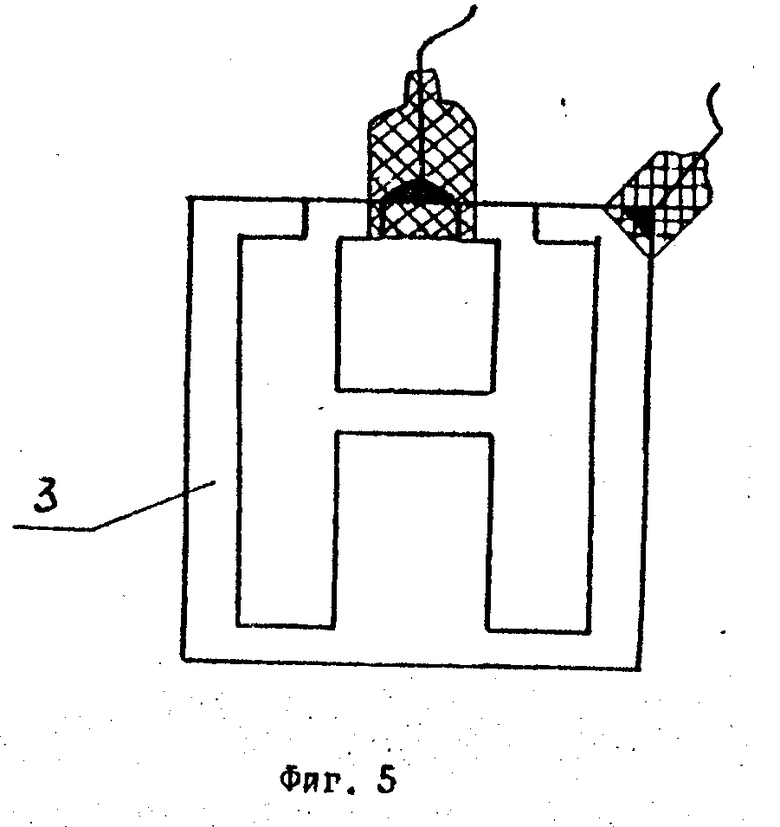

На фиг. 1 приведена конструкция датчика электрохимического потенциала с секторными электродами, вид спереди; на фиг. 2 то же, вид сзади; на фиг. 3 то же, вид сверху; на фиг. 4 конструкция датчика электрохимического потенциала с прямоугольными электродами, вид спереди; на фиг. 5 то же, вид сзади.

Датчик электрохимического потенциала содержит подложку 1 из пористой керамики прямоугольной формы. На каждой плоской поверхности подложки 1 расположены электроды 2 и 3 из разнородных металлов. Электроды 2 выполнены из меди, а электроды 3 из титана или никеля, плазменно напыленных на подложке 1. На обоих плоскостях подложки расположен дополнительный электрод 4, выполненный из того же материала, что и защищаемое сооружение и плазменно напыленный на подложке 1.

На торцевой поверхности подложки установлен контактный узел 5 с соединительным кабелем 6. Дополнительный электрод 4 электрически изолирован от остальных электродов и снабжен дополнительным контактным узлом 7 с дополнительным соединительным кабелем 8. Соединительные кабели в контактных узлах припаивают (приваривают) к соответствующим электродам, а место контакта соединительных кабелей и электродов заливают изоляционным компаундом 9.

Дополнительный электрод 4 расположен на обеих поверхностях подложки, причем суммарная площадь дополнительного электрода равна нормированной (обычно нормированную площадь дополнительного электрода принимают равной 625 мм2).

Металлические электроды 2 и 3 расположены на подложке так, что медному электроду на одной поверхности подложки соответствует на противоположной стороне электрод из титана (или никеля). Кроме того, на каждой поверхности подложки разнородные электроды чередуются (например Cu, Ti, Cu на одной поверхности и Ti, Cu, Ti на противоположной).

Датчик электрохимического потенциала устанавливают в непосредственной близости от катодно защищаемого подземного металлического сооружения. При этом электроды 3 и 4 должны быть расположены параллельно подземному сооружению. Защитный потенциал металлического сооружения определяют с помощью вольтметра (на чертежах не показано), подключенного между металлическим сооружением и соединительным кабелем 6 и электрически соединенного в контактном узле с электродами 2 и 3. Для измерения поляризационного потенциала подземного сооружения используется известный метод с использованием коммутатора, вольтметра и накопительной емкости. При этом электрод и датчик поляризационного потенциала периодически соединяют с подземным сооружением, в результате чего он поляризуется до потенциала сооружения. После достижения потенциала сооружения электрод соединяют с вольтметром, зашунтированного накопительной емкостью. Вторая клемма вольтметра соединена с соединительным кабелем датчика электрохимического потенциала.

Точность измерения поляризованного потенциала подземного сооружения определяется в значительной степени соотношением площадей и медного, и титанового (никелевого) электродов. Экспериментально установлено, что суммарная площадь медного электрода должна превышать суммарную площадь титанового (никелевого) электрода в 1,8-2 раза. При этом относительная погрешность измерения датчика по отношению к хлор-серебряному электроду не превышает 1-1,2% Внутренняя проводимость датчика также влияет на точность измерения, особенно при высокоомных грунтах. Для повышения внутренней проводимости датчика керамическую подложку пропитывают водным раствором электролита. В качестве электролита может быть использован 5-20%-ный раствор NaCl или КаСl. При работе датчика в морской воде или в солончаках пропитку можно не производить.

Дополнительный электрод 4 должен быть выполнен из того же материала, что и защищаемое сооружение. Отличие в химическом составе электрода 4 и защищаемого сооружения приводит к резкому увеличению погрешности измерения (до 20% и выше). Электрод 4 наносят на подложку методом плазменного напыления в среде инертных газов. Металлический порошок для напыления получают из расплава трубной стали (защищаемого сооружения) путем продувки в струе инертных газов. Технология получения металлического порошка трубной стали может быть иной, но при этом химический состав металлического порошка должен соответствовать химическому составу защищаемого сооружения.

Нанесение электродов на предварительно подготовленную керамическую подложку осуществляют методом плазменного напыления с помощью специальных шаблонов. Подготовка подложки заключается в пескоструйной обработке всех поверхностей, при этом обеспечивается высокая адгезия. Испытания опытных образцов показали, что удельные усилия отрыва плазменно напыленных электродов при напылении в среде инертных газов составляют 10-15 кг/см2, а при вакуумном напылении 20-30 кг/см2. Наилучшие результаты при напылении титанового электрода дает вакуумное напыление. При этом обеспечивается минимальный расход порошкового металла. Толщина стального электрода (дополнительного) должна составлять 0,25-0,35 мм, а толщина остальных электродов 0,1-0,2 мм.

Последний этап при плазменном напылении в области контактных узлов должен предусматривать напыление медным порошком для упрощения пайки соединительного кабеля. Для обеспечения надежного и долговечного электрического контакта соединительного кабеля с электродами датчика место пайки заливают изоляционным компаундом на основе эпоксидных смол с соответствующими добавками. Для заливки компаундом используются специальные формы, что позволяет сократить расход материалов.

Коррозийная стойкость электродов датчика обеспечивается их взаимным расположением на поверхностях подложки (как указано выше). Вследствие различия величин стационарных потенциалов разноименных электродов имеет место протекание токов через электропроводящие цепочки в микропорах подложки. Кроме того, суммарная площадь дополнительного (стального) электрода должна быть в 5-10 раз меньше суммарной площади медного электрода.

Металлоемкость датчика при плазменном напылении всех электродов уменьшается в 20-30 раз по сравнению с традиционно изготовленными электродами. А изготовление дополнительного электрода с одинаковым химическим составом, что и защищаемое сооружение, позволяет повысить точность измерения поляризационного потенциала.

Датчик не требует периодического обслуживания для заливки растворов и может работать в любом положении, в любой точке защищаемого сооружения, в любых грунтах в широком диапазоне температур, включая условия вечной мерзлоты.

Использование: электрохимическая защита подземных сооружений от коррозии. Сущность изобретения: датчик содержит подложку из пористой керамики прямоугольной формы. На каждой плоской поверхности подложки расположены металлические электроды из разнородных металлов меди и титана, плазменно напыленных на подложке. На обеих плоскостях подложки расположен дополнительный электрод, выполненный из того же материала, что и защищаемое сооружение, и плазменно напыленный на подложке. 5 ил.

ДАТЧИК ЭЛЕКТРОХИМИЧЕСКОГО ПОТЕНЦИАЛА, содержащий пластинчатые электроды из разнородных металлов, плазмено напыленных на подложке из пористой керамики, пропитанной водным раствором электролита, соединительный кабель и контактный узел, отличающийся тем, что, с целью повышения информативных возможностей датчика, в него введен дополнительный электрод из того же материала, что и защищаемое сооружение, электрически изолированный от остальных электродов, расположенных на данной подложке, и выполненных в виде плазменно напыленной пластины, расположенной на обеих поверхностях керамической подложки, причем на одной из торцовых поверхностей подложки расположен дополнительный контактный узел, соединенный с дополнительным кабелем, который припаян к дополнительному электроду.

| Авторское свидетельство СССР N 1192408, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| ДАТЧИК ЭЛЕКТРОХИМИЧЕСКОГО ПОТЕНЦИАЛА | 1986 |

|

SU1421000A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1996-03-10—Публикация

1990-10-02—Подача