Изобретение относится к измерительной технике и предназначено для контроля целостности проводящих покрытий на диэлектриках, необходимой для предотвращения образования разности потенциалов электростатических зарядов на поверхности изделия при эксплуатации. В процессе эксплуатации ракеты-носителя (РН), например, РН "Энергия", с расположенными на внешней поверхности металлического корпуса диэлектриками для теплоизоляции или теплозащиты изделия, возникает необходимость образующиеся локальные заряды статического электричества на диэлектриках приводить к общему потенциалу изделия. Образование разности потенциалов статического электричества на поверхности, разряды которого (между локальными участками) оказывают неблагоприятные воздействия на электроаппаратуру и радиосвязь, способствуют возникновению пожаров и взрывов изделия. Для решения этой задачи на внешнюю поверхность диэлектрика наносится токопроводящее покрытие [1, 2, 3]. При нанесении токопроводящего покрытия на пористые диэлектрики, например, на РН "Энергия" в качестве диэлектрического материала используется пенополиуретан [4], возникает опасность образования (за счет пористости материала) локальных участков токопроводящего покрытия, образованных замкнутыми микротрещинами, площадь которых не должна, на которой накапливается электростатический заряд, энергия разряда которого способна вызывать воспламенение или взрыв пожаровзрывоопасных сред, например, кислорода, водорода и т.п., т.е. по условиям безискровой электризации должны быть исключены разряды статического электричества с энергией зажигания выше 10-5 Дж. Так, например, для РН "Энергия" эти участки не должны превышать более 10000 мм2 [4].

Известен способ определения дефектов в токопроводящих структурах, заключающийся в нагревании структуры, измерении ее сопротивления и определении дефекта по величине приращения сопротивления; контролируемую структуру нагревают внешним источником тепла, сканируя его по длине структуры, а координаты дефекта определяют по зависимости величины приращения электрического сопротивления структуры от координаты источника тепла при постоянстве протекающего через структуру тока [5[.

Недостатком известного способа является то, что необходим точечный источник тепла, сканирующий по поверхности, требуется длительное время и не технологично для диэлектриков больших площадей, покрытых токопроводящим покрытием, например для летательных аппаратов, после нанесения отделочной краски на токопроводящее покрытие определить дефект не представляется возможным.

За прототип данного предполагаемого изобретения выбран принцип работы емкостного датчика для измерения длины усталостной трещины [6], где по величине отклонения емкости определяют длину трещины. Для чего на изоляционную подложку наклеивают или напыляют металлическую обкладку и подложку наклеивают на поверхность электропроводной детали так, чтобы направление зубьев совпало о направлением действующих механических усилий.

Однако известный способ имеет следующие недостатки:

1. Занимает длительное время на проведение контроля целостности покрытия на диэлектриках большой площади, контроль неэффективен;

2. Приклеивание датчика является не технологичной операцией, отрыв его от токопроводящего покрытия, после контроля, может привести к разрушению покрытия;

3. При контроле целостности покрытия требуется дополнительный расход на клеящий материал;

4. Приклеивание датчика на поверхность отделочной краски, нанесенной на токопроводящее покрытие для контроля целостности после длительного хранения, также может привести при снятии с поверхности датчика к разрушению покрытия;

5. Затрачивается время на фиксирование не только замкнутых, но и незамкнутых микротрещин токопроводящего покрытия

Целью предполагаемого изобретения является повышение эффективности и сокращение сроков контроля путем определения грубых дефектов или наличия мелких.

Поставленная цель достигается тем, что в способе контроля целостности токопроводящего покрытия на диэлектрическом материале, нанесенном на металлическое основание, измеряют емкость конденсатора, одна из обкладок которого токопроводящее покрытие, а вторая - основание и по результатам испытаний, сравнивая полученное значение с эталонным, судят о целостности покрытия, дополнительно измеряют емкость конденсатора, второй обкладкой которого является плоский электрод, перемещаемый эквидистантно поверхности покрытия, разбитой на участки, каждый из которых соизмерим по площади с электродом, при этом сначала плоский электрод образуют из совокупности последовательно составленных и параллельно соединенных пластин, поочередно исключая которые, получают измерения емкости, по которым судят о координатах дефектов в пределах обозначенного участка, затем в качестве плоского электрода используют единичную пластину, которую перемещают в пределах участка с обнаруженными дефектами, и получают значения емкости, по которым определяют границы грубых дефектов или наличие мелких.

Признаки, отличающие заявляемое техническое решение от прототипа:

1. Разбивают поверхность контролируемого покрытия на участки;

2. Дополнительно измеряют емкость конденсатора, у которого первой обкладкой является покрытие, второй - плоский электрод;

3. Плоский электрод образуют из последовательно составленных и параллельно соединенных пластин, его площадь равна площади разбитых участков;

4. Электрод перемещают эквидистантно поверхности покрытия, и, поочередно исключая пластины замеряют емкость конденсатора, по которой судят о координатах дефектов в пределах участка;

5. Затем измеряют емкость конденсатора, образованного покрытием и пластиной, которую перемещают эквидистантно поверхности покрытия в пределах участка, и по ней определяют границы грубых дефектов или наличие мелких;

6. При этом сначала плоский электрод образуют из совокупности последовательно составленных и параллельно соединенных пластин, площадь каждой из которых соизмерима с площадью участка покрытия, на котором накапливается электростатический заряд, энергия разряда которого не способна вызвать воспламенение сред, в которых эксплуатируется изделие, перемещают его эквидистантно поверхности покрытия с шагом на величину, соизмеримую с размерами разбитых участков покрытия;

7. В качестве плоского электрода используют единичную пластину соизмеримую по величине с пластинами, из которых выполнен наборный электрод;

8. Единичную пластину эквидистантно перемещают в пределах участка с обнаруженными дефектами, замеряют емкость конденсатора, по изменению которой определяют границы грубых дефектов или наличие мелких.

Наличие отличительных признаков говорит о соответствии заявляемого технического решения критерию "новизна".

Измерение емкости конденсатора, вторая обкладка которого выполнена в виде плоского электрода известно по описанию способа измерения толщины стравленного с поверхности образца слоя материала [7], но здесь электрод перемещается перпендикулярно контролируемой поверхности до тех пор, пока емкость между ним и контролируемой поверхностью станет равной емкости между электродами и контролируемой поверхностью до травления, а затем измеряют величину перемещения электрода, по которой определяют толщину стравленного слоя. В нашем техническом решении электрод перемещают эквидистантно и по изменению емкости судят о нахождении в этом месте дефекта, а также определяют его границы.

Перемещение электрода эквидистантно (позволяющее по изменению емкости судить о локальных дефектах токопроводящего покрытия на диэлектриках) - неизвестно.

Совокупность известных и неизвестного признаков в заявляемом способе позволяет использовать его с новым эффектом: по изменению емкости судить, о локальных дефектах контролируемого покрытия и их границах, т.е. повысить эффективность контроля и сократить его сроки. Это позволяет сделать вывод о соответствии предлагаемого способа критерию "существенные отличия".

Осуществление заявляемого способа производится в следующей последовательности:

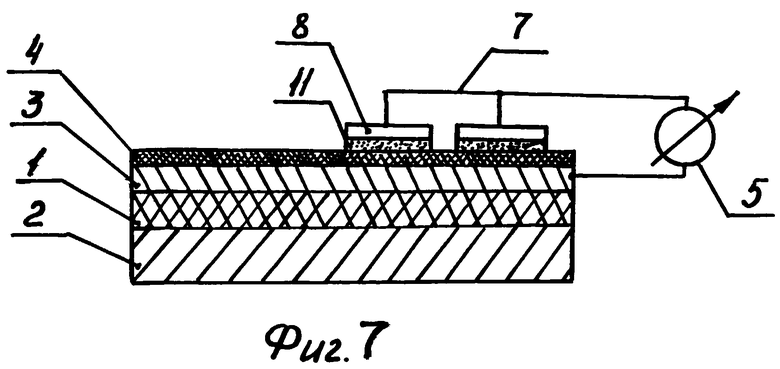

- грубый контроль целостности покрытия - определение координат дефектов - фиг.1, 2, 3, 4, 5, 6, 7;

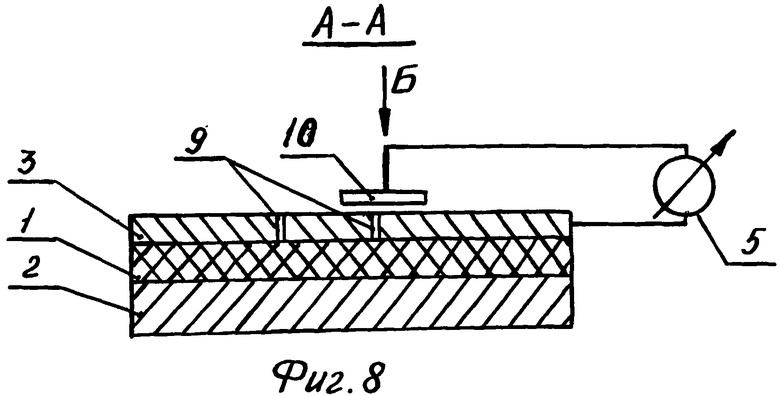

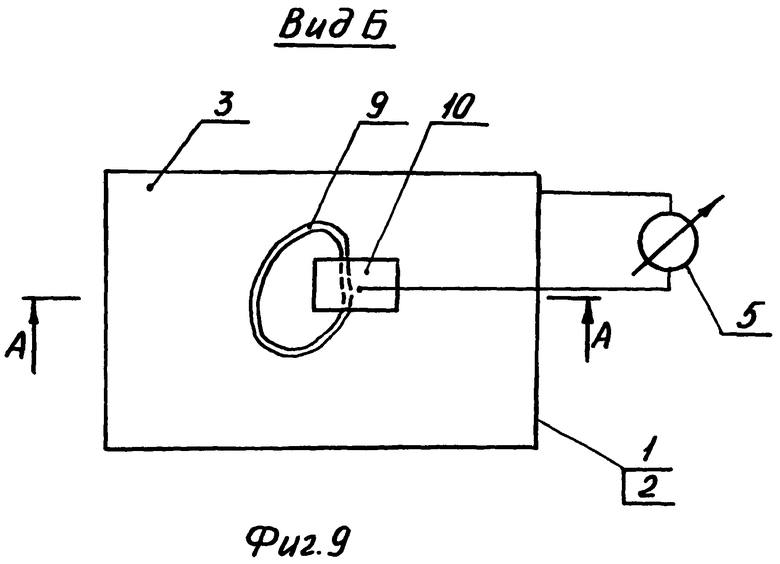

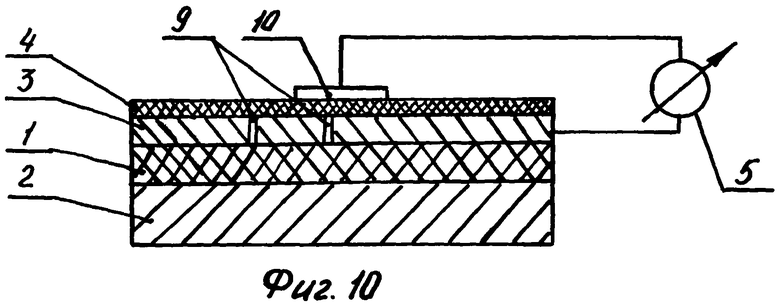

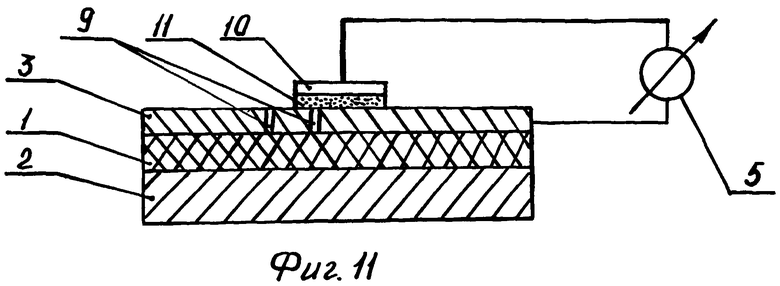

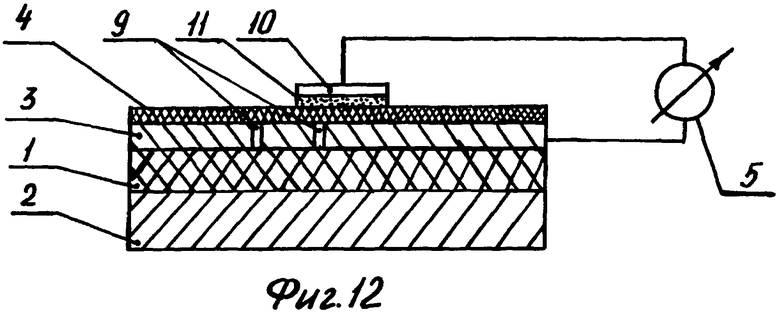

- точный контроль - нахождение границ грубых дефектов или наличие мелких дефектов покрытия - фиг.8, 9, 10, 11, 12 на изделии с дефектами, выявленными при грубом контроле;

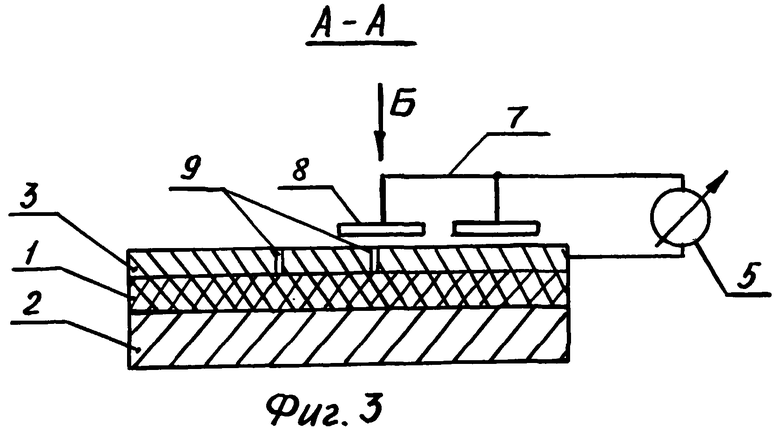

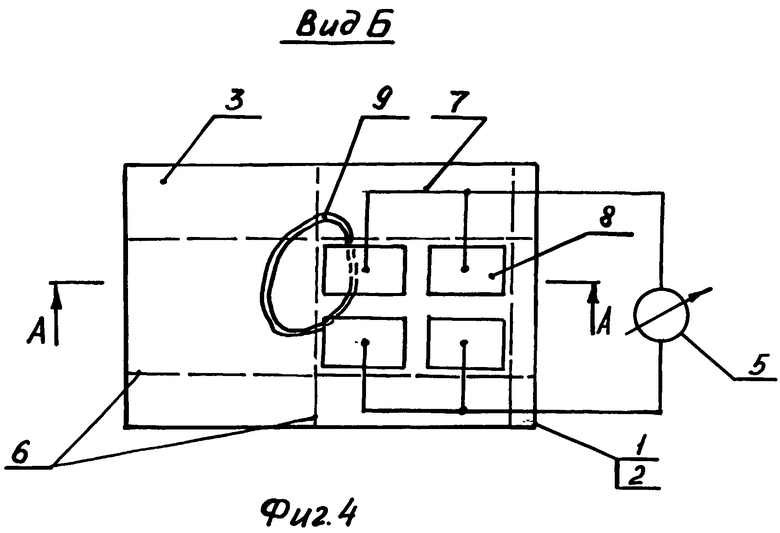

- на фиг.3 - сечение А-А на фиг.4;

- на фиг.4 - вид Б на фиг.3.

Грубый контроль целостности токопроводящего покрытия осуществляется в следующей последовательности.

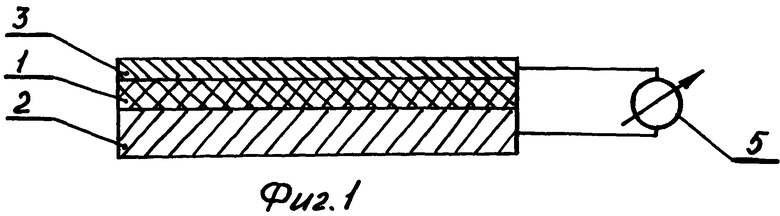

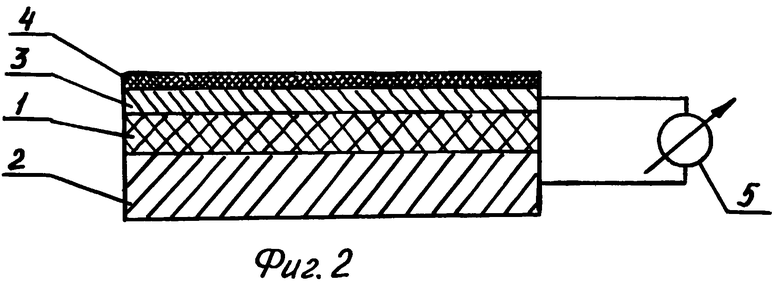

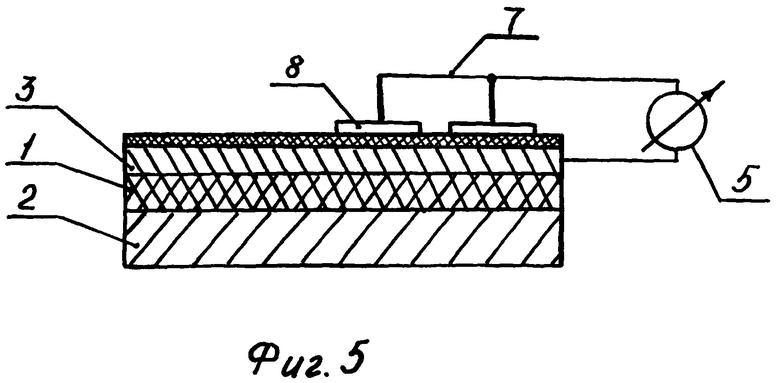

На диэлектрический материал 1, например, пенополиуретан, установленный (напыленный) на металлическое основание 2, например, из алюминиевого сплава, нанесено токопроводящее покрытие 3, например, эмаль ХП-5237 и на него не исключается возможность нанесения отделочной краски 4, например, эмаль XB-16. К металлическому основанию 2 и токопроводящему покрытию 3 присоединяют щупы измерительного прибора 5, например, емкостной мост, для контроля емкости образованного конденсатора и полученное значение сравнивают с эталонным. По отклонению полученного значения судят о качестве нанесенного токопроводящего покрытия (фиг.1, 2).

В случае нарушения целостности токопроводящего покрытия приступают к выявлению дефектов и их координат (фиг.3, 4, 5, 6, 7), для чего поверхность изделия разбивают (условно или делают разметку на поверхности) на участки 6, удобные для проведения контроля и над этими участками размещают в любом порядке, удобном для производства, плоский электрод, размеры которого соизмеримы о размерами этих участков, причем плоский электрод образован из совокупности последовательно составленных и параллельно соединенных гальванической связью 7 пластин 8, площадь каждой из которых выбирается из условия соизмеримости с дефектными участками покрытия, образованными замкнутыми микротрещинами 9, на которых может накапливаться электростатический заряд, энергия разряда которого не способна вызвать воспламенение сред, в которых эксплуатируется изделие.

Щупы измерительного прибора, например цифрового измерителя емкости, подсоединяют к общей точке параллельно соединенных пластин 8 плоского электрода и к токопроводящему покрытию 3. Плоский электрод эквидистантно перемещают над участком 6, с постоянным зазором, в разные стороны на 1/2 величины одной пластины 8 из которых составлен плоский электрод и полученное значение емкости сравнивают с эталонным полученным:

- расчетным путем [8/стр.104/]:

где  - емкость конденсатора образованного единичными пластинами;

- емкость конденсатора образованного единичными пластинами;

С - емкость плоского конденсатора, образованного из совокупности последовательно составленных и параллельно соединенных единичных пластин;

ε - диэлектрическая проницаемость среды между обкладками конденсатора;

S - площадь перекрытия обеих обкладок конденсатора;

d - зазор между обкладками конденсатора,

в нашем случае ε и d равно const. - или полученного экспериментально, т.е. изготавливается образец из диэлектрического материала, располагают его на металлическом основании, а на противоположную сторону диэлектрика наносят токопроводящее покрытие, причем для получения достоверных результатов измерения, покрытие наносят толщиной не менее чем в два раза больше (для исключения возможного образования замкнутых микротрещин) толщины покрытия наносимого на серийном изделии. К токопроводящему покрытию и к металлическому основанию подсоединяют щупы измерительного прибора и по его показаниям фиксируют полученное значение емкости, которое и принимают за эталонное.

Если величина емкости, полученная при контроле токопроводящего покрытия плоским электродом, совпадает с величиной эталонной емкости, то плоский электрод перемещают в разные стороны эквидистантно поверхности токопроводящего покрытия 3 с шагом на величину соизмеримую с размерами разбитых участков покрытия.

Если величина емкости, полученная при контроле покрытия плоским электродом, не совпадает с величиной эталонной емкости, то приступают к определению координат дефектов в пределах обозначенного участка путем отключения единичных пластин 8 соединенных параллельно, из которых составлен электрод и полученную величину емкости сравнивают с эталонной, полученной расчетным путем или экспериментально, для плоского электрода с каждой отключенной пластиной, и по отклонению полученной величины от эталонной величины емкости определяют координаты дефектов.

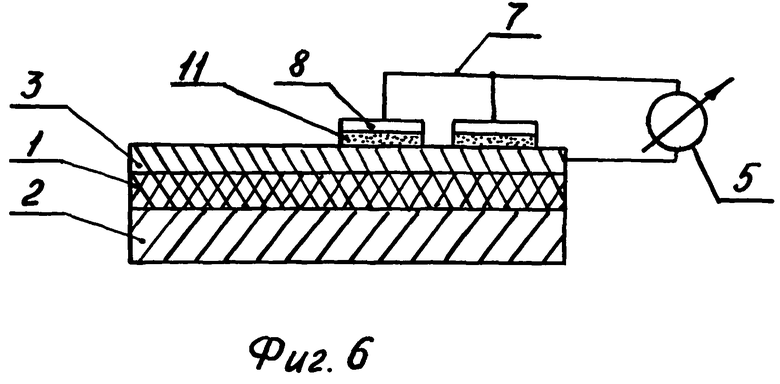

После определения координат дефекта приступают к точному контролю, заключающемуся в определении границ грубых дефектов или наличия мелких, для чего берут единичную пластину 10, соизмеримую по площади с единичными пластинами 8, из которых составлен плоский электрод, размещают ее с постоянным зазором над токопроводящим покрытием 3, у которого имеются дефекты, подсоединяют к единичной пластине 10 и к токопроводящему, покрытию 3 щупы измерительного прибора 5, например, цифровой измеритель емкости и эквидистантно перемещают в разные стороны пластину 10 в пределах участка 6 о обнаруженными дефектами. По изменению величины емкости от величины эталонной емкости определяют границы грубых дефектов токопроводящего покрытия или наличие мелких. Причем на токопроводящее покрытие может быть нанесена отделочная краска 4. На поверхность плоского электрода и на единичную пластину 10 со стороны токопроводящего покрытия 3 может быть закреплена диэлектрическая прокладка 11 для создания постоянного зазора, при этом диэлектрическая постоянная ε отделочной краски 4 и диэлектрической прокладки 11 должны учитываться при определении эталонной емкости для токопроводящих покрытий с отделочной краской.

Конфигурация плоского электрода и единичных пластин 8, 10 может быть любой формы, т.к. фигура измеряемых дефектов, полученная замкнутыми микротрещинами 9, неизвестна, непредсказуема и визуально может быть невидима, особенно если на токопроводящее покрытие нанесена отделочная краска 4.

Использование заявляемого изобретения позволяет:

1. Провести отбраковку изделий, например, летательных аппаратов, имеющих большие габаритные размеры и сложную конфигурацию, в кратчайшие сроки, что позволяет сократить время на сборку изделий за счет сокращения времени контроля качества токопроводящего покрытия, а также на этапе хранения и эксплуатации при подготовке изделия к штатной работе, т.к. выявление изделия с дефектом токопроводящего покрытия перед началом работ и пожароопасных средах дает возможность сохранить изделие и обслуживающее оборудование;

2. Упростить и улучшить технологию контроля качества токопроводящего покрытия в массовом и серийном производстве по изготовлению изделий имеющих большие габариты, у которых возможны дефекты покрытия образованные замкнутыми микротрещинами и не имеющими электрической связи с остальным покрытием;

3. Провести контроль токопроводящего покрытия на собранном изделии, на котором токопроводящее покрытие имеет электрическую связь с корпусом изделия;

4. Снизить стоимость работ контрольных операций (особенно в серийном производстве на определение дефекта токопроводящего покрытия, а следовательно, и стоимость самого изделия;

5. Провести контроль целостности токопроводящего покрытия на диэлектрике без металлического основания;

6. Выявить координаты дефектов токопроводящего покрытия и границы замкнутых микротрещин или малых дефектов;

7. Снизить сроки контроля качества токопроводящего покрытия.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Голубев М.Г., Зазимов В.М. "Методы защиты летательных аппаратов от вредных воздействий молниевых разрядов". Журнал "Проблемы безопасности полетов", №11, 1984 г.

2. Выборочный перевод СИ-78/84 "Труды 8-й международной конференции по защите от молний и статического электричества аэрокосмических и наземных систем".

3. Журнал "L'Aeronautique et L'Astronautique" №83-1980-4", Статья "Защита ракет-носителей от статического электричества".

4. 11Ф36.0000-0 BO-16. Изделие 11Ф36. Схема расположения мест металлизации и заземления. Чертеж общего вида.

5. А.С. СССР №1230402, G01N 27/00, 1986.

6. А.С. СССР №669181, G01B 7/22, 1979 г.

7. А.С. СССР №1201673, G01N 7/03, 1985 г.

8. Квартин М.И. Электромеханические и магнитные устройства автоматики и их расчет. М.: Высшая школа, 1973 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ ЦЕЛОСТНОСТИ ТОКОПРОВОДЯЩЕГО ПОКРЫТИЯ НА ДИЭЛЕКТРИЧЕСКОМ МАТЕРИАЛЕ | 2012 |

|

RU2504730C1 |

| Способ контроля печатных плат | 1989 |

|

SU1690235A1 |

| СПОСОБ КОНТРОЛЯ ИЗОЛЯЦИИ КАБЕЛЬНОГО ИЗДЕЛИЯ | 2012 |

|

RU2491562C1 |

| Устройство для определения теплофизических характеристик материалов конструкций | 1980 |

|

SU922607A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ НАЛИЧИЯ И/ИЛИ ХАРАКТЕРИСТИК ОБЪЕКТА ИЛИ ЕГО СОСТАВЛЯЮЩИХ, ПРЕИМУЩЕСТВЕННО ДЛЯ ОБЪЕКТОВ СЕЛЬСКОХОЗЯЙСТВЕННОГО НАЗНАЧЕНИЯ | 1994 |

|

RU2066521C1 |

| Устройство для изготовления керамических образцов методом электрофореза | 1982 |

|

SU1073600A1 |

| Способ контроля степени дисперсностиизМЕльчЕННыХ ТОКОпРОВОдящиХМАТЕРиАлОВ | 1979 |

|

SU805128A1 |

| ТОНКОПЛЕНОЧНЫЙ КОНДЕНСАТОР ДЛЯ ПОВЕРХНОСТНОГО МОНТАЖА В НЕСИММЕТРИЧНЫЕ ПОЛОСКОВЫЕ ЛИНИИ | 2010 |

|

RU2460164C2 |

| ЕМКОСТНЫЙ ЭЛЕКТРОМЕХАНИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ | 2006 |

|

RU2306662C1 |

| СПОСОБ КОНТРОЛЯ ВНУТРЕННИХ ЭЛЕКТРИЧЕСКИХ ЦЕПЕЙ ЭЛЕКТРОДОВ ЭЛЕКТРОВАКУУМНОГО ПРИБОРА | 2001 |

|

RU2201598C2 |

Изобретение относится к измерительной технике и предназначено для контроля целостности проводящих покрытий на диэлектриках. Заявленный способ емкостного контроля токопроводящего слоя на диэлектрике заключается в том, что диэлектрик контактируют с электродом, измеряют электрическую емкость между этим электродом и токопроводящим слоем и по значению этой емкости определяют площадь указанного слоя. Далее сканируют поверхность слоя составным электродом, поочередно коммутируя его компоненты, а затем один из них перемещают в пределах выявленных дефектных зон в контролируемом слое. Технический результат - повышение точности контроля измерения площади токопроводящего слоя вследствие нарушения его целостности и фиксации координат этого нарушения. 12 ил.

Способ емкостного контроля токопроводящего слоя на диэлектрике, заключающийся в том, что диэлектрик контактируют с электродом, измеряют электрическую емкость между этим электродом и токопроводящим слоем и по значению этой емкости определяют площадь указанного слоя, отличающийся тем, что, с целью повышения точности контроля изменения указанной площади вследствие нарушения целостности токопроводящего слоя и фиксации координат этого нарушения, сканируют поверхность слоя составным электродом, поочередно коммутируя его компоненты, а затем один из них перемещают в пределах выявленных дефектных зон в контролируемом слое.

Авторы

Даты

2012-12-27—Публикация

1989-10-03—Подача