Изобретение относится к измерительной технике и более конкретно к пирометрам частичного излучения, предназначенным для измерения температуры рабочих лопаток турбины газотурбинного двигателя (ГТД).

Известен объектив ОПП, состоящий из линзы, гибкого волоконного световода, тубуса и гибкой защитной оболочки для световода, выполненной из нержавеющей трубки. Этот объектив обладает низкой термо- и вибростойкостью из-за отсутствия на тубусе объектива радиатора, предохраняющего от перегрева проклеенный конец световода, и характеризуется низкими эксплуатационными свойствами из-за наличия нержавеющей трубки в качестве защитной оболочки световода, которая при вибрациях и частых изгибах по одному месту приобретает в этом месте наклеп и ломается, что является одной из причин отказа.

Известны объективы ОПП [1], имеющие на тубусе радиатор, состыкованный с гофрированным рукавом, применяемым в качестве защитной оболочки волоконного световода. Данные объективы обладают повышенной вибростойкостью, но недостаточной термостойкостью из-за малой эффективности радиатора.

Наиболее близким техническим решением к заявляемому является объектив ОПП [2], имеющий радиатор на тубусе, к которому пристыковывается защитная оболочка гибкого волоконного световода, выполненная из гофрированного металлорукава в оплетке, герметично заделанного в оправку припоем типа ВПР [3]. Недостатками указанного технического решения являются низкая эффективность радиатора, отводящего тепло от проклеенного конца световода, которая обуславливает низкую термостойкость и большие длинновые габариты жесткой части объектива.

Целью настоящего изобретения является снижение габаритов жесткой части объектива и увеличение термостойкости объектива.

Цель изобретения достигается тем, что тубус объектива, к которому крепятся с одной стороны линза, а с другой стороны радиатор с металлорукавом, выполнен из стали, имеющей низкий коэффициент теплопроводности. На наружной и внутренней поверхности тубуса выполнены проточки, сокращающие сечение стенки тубуса и увеличивающие его тепловое сопротивление.

Заделка металлорукава в оправку выполнена снаружи металлорукава, не давая возможности ему изгибаться в этом месте, что позволяет расположить во внутренней полости металлорукава негибкую проклеенную часть волоконного световода - это сокращает габариты жесткой части объектива. Снаружи тубуса имеются радиаторы, выполненные из материалов с высокой теплопроводностью, например из меди. Проклеенная часть волоконного световода заделана в дополнительный радиатор, выполненный из материала с высокой теплопроводностью (например из меди).

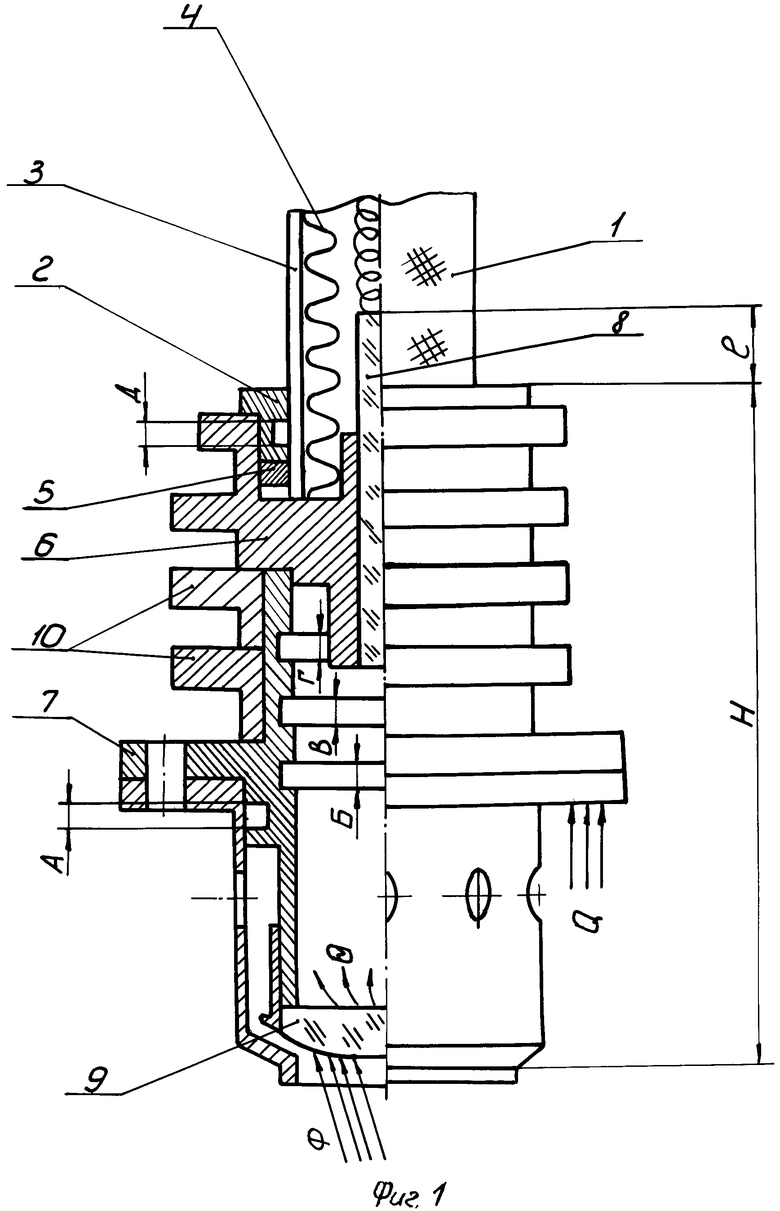

Сущность изобретения поясняется фиг. 1.

Гофрированный металлорукав 1, применяемый в качестве защитной оболочки для световода, заделан в оправку 2, обжимающую оплетку 3. Оправка 2 расположена на внешней поверхности защитной оболочки.

К оправке 2 пристыкована технологическая шайба 5, необходимая для выполнения герметичной пайки (сварки) гофры 4, оплетки 3 и оправки 2, являющихся составными частями защитной оболочки для световода. Оправка 2 герметично пристыкована также к медному радиатору 6, который образует своей наружной поверхностью, расположенной внутри тубуса 7, петлевую полость вместе с внутренней поверхностью тубуса 7. Тубус 7 выполнен из материала с низким коэффициентом теплопроводности, например из стали типа 12х18Н9Т. На наружной поверхности тубуса 7 имеется проточка А, а на внутренней - проточки Б, В и Г, увеличивающие его тепловое сопротивление. Тубус 7 контактирует с линзой 9 и медными радиаторами 10. Радиатор 6 служит для отвода тепла с проклеенной части световода 8 и центровки главной оптической оси световода.

Габариты Н жесткой части объектива сокращаются за счет того, что конфигурация радиатора 6 и узла заделки металлорукава 1, состоящего из оплетки 3, гофры 4, оправки 2 и шайбы 5, позволяет расположить проклеенную часть световода 8 внутри гофры 4 на величину ℓ относительно наружного торца оправки 2.

Заявляемые устройства: объектив ОПП, радиатор объектива и узел заделки металлорукава - работают следующим образом.

Линза 9, температура которой при работе достигает +650°C:

1) передает лучистый поток Ф от лопатки на торец проклеенного конца световода 8, который является наименее термостойкой частью объектива. Величина температуры источника излучения, от которого передается тепловой поток Ф, может достигать +1500°C, а термостойкость проклеенного конца световода - не более +350°C.

2) с ее поверхности снимается поток тепла Q за счет перемещения (перетекания) воздуха, расположенного во внутренней замкнутой полости объектива, в направлении от внутренней поверхности линзы к полированному торцу проклеенной части световода 8.

Теплопередача теплового потока Q с фланца на тубусе, прогретого при работе до 650°C…1100°C, происходит вдоль тубуса 7. Величина Q уменьшается за счет проточек А, Б, В, Г, повышающих тепловое сопротивление тубуса и частично снимается медными ребрами 10.

Способ стыковки гофрированного металлорукава 1 с оправкой 2 заключается в следующей последовательности технологических операций:

1) Оправка 2 одевается на наружную поверхность металлорукава 1.

2) Производится обжимка наружной поверхности оправки 2 для фиксации перед пайкой гофры 4, оплетки 3 и оправки 2 между собой.

3) Устанавливается на наружной поверхности металлорукава 1 перед оправкой 2 технологическая шайба 5 и колечко припоя типа ВПР-3, примерно равное по массе технологической шайбе 5 и имеющее с шайбой 5 одинаковое электрическое сопротивление для вихревых токов "Фуко".

4) Размещается узел заделки металлорукава с колечком припоя в вакуумной камере так, что оси вращения всех деталей узла заделки располагаются вертикально, соосно высокочастотному индуктору, при этом припой и технологическая шайба 5 располагаются в центре индуктора.

5) Создается вакуум 10-3 мм рт.ст. в вакуумной камере.

6) Производится высокочастотный разогрев узла заделки металлорукава, который сопровождается тем, что:

- технологическая шайба 5 и колечко припоя разогреваются одновременно до одинаковой температуры, поскольку они имеют одинаковое электрическое сопротивление для вихревых токов "Фуко";

- при достижении температуры плавления (1200°C) припой переходит в жидкое состояние и обтекает (смачивает) технологическую шайбу 5 со всех сторон за счет сил поверхностного натяжения жидкой фазы припоя, одновременного достижения равенства температуры припоя и технологической шайбы 5;

- жидкий припой смачивает оправку 2, гофру 4 и оплетку 3, частично выходя из зоны индукционного разогрева узла заделки металлорукава.

7) Отключается индукционный разогрев, снимается вакуум.

8) Срезается конец металлорукава, выходящий за пределы технологической шайбы 5.

9) Производится проверка узла заделки металлорукава на герметичность.

Для технологической обжимки оправка 2 имеет поднутрение на внутренней цилиндрической поверхности.

Данное поднутрение частично заполняется припоем ВВР-3 при пайке и способствует лучшей герметизации металлорукава с оправкой 2 и является, таким образом, своеобразным барьером для протекания припоя при пайке на величину, не выходящую за пределы торца оправки 2, ограничивающего габариты Н жесткой части объектива.

Основными преимуществами заявляемого объектива ОПП по сравнению с аналогами и прототипом являются:

- повышенная вибро- и термостойкость и малые габариты жесткой части объектива.

Повышенная термостойкость заявляемого объектива ОПП обеспечивается:

1. Наличием медных ребер на стальном тубусе объектива.

2. Наличием петлевой полости, образованной внутренней поверхностью тубуса и наружной поверхностью дополнительного медного радиатора, в который заделывается проклеенный конец световода.

Уменьшение габаритов жесткой части заявляемого объектива по сравнению с приведенными аналогами и прототипом достигается:

1. Повышением эффективности работы радиатора за счет комбинации материалов, его отдельных частей: стали, имеющей низкий коэффициент теплопроводности и меди, имеющей высокий коэффициент теплопроводности.

2. Конфигурацией тубуса, имеющего проточки на внутренней и наружной поверхности для увеличения его теплового сопротивления.

3. Конфигурацией радиаторов, один из которых (первый) расположен на наружной поверхности тубуса, а другой - одной своей частью входит внутрь тубуса, образуй с ним петлевую полость, а другой своей частью выходит наружу объектива, составляя с первым радиатором единую наружную поверхность радиатора объектива.

4. Размещением проклеенной части световода внутри гофрированного металлорукава.

Заявляемый объектив ОПП с уменьшенными габаритами жесткой части и повышенной термостойкостью позволяет применять ОПП на изделиях с малыми подкапотными и межконтурными пространствами, имеющих высокий температурный режим работы, что повышает тягу ГТД на 15-20%, а его ресурс на 50%.

Источники информации

1. Патент Франции №2304908.

2. А.С. №1841077.

3. А.С. №602726.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОБЪЕКТИВ ОПТИЧЕСКОГО ПИРОМЕТРИЧЕСКОГО ПРЕОБРАЗОВАТЕЛЯ И СПОСОБ ЗАЩИТЫ ЕГО ОТ КОПОТИ И ПЕРЕГРЕВА | 1982 |

|

SU1841077A1 |

| ОПТИЧЕСКИЙ ПИРОМЕТРИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ | 1985 |

|

SU1841080A1 |

| ОБЪЕКТИВ ОПТИЧЕСКОГО ПИРОМЕТРИЧЕСКОГО ПРЕОБРАЗОВАТЕЛЯ | 1984 |

|

SU1841079A1 |

| ОПТИЧЕСКИЙ ПИРОМЕТР | 1993 |

|

RU2046303C1 |

| Фотоэлектрический пирометр | 1976 |

|

SU744249A1 |

| ОПТИЧЕСКИЙ ПИРОМЕТРИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ | 1981 |

|

SU1841078A1 |

| ОПТИЧЕСКИЙ ПИРОМЕТР | 1999 |

|

RU2169910C2 |

| ОПТИЧЕСКИЙ ПИРОМЕТР | 1999 |

|

RU2176385C2 |

| ОПТИЧЕСКИЙ ПИРОМЕТР | 1999 |

|

RU2176386C2 |

| Гибкий металлический трубопровод | 1984 |

|

SU1201605A2 |

Изобретение относится к области измерительной техники. Оптическая система пирометра содержит цилиндрический тубус, один торец которого скреплен с линзой, а другой с радиатором, выполненным в виде оребренной цилиндрической поверхности, расположенной на внешней поверхности тубуса, волоконный световод, гофрированный металлорукав, связанный с радиатором через узел заделки. Торцевой конец волоконного световода состыкован с дополнительным радиатором, а другой конец волоконного световода в виде световодного жгута расположен внутри гофрированного металлорукава, пристыкованного через оплетку также к дополнительному радиатору. Внутренняя и наружная поверхности тубуса выполнены с проточками. Технический результат - уменьшение габаритных размеров, повышение термостойкости, надежности. 3 з.п. ф-лы, 1 ил.

1. Оптическая система пирометра, содержащая цилиндрический тубус, один торец которого скреплен с линзой, а другой торец скреплен с радиатором, выполненным в виде оребренной цилиндрической поверхности, расположенной на внешней поверхности тубуса, волоконный световод, гофрированный металлорукав, связанный с радиатором через узел заделки, отличающаяся тем, что, с целью уменьшения габаритных размеров оптической системы, повышения термостойкости, технологичности и надежности, в нее введен дополнительный радиатор, состыкованный с торцом тубуса с образованием с тубусом петлевой полости и выполненный в виде цилиндрической поверхности, один торец которой расположен внутри тубуса, а второй торец выполнен оребренным, причем торцевой конец волоконного световода состыкован с дополнительным радиатором, а другой конец волоконного световода в виде световодного жгута расположен внутри гофрированного металлорукава, пристыкованного через оплетку также к дополнительному радиатору, при этом внутренняя и наружная поверхности тубуса выполнены с проточками.

2. Оптическая система пирометра по п. 1, отличающаяся тем, что узел заделки содержит оправку и технологическую шайбу, расположенные по наружной поверхности гофрированного металлорукава, оплетка которого расположена между внутренними цилиндрическими поверхностями оправки и технологической шайбы и наружной поверхностью гофры металлорукава, причем внутренняя цилиндрическая поверхность оправки выполнена с проточкой.

3. Способ сборки узла заделки оптической системы пирометра, включающий пайку в вакууме, отличающийся тем, что оплетку и гофру металлорукава обрезают, зачищают по торцевым поверхностям, оправку обжимают по ее наружной поверхности, образуя единый узел, на наружную поверхность металлорукава одевают технологическую шайбу и колечко припоя, узел сушат, вакуумируют, включением индуктора расплавляют колечко припоя, контролируя при этом процесс растекания припоя между элементами узла, отключают индуктор и проверяют герметичность узла заделки.

4. Способ сборки узла заделки оптической системы пирометра по п. 3, отличающийся тем, что при расплавлении колечка припоя оправку, колечко припоя и технологическую шайбу располагают так, чтобы их оси были вертикальны.

| СПОСОБ ПОЛУЧЕНИЯ ВСПУЧЕННОЙ ТАБАЧНОЙ ЖИЛКИ | 2006 |

|

RU2304908C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

2015-05-27—Публикация

1985-04-03—Подача