l

Известные установки для розлива жидкостей в тару, например в бутылки, состоят из последовательно расположенных на линии пластинчатого транспортера: фотоэлектрического дозатора, электровибрационного механизма подачи крышек тары, механизма укуЛОрки тары, карусельного механизма герметизации тары и электровакуумного .механизма наклеивания этикеток.

Однако такие установки имеют малую производительность розлива.

.В установке предложенной конструкции механизм укупорки тары соединен с механизмом нейтрализации разливаемой жидкости с поверхности тары, выполненным в форме трубчатой камеры, в которой помещены сферическая сопловая насадка и сушилка, а на механизме герметизации тары установлен электродный течеискатель. Благодаря такой конструкции удается значительно повысить производительность установки.

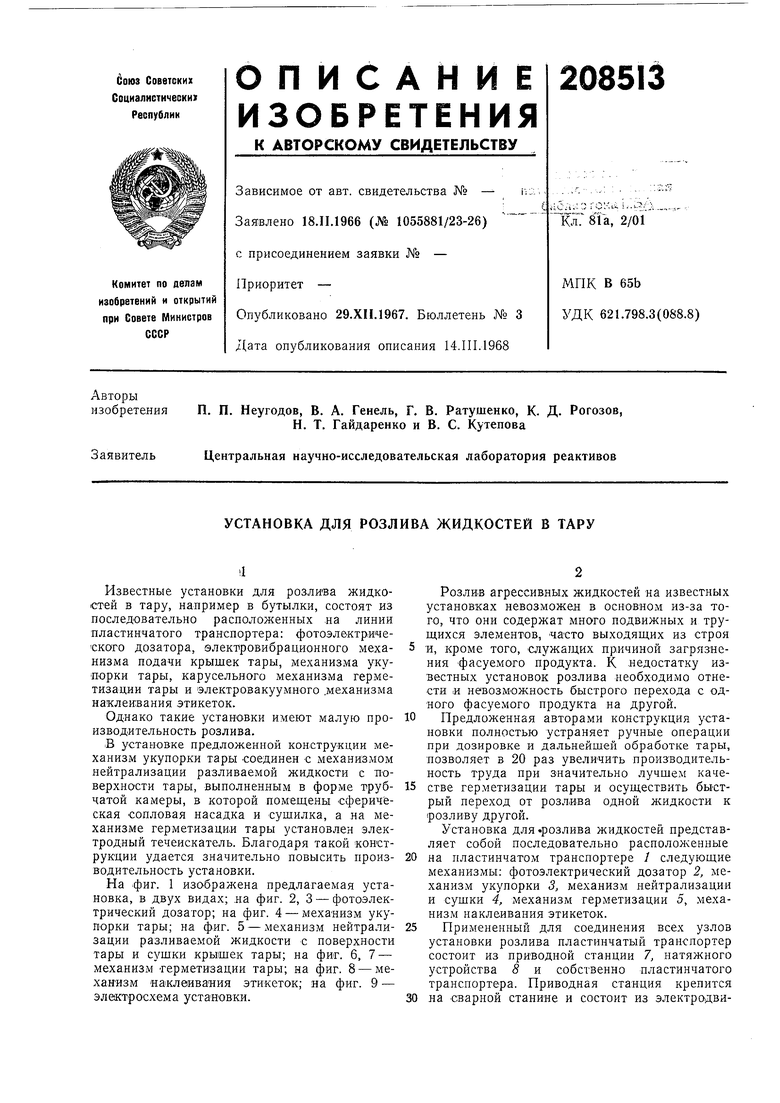

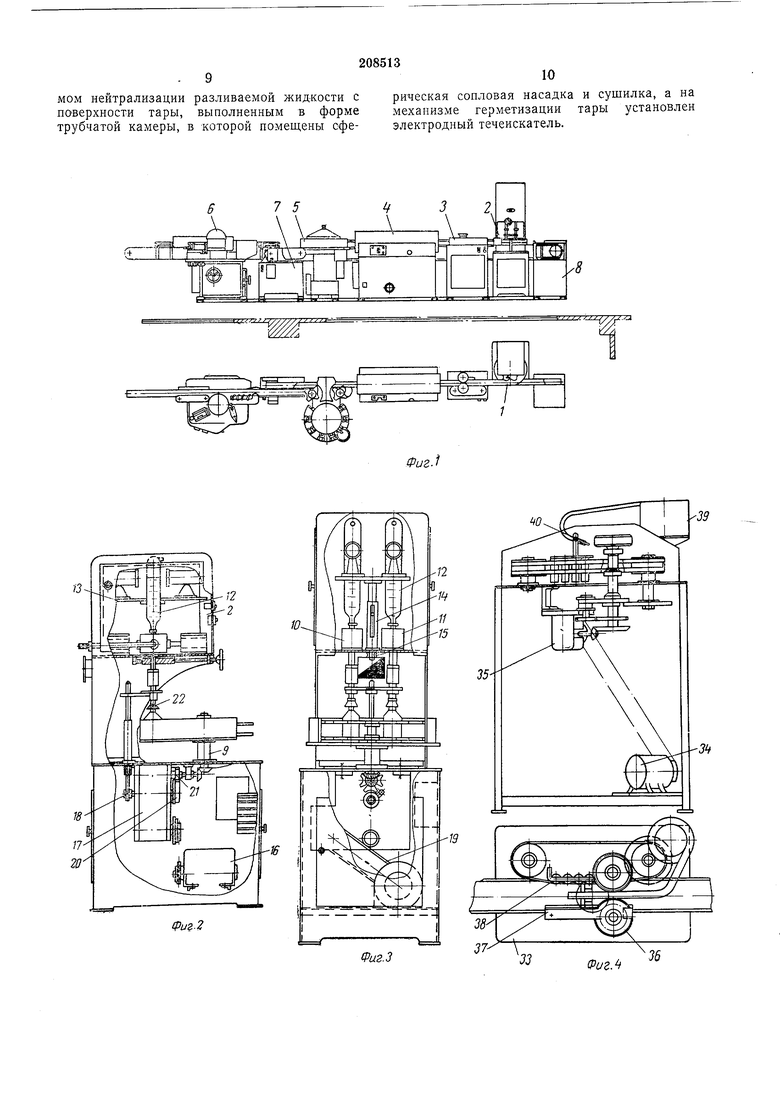

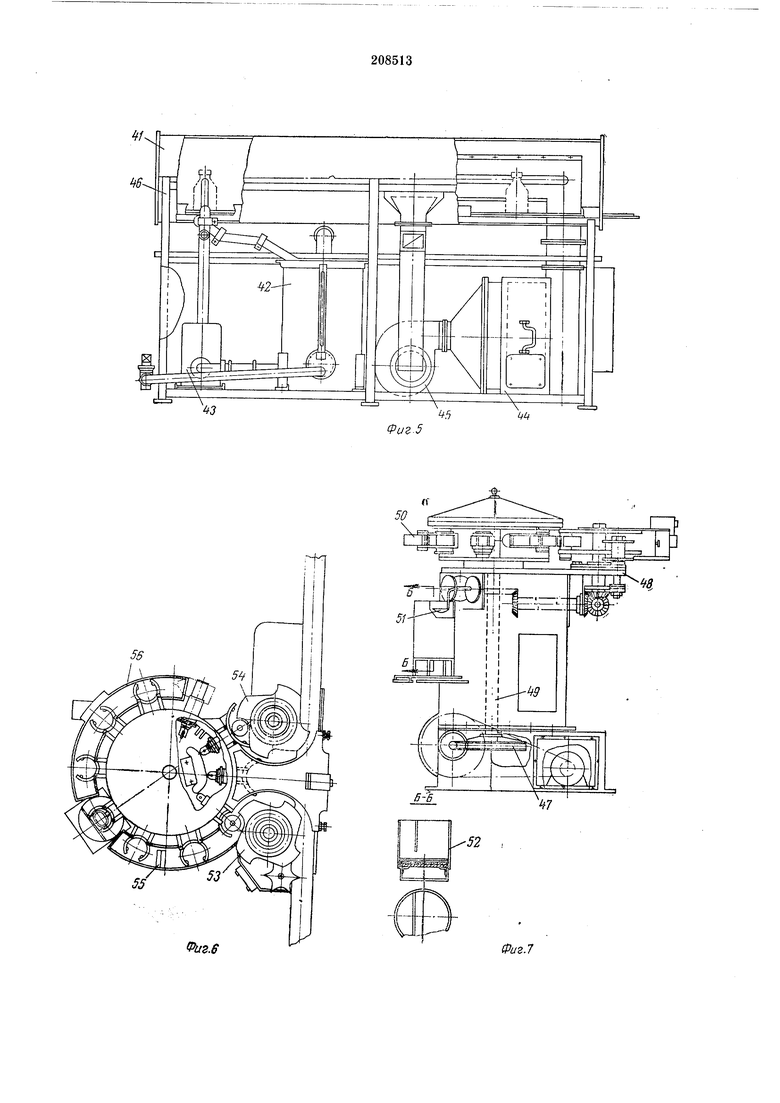

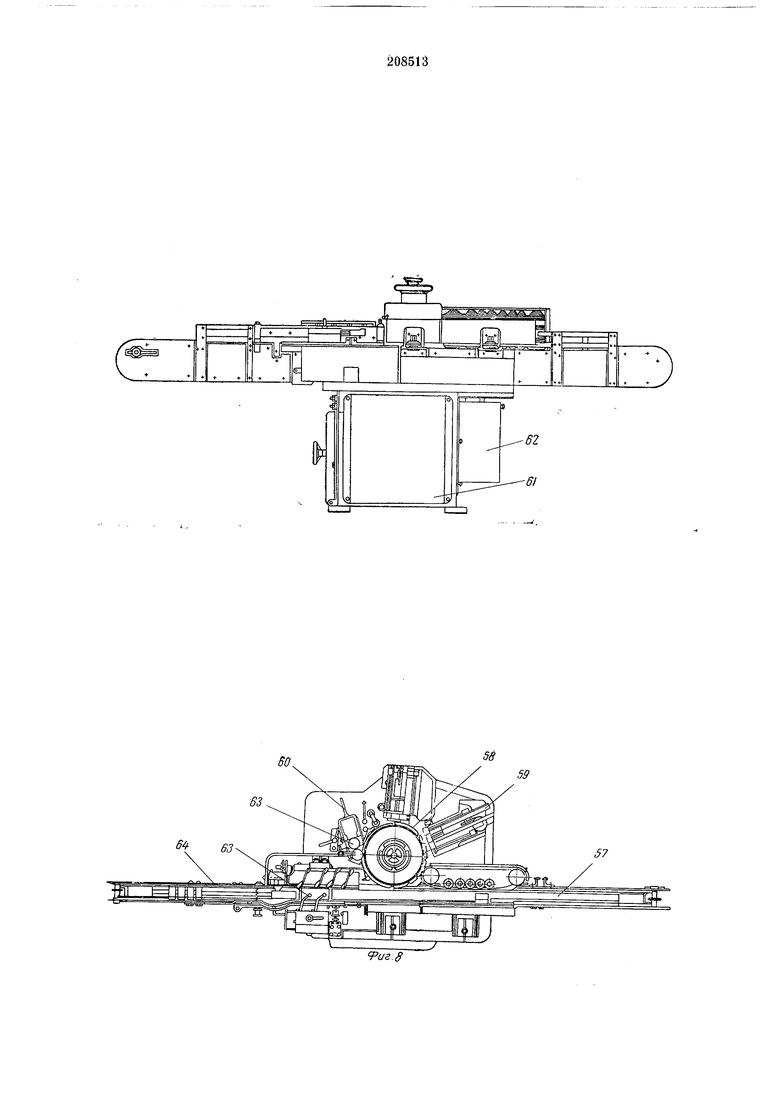

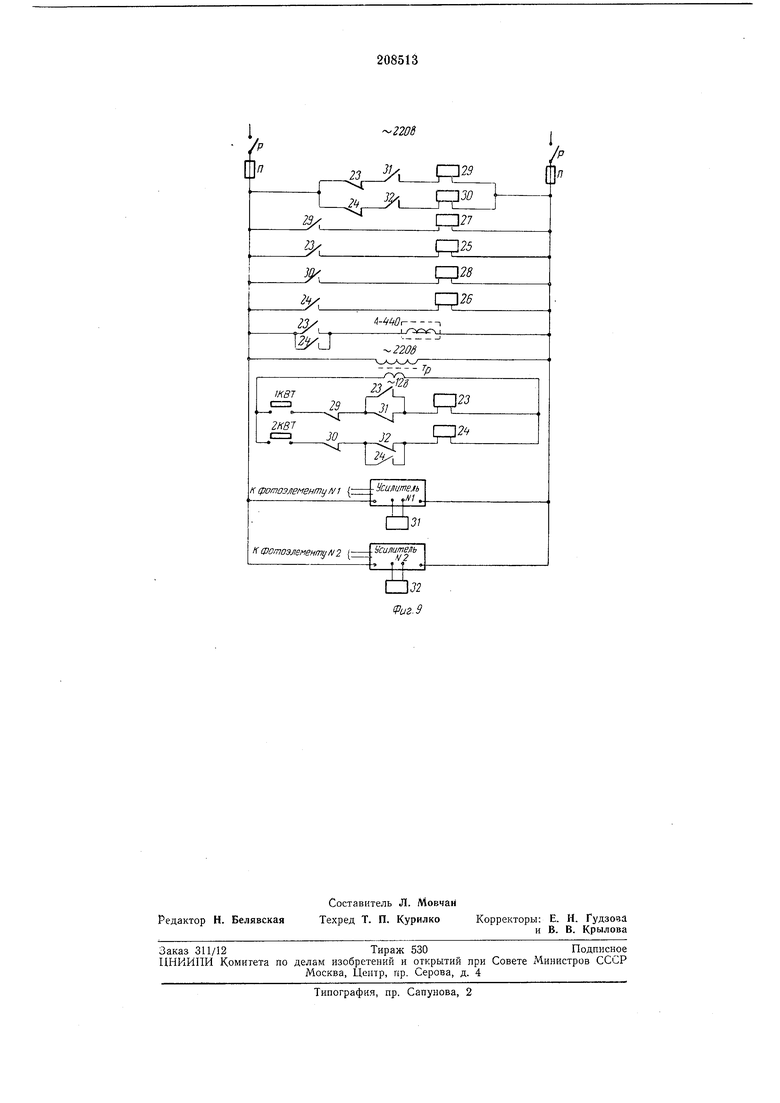

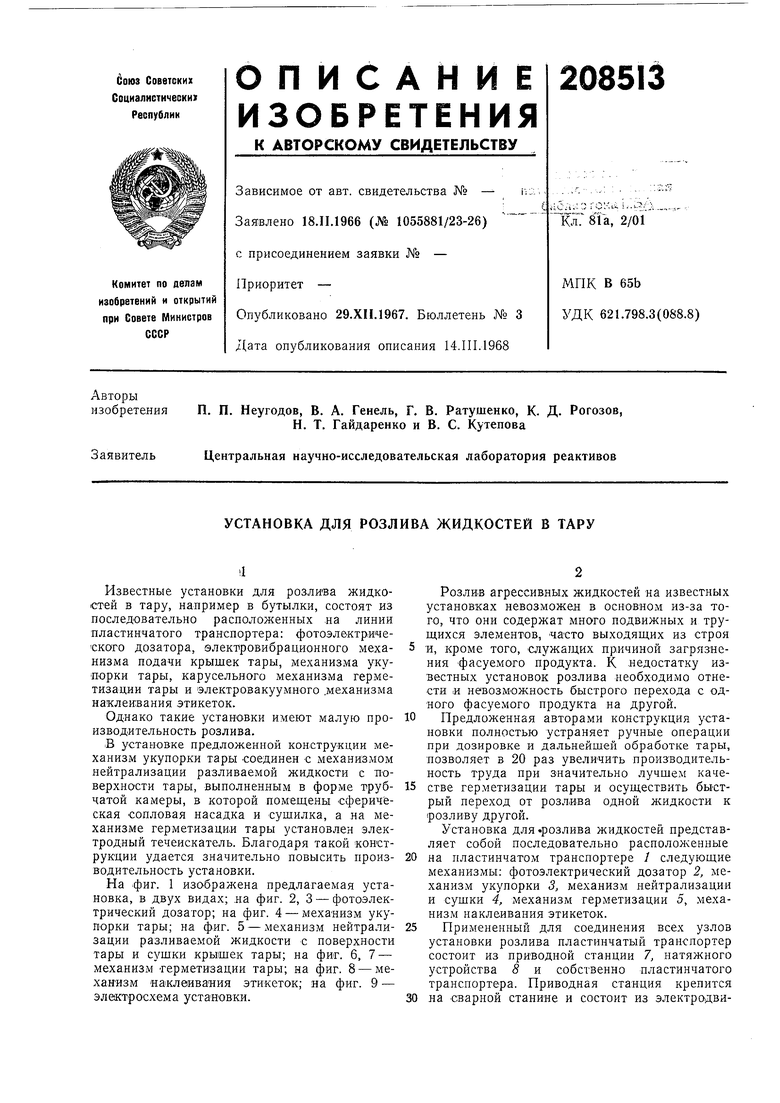

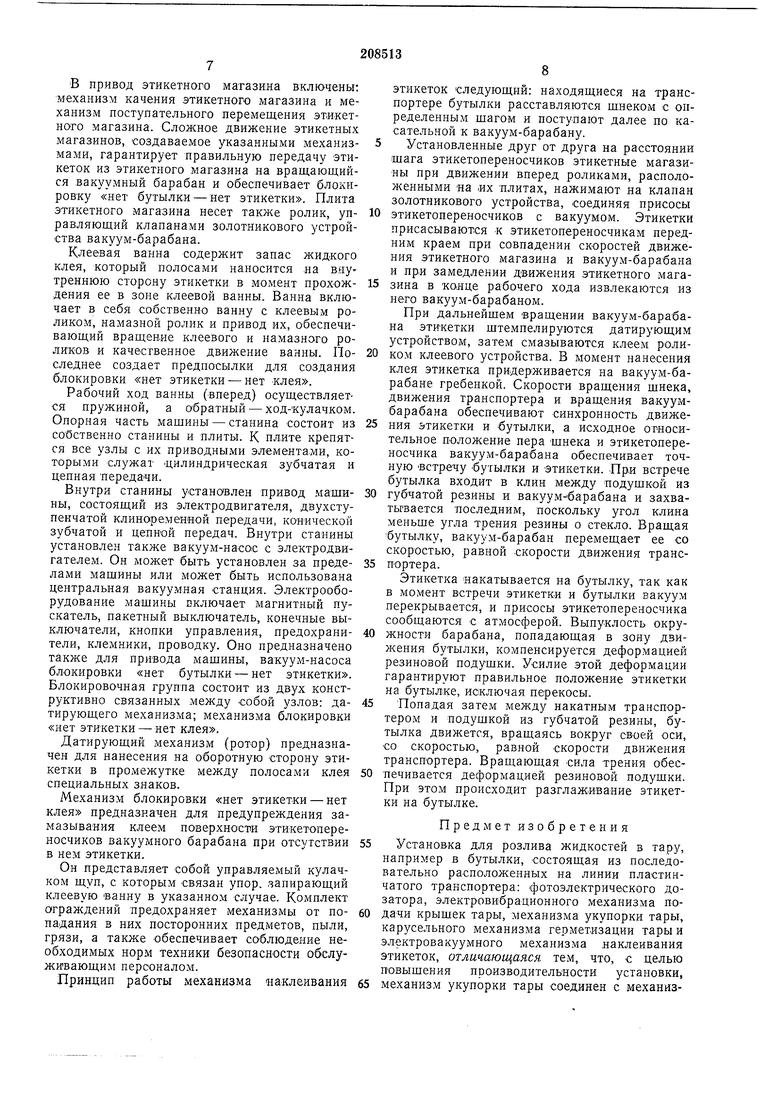

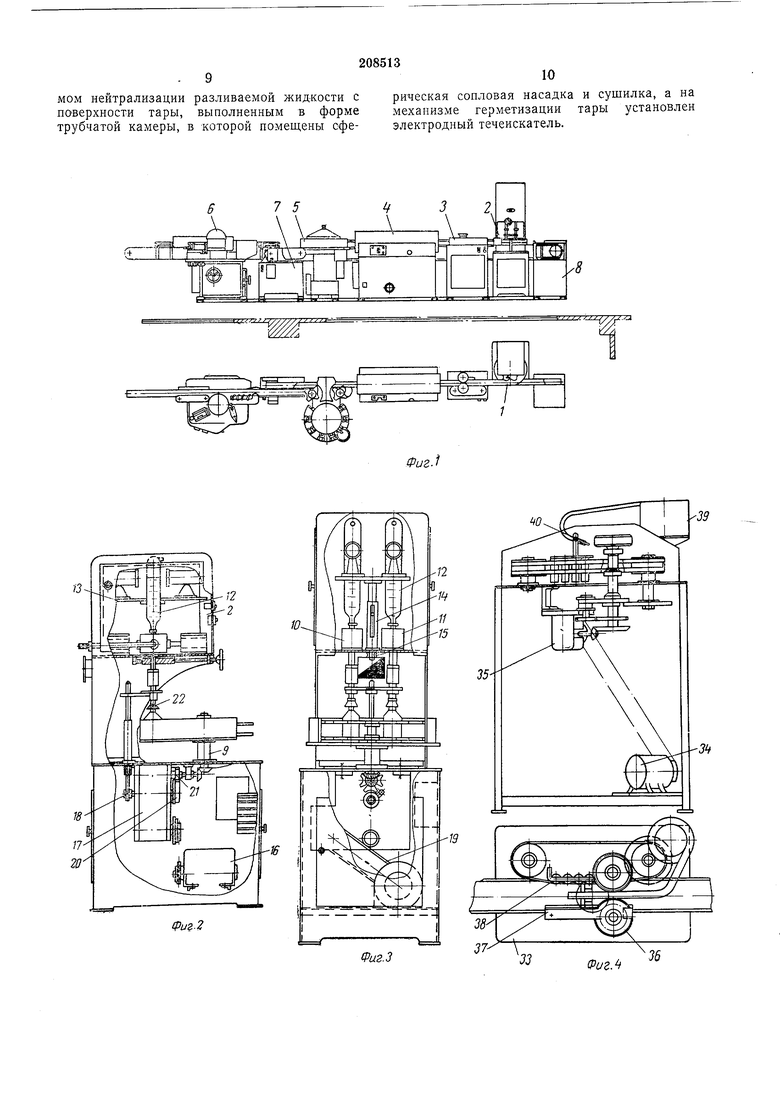

На фиг. 1 изображена предлагаемая установка, в двух видах; .на фиг. 2, 3 - фотоэлектрический дозатор; на фиг. 4 - механизм укупорки тары; на фиг. 5 - механизм нейтрализации разливаемой жидкости с поверхности тары и сушки крышек тары; на фиг. 6, 7 - механизм терметизации тары; на фиг. 8 - механизм на1клвивания этикеток; на фиг. 9 - электросхема установки.

Розлив агрессивных жидкостей на известных установках невозможен в основном из-за того, что они содержат много подвижных и трущихся элементов, часто выходящих из строя

И, кроме того, Служащих причиной загрязнения фасуемого продукта. К недостатку известных установок розлива необходимо отнести и невозможность быстрого перехода с одного фасуемого продукта на другой.

Предложенная авторами конструкция установки полностью устраняет ручные операции при дозировке и дальнейшей обработке тары, позволяет в 20 раз увеличить производительность труда при значительно лучшем качестве герметизации тары и осуществить быстрый переход от розлива одной жидкости к розливу другой.

Установка для «розлива жидкостей представляет собой последовательно расположенные

на пластинчатом транспортере 7 следующие механизмы: фотоэлектрический дозатор 2, механизм укупорки 3, механизм нейтрализации и сушки 4, механизм герметизации 5, механизм наклеивания этикеток.

Примененный для соединения всех узлов установки розлива пластинчатый транспортер состоит из приводной станции 7, натяжного устройства 8 и собственно цластинчатого транспортера. Приводная станция крепится

гателя, двух редукторов с общим передаточным числом г 22X22, ведущей звездочки, приводимой В движение втулочно-роликовой цепью.

Привод транспортера имеет три скорости за счет ступенчатых шкивов: 1,4; 1,07 н 0,67 MJMUH.

Редукторы соединены кулачковой муфтой. Выводя подвижную полумуфту из зацепления, можно останавА ъ транспортер, не останавли,вая электродвигатель. Верхняя рабочая ветвь транспортера во избежание вытягивания скользит по направляющим, выполненнььм из винипласта.

Нижняя холостая ветвь также движется в направляющих узла укупорки и камеры нейтрализации и сушки, а в механизме осмоловки поддерживается тремя направляющими роликами. Натяжное устройство выполнено в виде каретки, которая на роликах пере1мещается по направляющим штангам. Натяжение осуществляется двумя натяжными винтами и двумя пружинами. Нластинчатый транспортер состоит из полиэтиленовых звеньев, соединенных стальными шпильками.

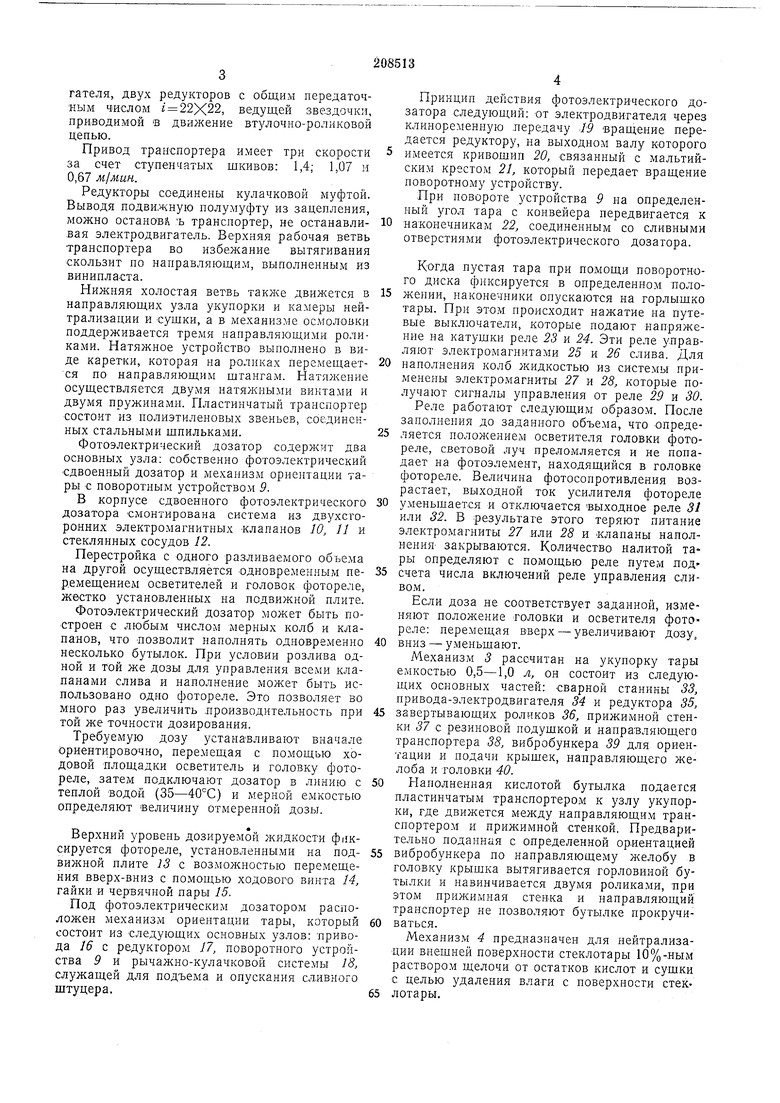

Фотоэлектрический дозатор содержит два основных узла; собственно фотоэлектрический сдвоенный дозатор и механизм ориентации тары с поворотным устройством 9.

В корпусе сдвоенного фотоэлектрнческого дозатора смонтирована система из двухсторонних электромагнитных «лапанов 10, 11 и стеклянных сосудов 12.

Перестройка с одного разливаемого объема на другой осуществляется одновременным пер.емещением осветителей и головок фотореле, жестко установленных на подвижной плите.

Фотоэлектрический дозатор может быть построен с любым числом мерных колб и клапанов, что ПОЗВОЛИТ наполнять одновременно несколько бутылок. При условии розлива одной и той же дозы для управления всеми клапанами слива н наполнение молсет быть использовано одно фотореле. Это позволяет во много раз увеличить производительность при той же точности дозирования.

Требуемую дозу устанавливают вначале ориентировочно, перемещая с помощью ходовой площадки осветитель и головку фотореле, затем подключают дозатор в линию с теплой -водой (35-40°С) и мерной емкостью определяют величину отмеренной дозы.

Верхний уровень дозируемой жидкости ф ксируется фотореле, установленными на подвижной плите 13 с возможностью перемещения вверх-вниз с помощью ходового винта 14, гайки и червячной пары 15.

Под фотоэлектрическим дозатором расположен механизм ориентации тары, который состоит из следующих основных узлов: привода 16 с редуктородм J7, поворотного устройства 9 и рычажно-кулачковой системы 18, служащей для подъема и опускания сливного штуцера.

Принцип действия фотоэлектрического дозатора следующий: от электродвигателя через клиноременную передачу ./5 вращение передается редуктору, на выходном валу которого имеется кривошин 20, связанный с мальтийским крестом 21, который передает вращение поворотному устройству.

При повороте устройства 9 на определенный угол тара с конвейера передвигается к наконечникам 22, соединенным со сливными отверстиями фотоэлектрического дозатора.

Когда пустая тара при помощи поворотного диска фиксируется в определенном положении, наконечники опускаются на горлышко тары. При этом нроисходит нажатие на путевые выключатели, которые подают напряжение на катущки реле 23 и 24. Эти реле управляют электромагнитами 25 и 26 слива. Для наполнения колб жидкостью из системы применены электромагниты 27 и 28, которые получают сигналы управления от реле 29 и 30.

Реле работают следующим образом. После заполнения до заданного объема, что определяется положением осветителя головки фотореле, световой луч преломляется и не попадает на фотоэлемент, находящийся в головке фотореле. Величина фотосопротивления возрастает, выходной ток зсилителя фотореле уменьшается и отключается выходное реле 3i или 32. В результате этого теряют питание электромагниты 27 или 28 и -клапаны наполнения закрываются. Количество налитой тары определяют с помощью реле путем подсчета числа включений реле управления сливом.

Если доза не соответствует заданной, изменяют полонсение головки и осветителя фотореле: перемещая вверх - увеличивают дозу, вниз - уменьшают.

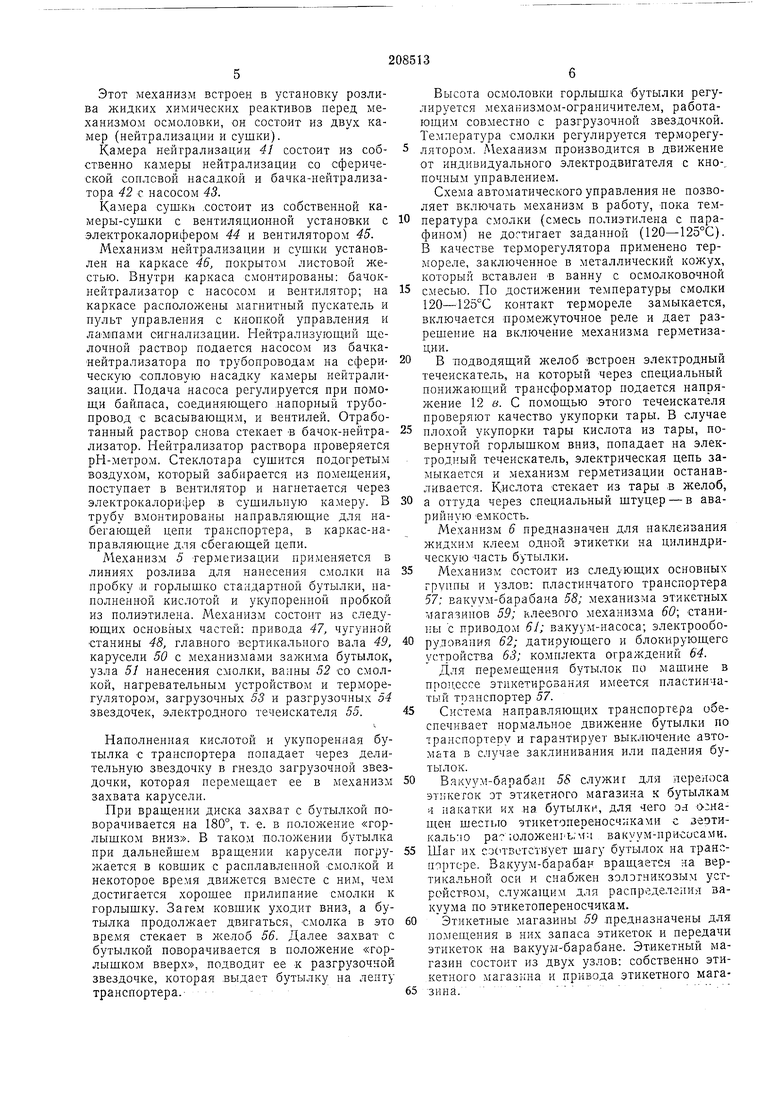

Механизм 3 рассчитан на укупорку тары емкостью 0,5-1,0 л, он состоит из следующих основных частей: сварной станины 33, привода-электродвигателя 34 и редуктора 35, завертывающих роликов 36, прижимной стенки 37 с резиновой подушкой и направляющего транспортера 38, вибробункера 39 для ориентации и подачи крыщек, направляющего желоба и толовки 40.

Наполненная кислотой бутылка подается пластинчатым транспортером к узлу укупорки, где движется между направляющим транспортером и прилсимной стенкой. Предварительно поданная с определенной ориентацией вибробункера по направляющему желобу в головку крышка вытягивается горловиной бутылки и навинчивается двумя роликами, при этом прижимная стенка и направляющий транспортер не позволяют бутылке прокручиваться.

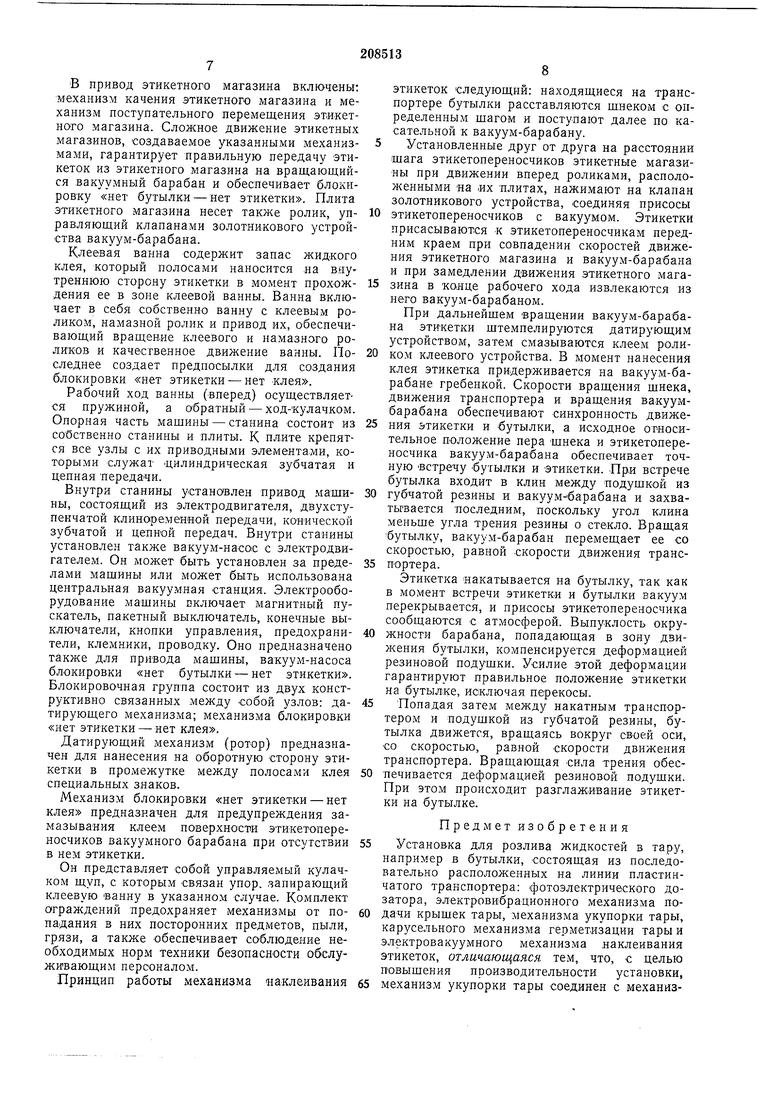

Механизм 4 предназначен для нейтрализации внешней поверхности стеклотары 10%-ным раствором щелочи от остатков кислот и сушки с целью удаления влаги с поверхности стеклотары. Этот механизм встроен в установку розлива жидких химических реактивов перед механизмом осмоловки, он состоит из двух камер (нейтрализации и сушки). Камера нейтрализации 41 состоит из собственно камеры нейтрализации со сферической сонловой насадкой и бачка-нейтрализатора 42 с насосом 43. Камера сушки /состоит из собственной камеры-сушки с вентиляционной устаноБки с электрокалорифером 44 и вентилятором 45. Механизм нейтрализации и сушки установлен на каркасе 46, покрытом листовой жестью. Внутри каркаса смонтированы: бачокнейтрализатор с насосом и вентилятор; на каркасе расположены магнитный пускатель и пульт управления с кнопкой управления и ла мпами сигнализации. Нейтрализующий щелочной раствор подается насосом из бачканейтрализатора по трубопроводам на сферическую сопловую насадку камеры нейтрализации. Подача насоса регулируется при помощи байпаса, соединяющего .напорный трубопровод С всасывающим, и вентилей. Отработанный раствор снова стекает в бачок-нейтрализатор. Нейтрализатор раствора нроверяется рН-метром. Стеклотара сушится подогретым воздухом, который забирается из помещения, поступает в вентилятор и нагнетается через электрокалорифер в сушильную камеру. В трубу вмонтированы направляющие для набегающей цепи транспортера, в каркас-направляющие для сбегающей цепи. Механизм 5 герметизации применяется в линиях розлива для нанесения смолки на пробку и горлыщко стандартной бутылки, наполненной кислотой и укупоренной пробкой из полиэтилена. Механизм состоит из следующих основных частей: привода 47, чугунной станины 48, главного вертикального вала 49, карусели 50 с механизмами зажима бутылок, узла 51 нанесения смолки, ванны 52 со смолкой, нагревательным устройством и терморегулятором, загрузочных 53 и разгрузочных 54 звездочек, электродного течеискателя 55. Наполненная кислотой и укупоренная бутылка с транспортера попадает через делительную звездочку в гнездо загрузочной звездочки, которая перемещает ее в механизм захвата карусели. При вращении диска захват с бутылкой поворачивается на 180°, т. е. в положение «горлышком вниз. В таком положении бутылка при дальнейшем вращении карусели погружается в ковшик с расплавлепной смолкой и некоторое время движется вместе с ним, чем достигается хорошее прилипание смолки к горлышку. Загем ковшик уходит вниз, а бутылка продолжает двигаться, смолка в это время стекает в желоб 56. Далее захват с бутылкой поворачивается в положение «горлышком вверх, нодводит ее к разгрузочной звездочке, которая выдает бутылку на ленту транспортера. Высота осмоловки горлышка бутылки регулируется механизмом-ограничителем, работающим совместно с разгрузочной звездочкой. Температура смолки регулируется терморегулятором. Механизм производится в движение от индивидуального электродвигателя с кно-. почным управлением. Схема автоматического управления не позволяет включать механизм в работу, пока температура смолки (смесь полиэтилена с парафином) не достигает заданной (120-125°С). В качестве терморегулятора применено термореле, заключенное в металлический кожух, который вставлен в ванну с осмолковочной смесью. По достижении температуры смолки 120-125°С контакт термореле замыкается, включается промежуточное реле и дает разрешение на включение механизма герметизации. В подводящий желоб встроен электродный течеискатель, на который через специальный понижающий трансформатор подается напряжение 12 в. С помощью этого течеискателя проверяют качество укупорки тары. В случае плохой укупорки тары кислота из тары, повернутой горлышком вниз, попадает на электродный течеискатель, электрическая цепь замыкается и механизм герметизации останавливается. Кислота стекает из тары в желоб, а оттуда через специальный штуцер - в аварийную емкость Механизм 6 предназначен для наклеивания жидким клеем одной этикетки на цилиндрическую часть бутылки. Механизм состоит из следующих основных группы и узлов: пластинчатого транспортера 57; вакуум-барабана 58; механизма этикетных магазинов 59; клеевого механизма 60; станины с приводом 6J; вакуум-насоса; электрооборудования 62; датирующего и блокирующего устройства 63; комплекта ограждений 64. Для перемещения бутылок по машине в процессе этикетированля имеется пластинчатый транспортер 57. Система направляющих транспортера обеспечивает нормальное движение бутылки по транспортеру и гарантирует выключение автомата в СоЧучае заклинивания или падения бутылок. Вакуум-бараба) 55 служи г для переноса этикеток эт этикетного магазина к бутылкам 4 накатки кх на бутылки, для чего он оснащен шестью этикетопереносчиками с зеэтикаль:10 ра юложенгьлп вакуум-нрисосами. Шаг их состветСтКует шагу бутылок на транспортере. Вакуум-барабан вращается на вертикальной оси и золотниковым устройством, служащим для распределения вакуума по этикетопереносччкам. Этикетные магазины 59 предназначены для помещения в них запаса этикеток и передачи этикеток на вакуум-барабане. Этикетный магазин состоит из двух узлов: собственно этикетного магазина и привода этикетного мага7В привод этикетного магазяна включены; механизм качения этикетного магазина и механизм поступательного перемещения этикеткого магазина. Сложное движение этикетных магазинов, создаваемое указанными механиз-5 мами, гарантирует правильную передачу этикеток из этикетного магазина на вращающийся вакуумный барабан и обеспечивает блохировку «нет бутылки - нет этикетки. Плита этикетного магазина несет также ролик, уп-10 равляющий клапанами золотникового устройства вакуум-барабана. Клеевая ванна содержит запас жидкого клея, который полосами наносится .на вяутреннюю сторону этикетки в момент прохож-15 дения ее в зоне клеевой ванны. Ванна включает в себя собственно ванну с клеевым роликом, намазкой ролик и привод их, Обеспечивающий вращение клеевого и намазного роликов и качественное движение ванны. По-20 следнее создает предпосылки для создания блокировки «нет этикетки - нет клея. Рабочий ход ванны (вперед) осуществляется пружиной, а обратный - ход-кулачком. Опорная часть машины - станина состоит из25 собственно станины и плиты. К плите крепятся все узлы с их приводными элемента.ми, которыми служат цилиндрическая зубчатая и цепная передачи. Внутри станины установлен привод маши-30 ны, состоящий из электродвигателя, двухступекчатой клиноременной передачи, конической зубчатой и цепной передач. Внутри станины установлен также вакуум-насос с электродвигателем. Он может быть установлен за преде-35 лами машины или может быть использована центральная вакуумная станция. Электрооборудование машины включает магнитный пускатель, пакетный выключатель, конечные выключатели, кнопки управления, предохрани-40 тели, клемники, проводку. Оно предназначено также для привода машины, вакуум-насоса блокировки «нет бутылки - нет этикетки. Блокировочная группа состоит из двух конструктивно связанных между собой узлов: да-45 тирующего механизма; механизма блокировки «нет этикетки--нет клея. Датирующий механизм (ротор) предназначек для нанесения на оборотную сторону этикетки в промежутке между полосами клея50 специальных знаков. Механизм блокировки «нет этикетки - нет клея предназначен для предупреждения замазывания клеем поверхности этикетопереносчиков вакуумного барабана при отсутствии55 в нем этикетки. Он представляет собой управляемый кулачком щуп, с которым связан упор, запирающий клеевую ванну в указанно.м случае. Комплект ограждений предохраняет механизмы от по-60 падания в них посторонних предметов, пыли, грязи, а также обеспечивает соблюдение необходимых норм техники безопасности абслуживающим персоналом. 8 этикеток следующий: находящиеся на транспортере бутылки расставляются щнеком с определенным шагом и поступают далее по касательной к вакуум-барабану, Установленные друг от друга на расстоянии шага этикетопереносчиков этикетные магазины при движении вперед роликами, расположенными на лх плитах, нажимают на клапан золотникового устройства, соединяя присосы этикетопереносчиков с вакуумом. Этикетки присасываются -к этикетопереносчикам передним краем при совпадении скоростей движения этикетного магазина и вакуум-барабана и замедлении движения этикетного магазина в колце рабочего хода извлекаются из него вакуум-барабаном. При дальнейшем вращении вакуум-барабана этикетки штемпелируются датирующим устройством, затем смазываются клеем роликом клеевого устройства. В момент нанесения клея этикетка придерживается на вакуум-барабане гребенкой. Скорости вращения шнека. движения транспортера и вращения вакуумбарабана обеспечивают синхронность движепия этикетки и бутылки, а исходное огпосительное положение пера шнека и этикетопереносчпка вакуум-барабана обеспечивает точную встречу бутылки и -этикетки. При встрече бутылка входит в клин между подушкой из губчатой резины и вакуу.м-барабана и захватывается последним, поскольку угол клина меньше угла трения резины о стекло. Вращая -бутылку, вакуум-барабан перемешает ее со скоростью, равной скорости движения транспортера. Этикетка накатывается на бутылку, так как в момент встречи этикетки и бутылки вакуум перекрывается, и присосы этикетопереносчика сообщаются с атмосферой. Выпуклость окружности барабана, попадающая в зону движения бутылки, компенсируется деформацией резиновой подушки. Усилие этой деформации гарантируют правильное положение этикетки на бутылке, исключая перекосы, Попадая затем между накатным транспортером и подущкой из губчатой резины, бутылка движется, вращаясь вокруг своей оси. со скоростью, равной скорости движения транспортера. Вращающая сила трения обеспечивается деформацией резиновой подушки, При этом происходит разглаживание этикетки на бутылке, п Предмет изобретения Установка для розлива жидкостей в тару, например в бутылки, состоящая из последовательно расположенных на линии пластинчатого транспортера: фотоэлектрического дозатора, электровибрационного механизма подачи крышек тары, механизма укупорки тары, карусельного механизма герметизации тары и электровакуумного механизма наклеивания этикеток, отличающаяся тем, что, с целью повышения производительности установки, MOM нейтрализации разливаемой жидкости с поверхности тары, выполненным в форме трубчатой камеры, в которой помеш,ены сферическая сопловая насадка и сушилка, а на механизме герм етизации тары установлен электродный течеискатель.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для наклеивания этикеток на цилиндрическую часть бутылок | 1960 |

|

SU138861A1 |

| ЭТИКЕТИРОВОЧНАЯ МАШИНА ДЛЯ АКЦИЗНОЙ МАРКИ | 1997 |

|

RU2115601C1 |

| УСТРОЙСТВО для ЭТИКЕТИРОВКИ БУТЫЛОК | 1972 |

|

SU360285A1 |

| МАШИНА ДЛЯ НАКЛЕИВАНИЯ АКЦИЗНОЙ МАРКИ НА ГОРЛЫШКО УКУПОРЕННОЙ БУТЫЛКИ | 1997 |

|

RU2121454C1 |

| Я -Ч БИБЛйОТг^ЛI | 1970 |

|

SU262692A1 |

| Устройство для наклеивания этикеток на цилиндрические емкости | 1973 |

|

SU459385A1 |

| МАШИНА ДЛЯ НАПОЛНЕНИЯ БУТЫЛОК ЖИДКОСТЬЮ, ЗАКУПОРИВАНИЯ ИХ, ОКЛЕЙКИ ЭТИКЕТКАМИ И ЗАСМОЛКИ | 1927 |

|

SU11158A1 |

| МАШИНА ДЛЯ ЭТИКЕТИРОВАНИЯ БУТЫЛОК АКЦИЗНЫМИ МАРКАМИ | 1998 |

|

RU2119879C1 |

| МАШИНА ДЛЯ НАКЛЕЙКИ ЭТИКЕТОК НА ЦИЛИНДРИЧЕСКУЮ ТАРУ | 1965 |

|

SU173652A1 |

| Автомат для штемпелевки и нанесения этикеток на бутылки и другие цилиндрические предметы | 1959 |

|

SU125177A1 |

56

55

50

Авторы

Даты

1968-01-01—Публикация