Известны приборы для измерения моментов инерции малых деталей, состоящие из механической автоколебательной системы, имеющей установленную в подщипниках корпуса прибора вертикальную ось, верхняя коническая часть которой нагружена измеряемой деталью, датчика числа колебаний этой системы, счетчика импульсов, поступающих с датчика, и измерителя времени прохождения заданного счетчиком числа импульсов.

Предложенный прибор отличается от известных тем, что автоколебательная система снабжена электромагнитным приводом, счетчик импульсов выполнен в виде пересчетной схемы, собранной на феррит-транзисторных модулях, а в качестве измерителя времени использованы кварцевый генератор и выполненные в виде единого блока на декатронах делитель частоты и устройство цифровой индикации, подключенные к кварцевому генератору с помощью электронного ключа. Кроме того, в приборе применен механизм, состоящий из расположенных коаксиально с осью автоколебательной системы столика и пуансона, перемещающихся параллельно этой оси, а нижний подщипник подпружинен в осевом направлении и устранен с возможностью осевого перемещения вместе с осью до упора ее утолщенной части в корпус прибора.

Такое выполнение прибора позволяет повысить точность и ускорить процесс измерения, а также предохраняет цапфы оси автоколебательной системы от поломки или дефор.мации ири эксплуатации.

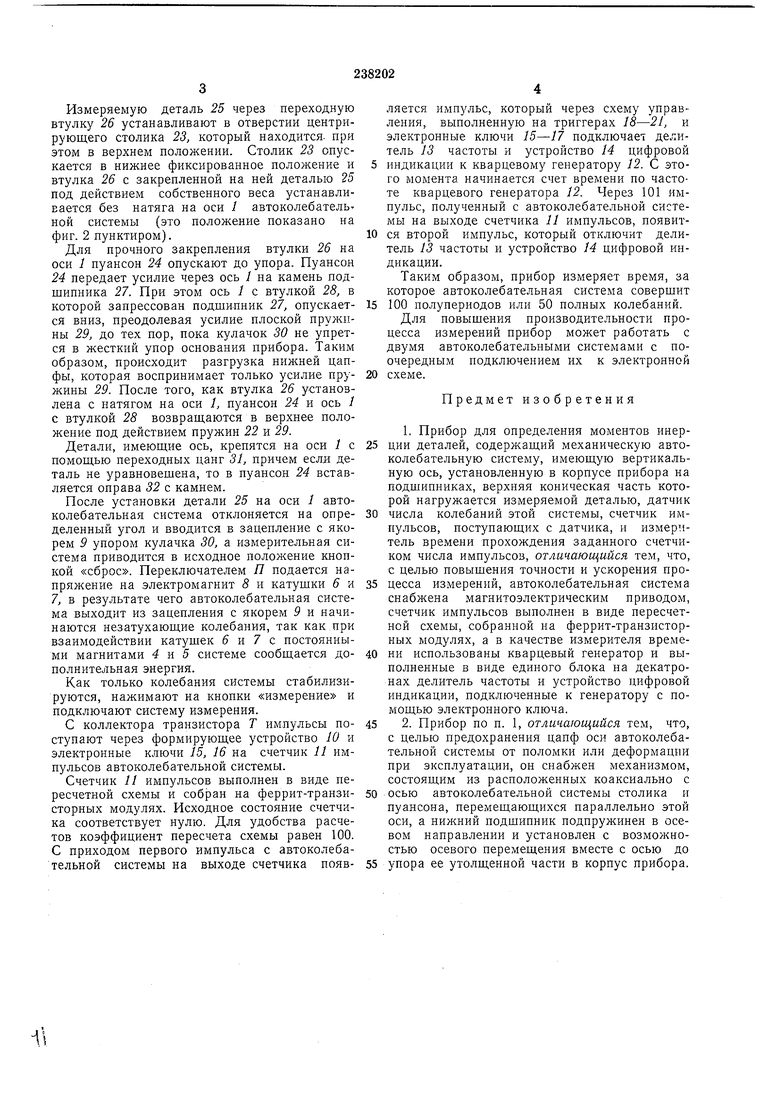

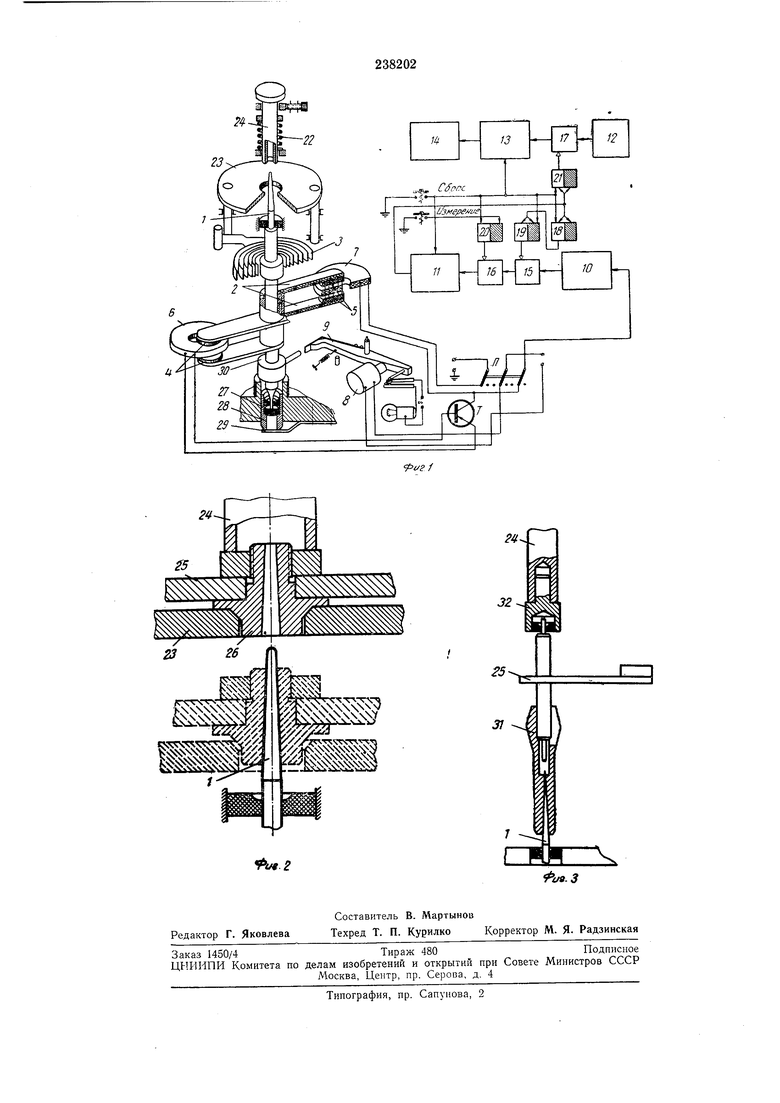

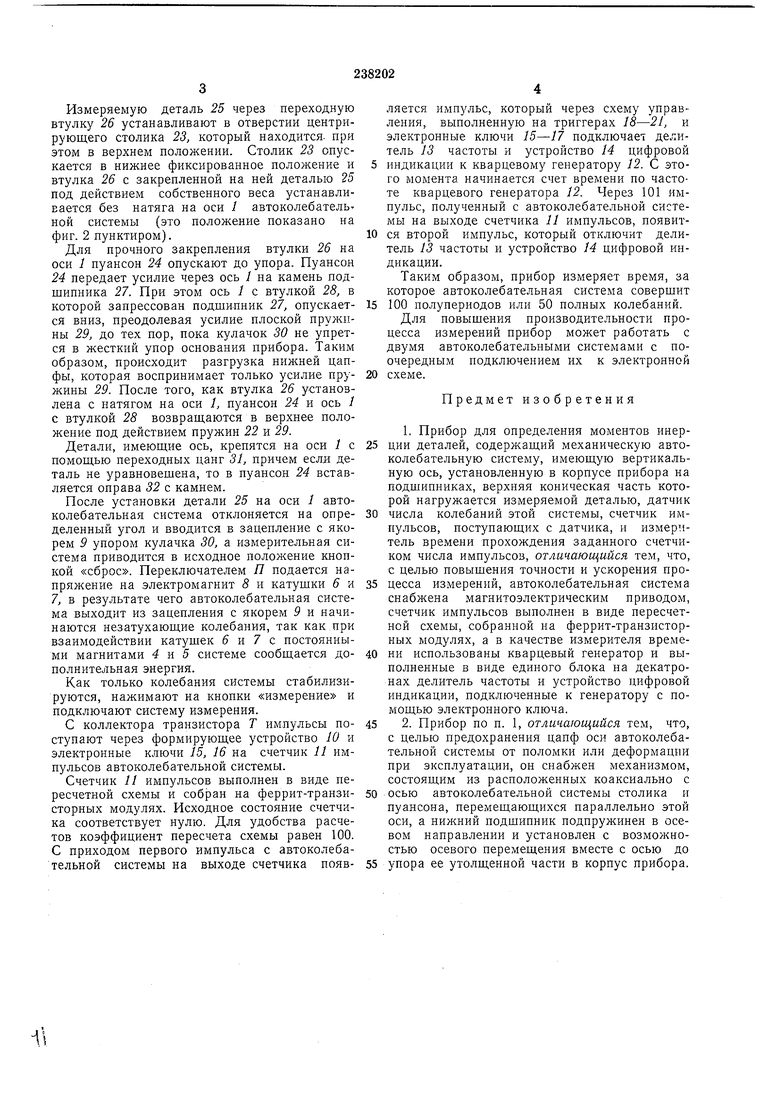

На фиг. 1 изображена блок-схема предложенного прибора; на фиг. 2 и 3 - два варианта закрепления измеряемой детали на конической части оси автоколебательной системы.

Автоколебательная система прибора для определения момента инерции деталей содержит ось }, перекладины 2, спираль 3, постоянные магниты 4, 5 и магнитоэлектрический привод, выполненный в виде индуктивных катушек 6,

7, включенных соответственно в базовую и коллекторную цепи транзистора Г. Электромагнитный пусковой механизм выполнен в виде электромагнита 8 и якоря 9. Измерительная схема прибора включает в себя формирующее устройство 10, счетчик // импульсов, измеритель времени, выполненный в виде кварцевого генератора 12, делитель 13 частоты, устройство 14 цифровой индикации и электронные ключи 15-17. Схема управления построена на триггерах 18-21. Прибор содержит также пружины 22, столик 23 и пуансон 24, предохраняющие от поломки цапфы оси 1 автоколебательной системы. Описываемый прибор работает следующим Измеряемую деталь 25 через переходную втулку 26 устанавливают в отверстии центрирующего столика 23, который находится, при этом в верхнем положении. Столик 23 опускается в нижнее фиксированное положение и 5 втулка 26 с закрепленной на ней деталью 25 под действием собственного веса устанавливается без натяга на оси / автоколебатель ной системы (это положение показано на фиг. 2 пунктиром). Для прочного закрепления втулки 26 на оси } пуансон 24 опускают до упора. Пуансон 24 передает усилие через ось 1 на камень иодшипника 27. При этом ось / с втулкой 28, в которой запрессован подшипник 27, опускает- 15 ся вниз, преодолевая усилие плоской пружины 29, до тех пор, пока кулачок 30 не упрется в жесткий упор основания прибора. Таким образом, происходит разгрузка нижней цапфы, которая воспринимает только усилие пру- 20 жины 29. После того, как втулка 26 установлена с натягом на оси /, пуансон 24 и ось / с втулкой 28 возвраш,аются в верхнее положение под действием пружин .22 и 29. Детали, имеющие ось, крепятся на оси / с 25 помощью переходных цанг 31, причем если деталь не уравновешена, то в пуансон 24 вставляется оправа 32 с камнем. После установки детали 25 на оси 1 автоколебательная система отклоняется на опре- 30 деленный угол и вводится в зацепление с якорем 9 упором кулачка 30, а измерительная система приводится в исходное положение кнопкой «сброс. Переключателем Я подается напряжение на электромагнит 8 и катушки 6 и 35 7, в результате чего автоколебательная система выходит из зацепления с якорем 9 и начинаются незатухающие колебания, так как при взаимодействии катушек б и 7 с постоянныни магнитами 4 и 5 системе сообщается до- 40 полнительная энергия. Как только колебания системы стабилизируются, нажимают на кнопки «измерение и подключают систему измерения. С коллектора транзистора Т импульсы по- 45 ступают через формирующее устройство 10 и электронные ключи 15, 16 на счетчик 11 импульсов автоколебательной системы. Счетчик 11 импульсов выполнен в виде пересчетной схемы и собран на феррит-транзи- 50 сторных модулях. Исходное состояние счетчика соответствует нулю. Для удобства расчетов коэффициент пересчета схемы равен 100. С приходом первого импульса с автоколебательной системы на выходе счетчика появ- 55 10 ляется импульс, который через схему управления, выполненную на триггерах 18-21, и электронные ключи 15-17 подключает делитель 13 частоты и устройство 14 цифровой индикации к кварцевому генератору 12. С этого момента начинается счет времени по частоте кварцевого генератора 12. Через 101 импульс, полученный с автоколебательной системы на выходе счетчика 11 импульсов, появится второй импульс, который отключит делитель 13 частоты и устройство 14 цифровой индикации. Таким образом, прибор измеряет время, за которое автоколебательная система совершит 100 полупериодов или 50 полных колебаний. Для повышения производительности процесса измерений прибор может работать с двумя автоколебательными системами с поочередным подключением их к электронной схеме, Пред мет изобретения 1, Прибор для определения моментов инерции деталей, содержащий механическую автоколебательную систему, имеющую вертикальную ось, установленную в корпусе прибора на подшипниках, верхняя коническая часть которой нагружается измеряемой деталью, датчик числа колебаний этой системы, счетчик импульсов, поступающих с датчика, и измермтель времени прохождения заданного счетчиком числа импульсов, отличающийся тем, что, с целью повышения точности и ускорения процесса измерений, автоколебательная система снабжена магнитоэлектрическим приводом, счетчик импульсов выполнен в виде пересчетной схемы, собранной на феррит-транзисторных модулях, а в качестве измерителя времени использованы кварцевый генератор и выполненные в виде единого блока па декатронах делитель частоты и устройство цифровой индикации, подключенные к генератору с помощью электронного ключа. 2. Прибор по п. 1, отличающийся тем, что, с целью предохранения цапф оси автоколебательной системы от поломки или деформации при эксплуатации, он снабжен механизмом, состоящим из расположенных коаксиально с осью автоколебательной системы столика и пуансона, перемещающихся параллельно этой оси, а нижний подшипник подпружинен в осевом направлении и установлен с возможностью осевого перемещения вместе с осью до упора ее утолщенной части в корпус прибора.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИБОР ДЛЯ ИЗМЕРЕНИЯ МОМЕНТА ИНЕРЦИИ ДЕТАЛЕЙ И ЖЕСТКОСТИ СПИРАЛЬНЫХ УПРУГИХ ЭЛЕМЕНТОВ | 1972 |

|

SU324533A1 |

| ИНФРАНИЗКОЧАСТОТНЫЙ ФАЗОМЕТР | 1972 |

|

SU351177A1 |

| ЦИФРОВОЙ АНАЛИЗАТОР ЧАСТОТНЫХ ХАРАКТЕРИСТИК ЛИНЕЙНОГО ЧЕТЫРЕХПОЛЮСНИКА | 1968 |

|

SU221785A1 |

| ПЕРЕСЧЕТНАЯ ДЕКАДА С ПОИСКОВЫМ ЭЛЕКТРОМАГНИТОМ В КАЧЕСТВЕ ИНДИКАТОРА | 1967 |

|

SU206171A1 |

| Устройство измерения времени с цифровой индикацией | 1975 |

|

SU526850A1 |

| ЗНАЯ | 1973 |

|

SU363908A1 |

| Цифровое устройство измерения времени | 1977 |

|

SU672606A1 |

| ЭЛЕКТРОННЫЕ ЧАСЫ НА МНОГОУСТОЙЧИВЫХ МАГНИТНЫХ СЧЕТЧИКАХ С ЦИФРОВОЙ ИНДИКАЦИЕЙ | 1971 |

|

SU316070A1 |

| ЧАСЫ НА МНОГОУСТОЙЧИВЫХ ЭЛЕМЕНТАХ С ЦИФРОВОЙИНДИКАЦИЕЙ | 1970 |

|

SU283041A1 |

| Тренажер обучения вождению гусеничной машины | 2019 |

|

RU2723504C1 |

Авторы

Даты

1969-01-01—Публикация