Известны устройства для контроля качества материалов, содержащие синхронизатор, генератор возбуждающих импульсов, приемноизлучающую головку, согласующий каскад, аттенюатор, усилитель высокой частоты, электроннолучевую трубку, генератор развертки и парафазный усилитель, в которых качество материала определяют по характеру спадания многократно отраженных импульсов, наблюдаемых на экране трубки или по стрелочному индикатору.

Предложенное устройство отличается от известных тем, что оно снабжено переключателем и калибрующим акустическим каналом, выполненным в виде образца чистого металла и акустически соединенной с ним недемпфированной пьезопластины, подключенной к дополнительному выходу генератора н к одной из клемм переключателя, общая клемма которого соединена с согласующим каскадом.

Такое выполнение устройства повыщает точность определения границы чистого металла в слитке.

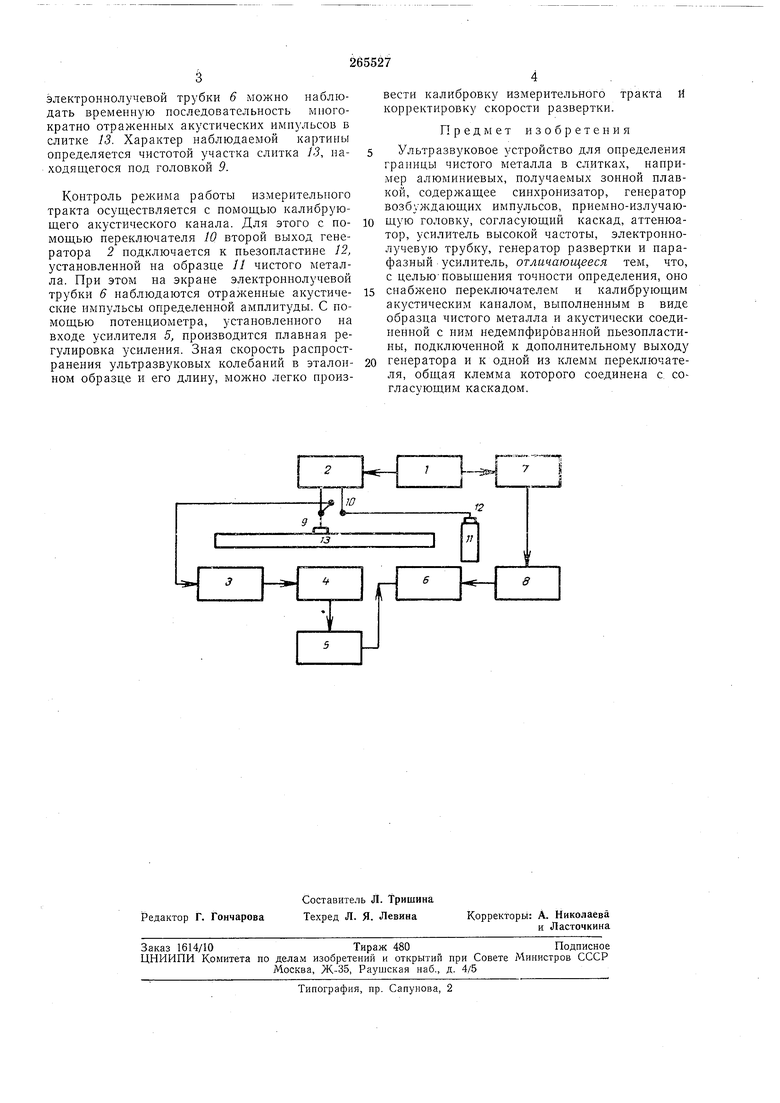

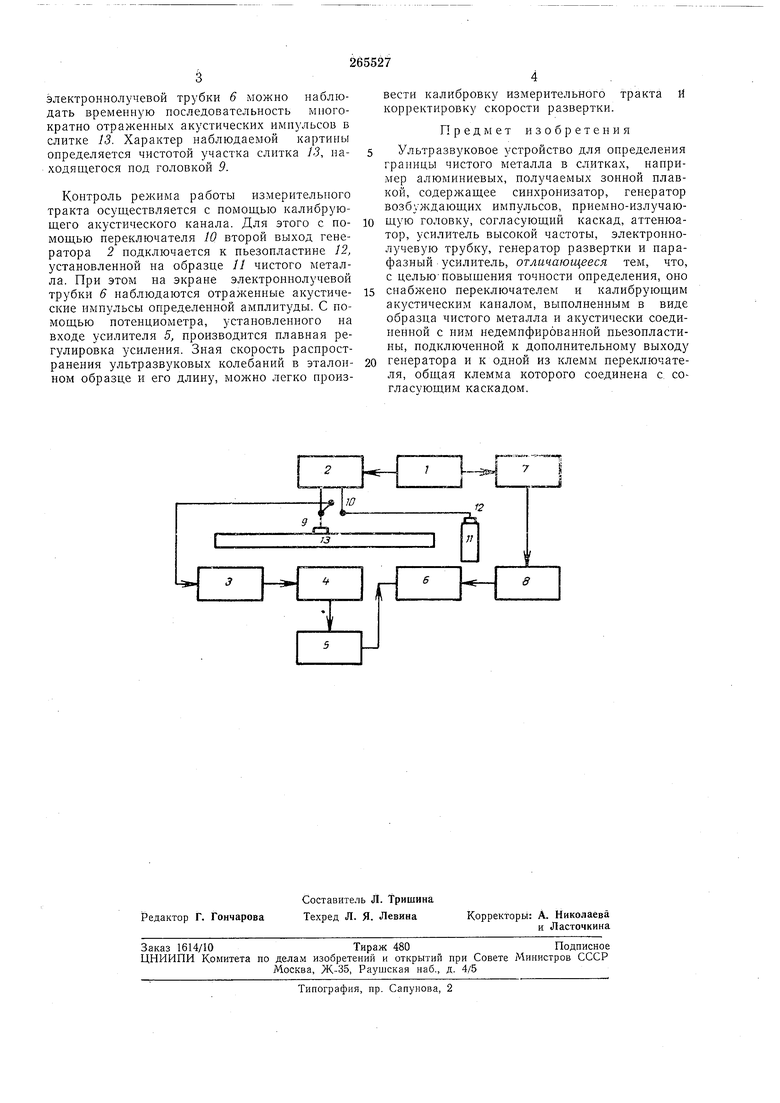

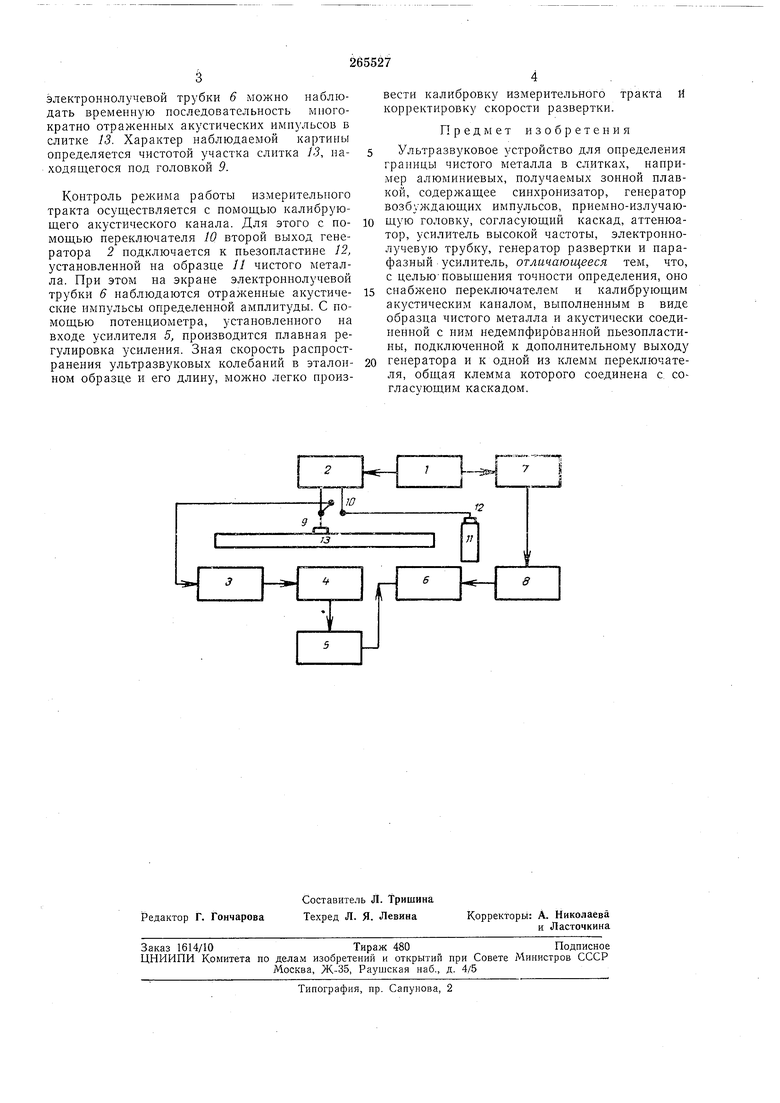

На чертеже дана блок-схема описываемого устройства.

Ультразвуковое устройство для определения границы чистого металла в слитках, например алюминиевых, получаемых зонной плавкой, содержит синхронизатор /, генератор 2 возбуждающих импульсов, согласующий каскад 3, аттенюатор 4, усилитель 5 высокой частоты, электроннолучевую трубку 6, генератор 7 развертки, парафазный усилитель 8, приемно-излучающую головку 9, переключатель 10

и калибрующий акустический канал, выполненный в виде образца 11 чистого металла и акустически соединенной с ним недемпфированной пьезопластины 12, подключенной к дополнительному выходу генератора 2.

Устройство работает следующим образом.

Синхронизатор / запускает генератор 2 высокой частоты и генератор 7 развертки. Сигнал с генератора 2 поступает на пьезопластину приемно-излучающей головки 9, цреобразующую сигнал генератора 2 в акустический импульс, который распространяется в исследуемом слитке 13, претерпевая многократные отражения от плоскопараллельных граней слитка 13. Многократно отраженные акустические импульсы частично преобразуются головкой 9 в электрические сигналы, которые через согласующий каскад 3 и аттенюатор 4 подаются на усилитель 5 высокой частоты. Усиленные импульсы поступают на отклоняющие пластины электроннолучевой трубки 6.

Выходные сигналы генератора 7 развертки цосле парафазного усилителя 8 подаются на другую пару отклоняющих пластин электроннолучевой трубки 6. Так как генераторы 2, 7

электроннолучевой трубки 6 можно наблюдать временную последовательность многократно отраженных акустических импульсов в слитке 13. Характер наблюдаемой картины определяется чистотой участка слитка 13, находящегося под головкой 9.

Контроль режима работы измерительного тракта осуществляется с помощью калибрующего акустического канала. Для этого с помощью переключателя 10 второй выход генератора 2 подключается к пьезопластине 12, установленной на образце 11 чистого металла. При этом на экране электроннолучевой трубки 6 наблюдаются отраженные акустические импульсы определенной амплитуды. С помощью потенциометра, установлепного на входе усилителя 5, производится плавная регулировка усиления. Зная скорость распространения ультразвуковых колебаний в эталонном образце и его длину, можно легко нроизвести калибровку измерительного тракта И корректировку скорости развертки.

Предмет изобретения

Ультразвуковое устройство для определения границы чистого металла в слитках, например алюминиевых, получаемых зонной плавкой, содержащее синхронизатор, генератор возбуждающих импульсов, приемно-излучающую головку, согласующий каскад, аттенюатор, усилитель высокой частоты, электроннолучевую трубку, генератор развертки и парафазный усилитель, отличающееся тем, что, с цельюповышения точности определения, оно

снабжено переключателем и калибрующим акустическим каналом, выиолненным в виде образца чистого металла и акустически соединенной с ним недемпфированной пьезопластины, подключенной к дополнительному выходу

генератора и к одной из клемм переключателя, общая клемма которого соединена с, согласующим каскадом.

Даты

1970-01-01—Публикация