Известны способы изготовления болванокформ из ксиломассы, например блоков, с набивкой массы без прессования с последующим высушиванием.

Цель изобретения - изготовление болванокформ из ксиломассы для головных уборов. Достигается это тем, что изготовляют проволочный каркас с переплетением витков под острым углом к плоскости основания корпуса, обтягивают его марлей, пропитанной раствором, состоящим из 10-25% казеинового клея, 10-15% древесных опилок и 60-80% воды, сушат в течение 30-60 мин при температуре ПО-120°С, наносят на него первый слой ксиломассы и сушат его в течение 3- 4 час при температуре 120-130°С. Затем наносят второй слой ксиломассы, прокалывают его металлическим колышком на глубину до первого слоя и сушат 3-5 час при температуре 80-100°С, после чего обрабатывают по заданным размерам и форме и покрывают, например, огнеупорным лаком.

С целью повторного использования металлического каркаса после просушки болванки каркас вынимают, а края болванки заделывают ксилолитовой массой и просушивают.

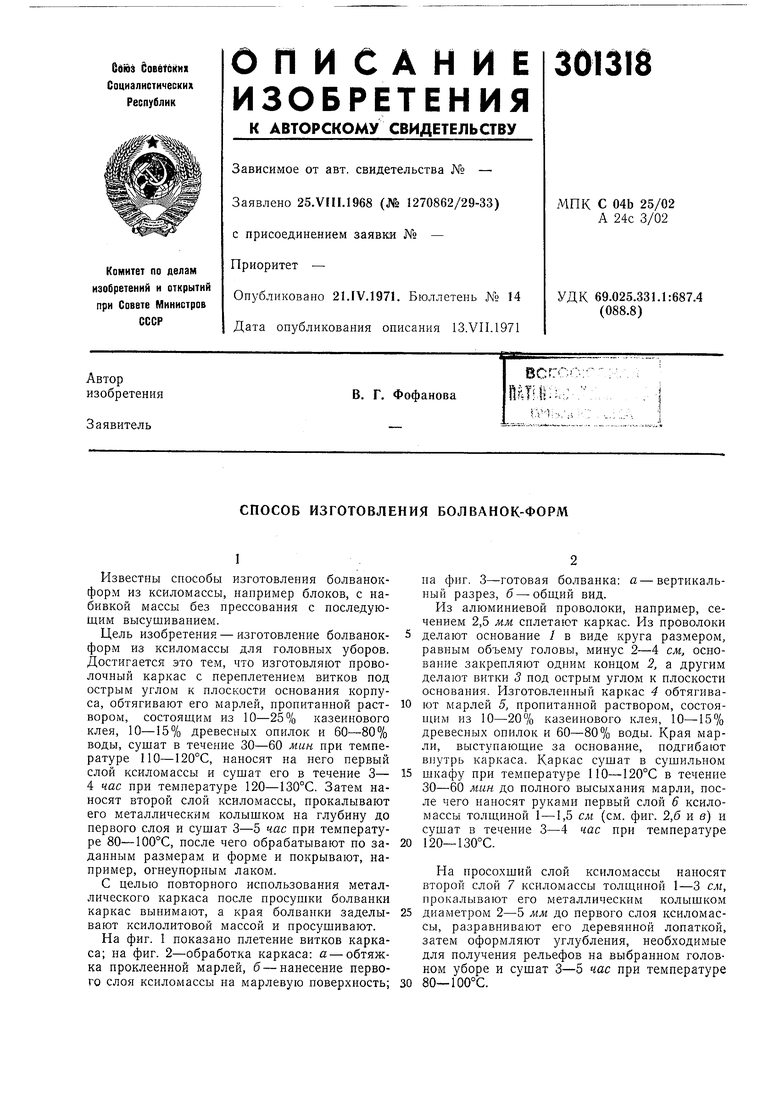

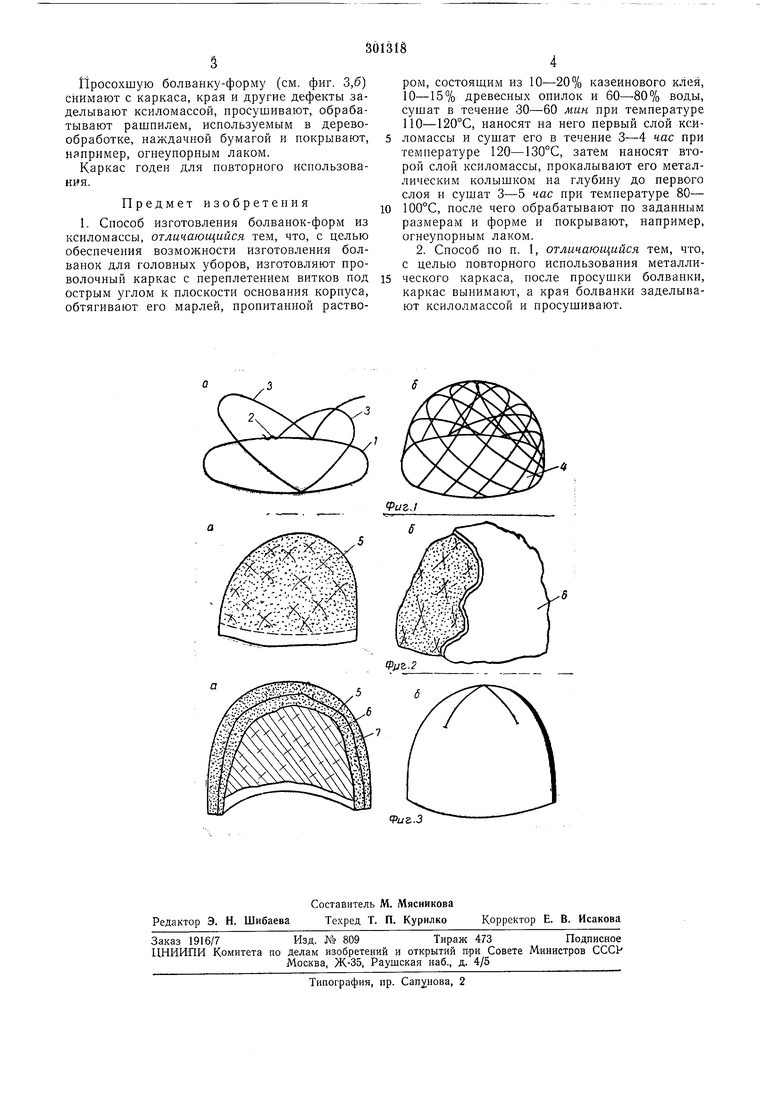

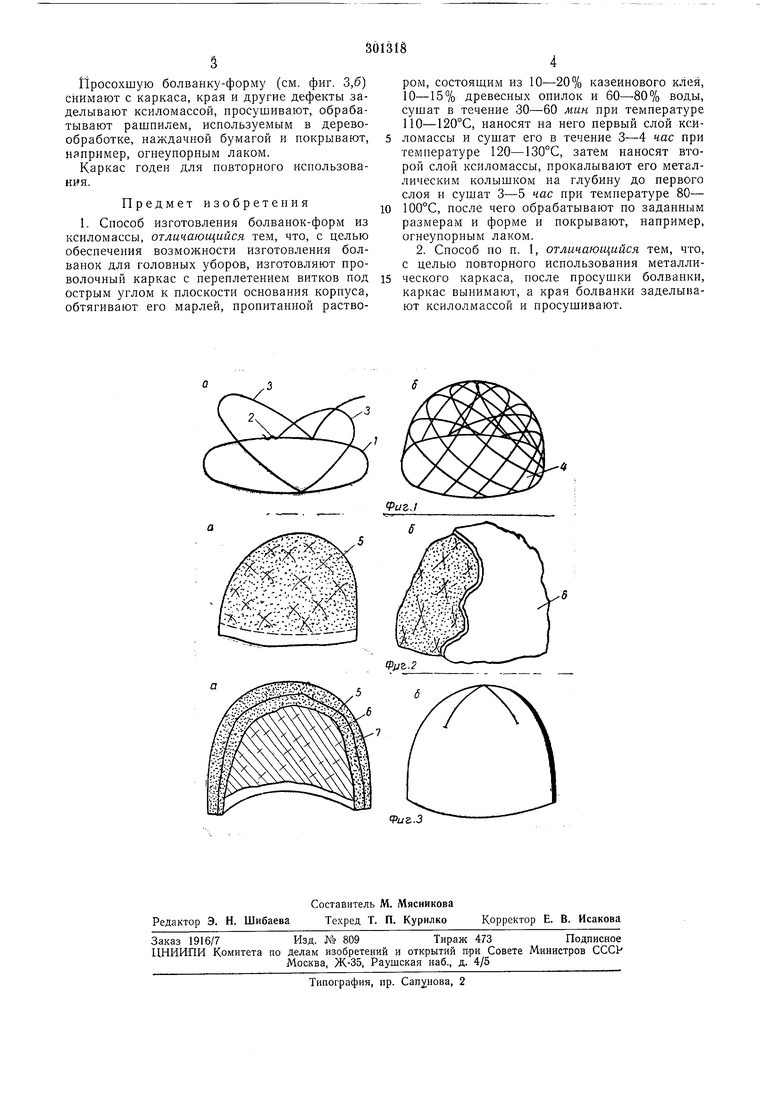

На фиг. 1 показано плетение витков каркаса; на фиг. 2-обработка каркаса: а - обтяжка проклеенной марлей, б - нанесение первого слоя ксиломассы на марлевую поверхность;

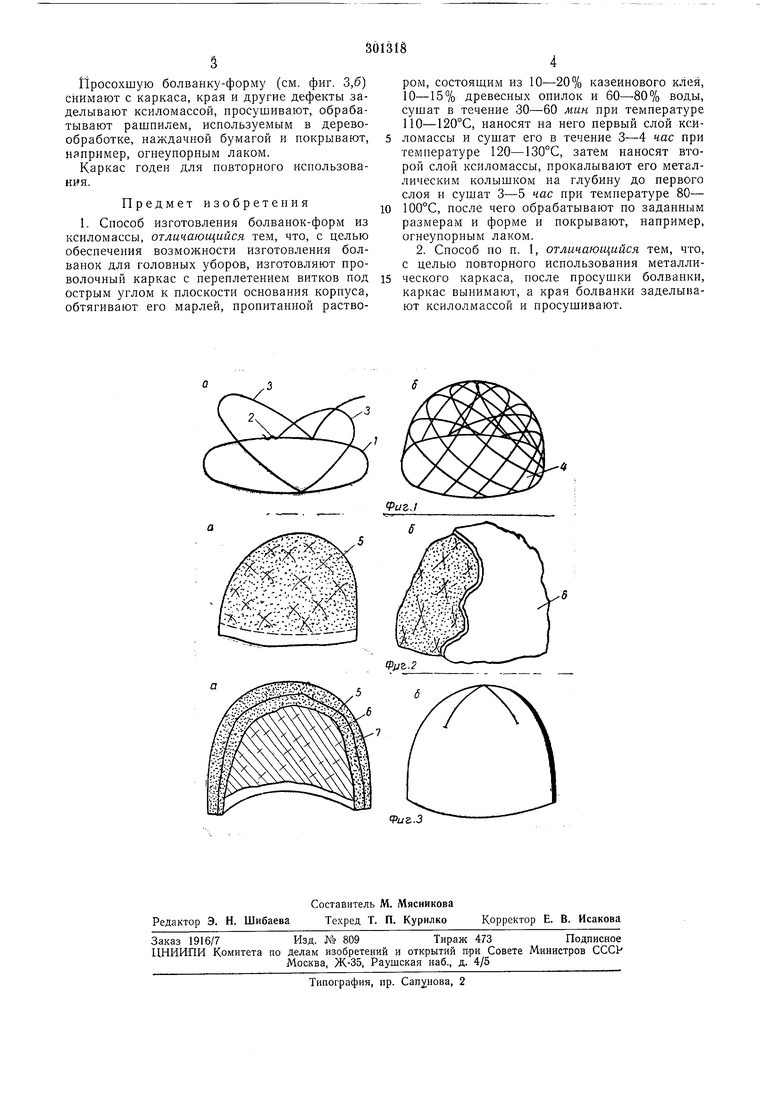

па фиг. 3-готовая болванка: а-вертикальный разрез, б - общий вид.

Из алюминиевой проволоки, например, сечением 2,5 мм сплетают каркас. Из проволоки

делают основание / в виде круга размером, равным объему головы, минус 2-4 см, основание закрепляют одним концом 2, а другим делают витки 3 под острым углом к плоскости основания. Изготовленный каркас 4 обтягивают марлей 5, пропитанной раствором, состоянием из 10-20% казеинового клея, 10--15% древесных опилок и 60-80% воды. Края марли, выступающие за основание, подгибают внутрь каркаса. Каркас сушат в сушильном

шкафу при температуре 110-120°С в течение 30-60 мин до полного высыхания марли, после чего наносят руками первый слой 6 ксиломассы толщиной 1-1,5 см (см. фиг. 2,6 и s) и сушат в течение 3-4 час при температуре

120-130°С.

Па просохший слой ксиломассы наносят второй слой 7 ксиломассы толщиной 1-3 см, прокалывают его металлическим колыщком

диаметром 2-5 мм до первого слоя ксиломассы, разравнивают его деревянной лопаткой, затем оформляют углубления, необходимые для получения рельефов на выбранном головном уборе и сушат 3-5 час при температуре Просохшую болванку-форму (см. фиг. 3,6) Снимают с каркаса, края и другие дефекты заделывают ксиломассой, просушивают, обрабатывают рашпилем, используемым в деревообработке, наждачной бумагой и покрывают, например, огнеупорным лаком. Каркас годен для повторного использования. Предмет изобретения 1. Способ изготовления болванок-форм из ксиломассы, отличающийся тем, что, с целью обеспечения возможности изготовления болванок для головных уборов, изготовляют проволочный каркас с переплетением витков под острым углом к плоскости основания корпуса, обтягивают его марлей, пропитанной раствором, состояшим из 10-20% казеинового клея, 10-15% древесных опилок и 60-80% воды, сушат в течение 30-60 мин при температуре ПО-120°С, наносят на него первый слой ксиломассы и сушат его в течение 3-4 час при температуре 120-130°С, затем наносят второй слой ксиломассы, прокалывают его металлическим колышком на глубину до первого слоя и сушат 3-5 час при температуре 80- 100°С, после чего обрабатывают по заданным размерам и форме и покрывают, например, огнеупорным лаком. 2. Способ по п. 1, отличающийся тем, что. с целью повторного использования металлического каркаса, после просушки болванки, каркас вынимают, а края болванки заделывают ксилолмассой и просушивают.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления декоративных фигур | 2021 |

|

RU2779796C1 |

| Способ изготовления нагревательного блока электропечи | 1990 |

|

SU1786687A1 |

| ПАНЕЛЬ СТРОИТЕЛЬНАЯ | 2008 |

|

RU2404331C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОВАННЫХ ИЗДЕЛИЙ | 1999 |

|

RU2151534C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПАПЬЕ-МАШЕ | 1997 |

|

RU2132781C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМОВАННОГО АКТИВНОГО УГЛЯ ИЗ ДРЕВЕСНЫХ ОПИЛОК | 1994 |

|

RU2081825C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОИСТОГО ПЛАСТИКА ДЛЯ ПРИЕМНЫХ ГИЛЬЗ ПРОТЕЗОВ И ОРТЕЗОВ | 2006 |

|

RU2320297C1 |

| ПРОПИТАННЫЙ СМОЛОЙ ДЕКОРАТИВНЫЙ БУМАЖНЫЙ ЛИСТ И ПРОПИТАННАЯ СМОЛОЙ ДЕКОРАТИВНАЯ ПАНЕЛЬ | 2020 |

|

RU2790127C1 |

| Способ изготовления шлифовальных кругов для металла | 1950 |

|

SU90847A1 |

| СПОСОБ УДАРНОГО СЖАТИЯ ТЕЛ МАЛОЙ ПЛОТНОСТИ, СНАРЯД И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2610865C2 |

.З

Даты

1971-01-01—Публикация