Изобретение относится к акустическим уст ройствам для измерения скорости распространения ультразвука, например в полимерных пленках, волокнах, фольге -и т. д., и может быть применено в химической, нефтехимической, машиностроительной и других отраслях промышленности.

Известно устройство для измерения скорости ультразвука в твердых материалах, например в полимерных пленках, содержащее измерительную камеру и акустический датчик, состоящий из закрепленных с помощью стоек преобразователей, включающих в себя прижимное устройство, пьезонреобразователи и волноводы. Недостатками указанного преобразователя являются недостаточно хорошее акустическое согласование преобразователей с линейными образцами, наличие отраженных сигналов, низкая эффективность работы преобразователей.

Целью изобретения является повышение точности измерений и чувствительности преобразователей.

С этой целью волноводы выполнены в виде экспоненциального полуволнового концентратора, плавно переходящего своим узким концом в четвертьволновой согласователь, образованный от сечения прямого усеченного конуса секущими плоскостями, одна из которых является касательной к окружностям большего и меньшего основания усеченного конуса, а вторая секущая плоскость параллельна оси концентратора и малой полуоси эллипса, полученного от сечения первой секущей плоскостью, причем отношение площади основания согласователя к площади сегмента, образованного от сечения второй секущей плоскостью, составляет 20-30.

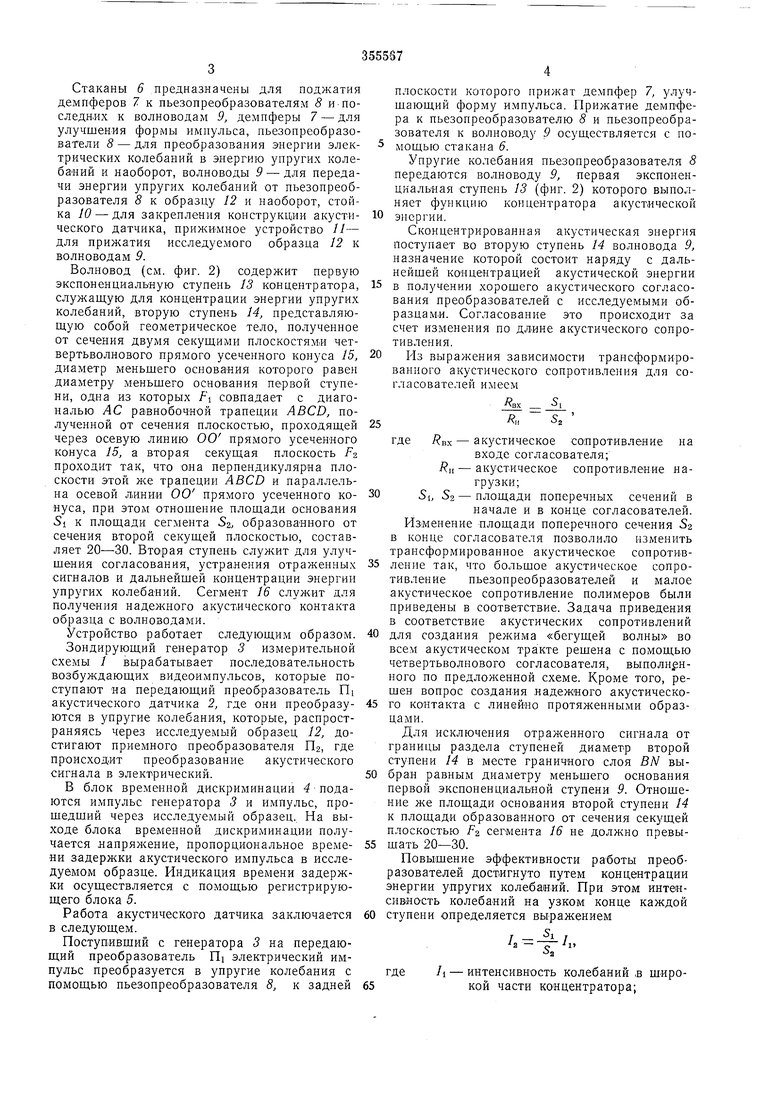

На фиг. 1 изображена блок-схема устройства; на фиг. 2 - волновод.

Блок-схема устройства включает измерительную схему 1 и акустический датчик 2.

Измерительная схема содержит зондирующий генератор 3, предназначенный для выработки периодической последовательности возбуждающих видеоимпульсов, блок временной дискриминации 4, служащий для преобразования временной задержки импульса, прошедщето через образец в выходное напряжение, пропорциональное этой задержке, и регистрирующий блок 5, предназначенный для регистрации скорости ультразвука.

Акустический датчик 2 содержит передающий преобразователь Пь предназначенный

для преобразования электрических колебаний в акустические и передачи последних образцу. Приемный преобразователь П2 служит для снятия и преобразования энергии акустических колебаний в энергию электрических коСтаканы 6 предназначены для поджатия демпферов 7 к пьезопреобразователям 8 и-последн.их к волноводам 9, демпферы 7 - д,ля улучшения формы импульса, пьезопреобразователи 8 - для преобразования энергии электрических колебаний в энергию упругих колебаний и наоборот, волноводы 9 - для передачи энергии упругих колебаний от пьезопреобразователя 8 к образцу 12 и наоборот, стойка 10 - для закрепления конструкции акустического датчика, прил имное устройство И- для прижатия исследуемого образца 12 к волноводам 9.

Волновод (см. фиг. 2) содержит первую экспоненциальную ступень 13 концентратора, служащую для концентрации энергии упругих колебаний, вторую ступень 14, представляющую собой геометрическое тело, полученное от сечения двумя секущими плоскостями четвертьволнового прямого усеченного конуса 15, диаметр меньшего основания которого равен диаметру меньшего основания первой ступени, одна из которых FI совпадает с диагональю АС ра1внобочной трапеции ABCD, полученной от сечения плоскостью, проходящей через осевую линию ОО прямого усеченного конуса 15, а вторая секущая плоскость Fz проходит так, что она перпендикулярна плоскости этой же трапеции ABCD и параллельпа осевой л,инии 00 прямого усеченного конуса, при этом отношение площади основания Si к площади сегмепта SE, образованного от сечения второй секущей плоскостью, составляет 20-30. Вторая ступень служит для улучшения согласования, устранения отраженных сигналов и дальнейшей концентрации энергии упругих колебаний. Сегмент 16 служит для получения надежного акустического контакта образца с волноводами.

Устройство работает следующим образом.

Зондирующий генератор 3 измерительной схемы / вырабатывает последовательность возбуждающих видеоимпульсов, которые поступают на передающий преобразователь Yli акустического датчика 2, где они преобразуются в упругие колебания, которые, распространяясь через исследуемый образец 12, достигают приемного преобразователя П2, где происходит преобразование акустического сигнала в электрический.

В блок временной дискриминации 4 подаются импульс генератора 3 и импульс, прошедший через исследуемый образец.. На выходе блока временной дискриминации получается напрял :ение, пропорциональное времени задержки акустического импульса в исследуемом образце. Индикация времени задержки осуществляется с помощью регистрирующего блока 5.

Работа акустического датчика заключается в следующем.

Постуаивший с генератора 3 на передающий преобразователь IIi электрический импульс преобразуется в упругие колебания с помощью пьезопреобразователя 8, к задней

плоскости которого прижат демпфер 7, улучшающий форму импульса. Прижатие демпфера к пьезопреобразователю 8 и пьезопреобразователя к волноводу 9 осуществляется с помощью стакана 6.

Упругие колебания пьезопреобразователя 8 передаются волноводу 9, первая экспоненциальная ступень 13 (фиг. 2) которого выполняет функцию концентратора акустической

энергии.

Сконцентрированная акустическая энергия поступает во вторую ступень 14 волновода 9, назначение которой состоит наряду с дальнейшей концентрацией акустической энергии

в получении хорошего акустического согласования преобразователей с исследуемыми образцами. Согласование это происходит за счет изменения по дл-ине акустического сопротивления.

Р1з выражения зависимости трансформированного акустического сопротивления для согласователей имеем

о с

где вх - акустическое сонротивление на

входе согласователя; Rn - акустическое сопротивление нагрузки;

Si, S - площади поперечных сечений в

начале и в конце согласователей.

Изменение площади поперечного сечения S2

в конце согласователя позволило изменить

трансформированное акустическое сопротивление так, что большое акустическое сопротивление пьезопреобразователей и малое акустическое сопротивление полимеров были приведены в соответствие. Задача приведения в соответствие акустических сопротивлений

для создания режима «бегущей волны во всем акустическом тракте решена с помощью четвертьволнового согласователя, выполн нного по предложенной схеме. Кроме того, решен вопрос создания надежного акустического контакта с линейно протяженными образцами.

Для исключения отраженного сигнала от границы раздела ступеней диаметр второй ступени 14 в месте граничного слоя BN выбран равным диаметру меньшего основания первой экспоненциальной ступени 9. Отношение же площади основания второй ступени 14 к площади образованного от сечения секущей плоскостью FZ сегмента 16 не должно превышать 20-30.

Повышение эффективности работы преобразователей достигнуто путем концентрации энергии упругих колебаний. При этом интенсивность колебаний на узком конце каждой

ступени определяется выражением

/ Si ,

г - if

/2 - интенсивность колебаний на узком конце;

5i, S2 - площади поперечных сечений в начале и конце концентратора соответственно.

Таким образом, сконцентрированная акустическая энергия в виде импульса проходит через образец 12 и поступает на приемный преобразователь Ylz, где он преобразуется в электрический и поступает в измерительную схему /.

Приемный преобразователь П, выполнен аналогично передающему Пь Благодаря хорошему акустическому согласованию значительная часть энергии упругих колебаний образца проходит в волновод 9 и далее к пьезопреобразователю 8. Кроме того, режим «бегущей волны здесь также не нарушается, что устраняет отраженные сигна.. Назначение остальных частей приемного преобразователя Па аналогично назначению частей передающего преобразователя Пь

Надежный акустический контакт образца 12 с преобразователями Пь П2 осуществляется с помощью специального прижимного устройства 11, выполнено в виде плоских пружин, причем один конец пружины закреплен, а второй упруго опирается на сегмент 16

второй ступени волновода 9. Этим самым создается необходимая степень прижатия образца к цреобразователям.

Предмет -изобретения

Устройство для измерения скорости ультразвука в твердых материалах, например в полимерных пленках, содержащее измерительную схему и акустический датчик, состоящий из закрепленных с помощью стоек преобразователей, включающих в себя прижимное устройство, пьезопреобразователи и волноводы, отличающееся тем, что, с целью повышения точности измерений и чувствительности нреобразователей, волноводы выполнены в виде экспоненциального полуволнового концентратора, плавно переходящего своим узким концом в четвертьволновой согласователь, образованный от сечения прямого усеченного конуса секущими плоскостями, одна из которых является касательной к окружностям большего и меньшего оснований усеченного конуса, а вторая секущая плоскость параллельна оси концентратора и малой полуоси эллипса, полученного от сечения первой секущей плоскостью, причем отношение площади основания согласователя к площади сегмента, образованного от сечения второй секущей плоскостью, составляет 20-30.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения скорости распространения и коэффициента поглощения ультразвука | 1973 |

|

SU468152A1 |

| Пъезоэлектрический датчик колебаний и его вариант | 1979 |

|

SU890308A1 |

| Ультразвуковой преобразователь | 1985 |

|

SU1298653A1 |

| УСТРОЙСТВО для ИЗМЕРЕНИЯ МАГНИТНЫХ ПОЛЕЙ | 1972 |

|

SU335629A1 |

| Гидроакустический пульсатор для проверки датчиков давления | 1978 |

|

SU750301A1 |

| АКУСТИЧЕСКИЙ СТЕРЖНЕВОЙ ПРЕОБРАЗОВАТЕЛЬ | 2002 |

|

RU2230615C1 |

| УЛЬТРАЗВУКОВАЯ КОЛЕБАТЕЛЬНАЯ СИСТЕМА ДЛЯ ПЛАСТИЧЕСКОЙ ХИРУРГИИ | 2002 |

|

RU2239383C2 |

| УЛЬТРАЗВУКОВАЯ КОЛЕБАТЕЛЬНАЯ СИСТЕМА | 2008 |

|

RU2384373C1 |

| Устройство для определения реологических характеристик материалов | 1989 |

|

SU1627920A1 |

| Ультразвуковой пьезопреобразователь Марьина | 1989 |

|

SU1738376A1 |

}

Фиг 1

h15

Фиг 2

Даты

1972-01-01—Публикация