1

Известны парогенераторы с жидкометаллическим промежуточным теплоносителем, преимущественно для атомных электростанций с реакторами на быстрых нейтронах, содержащие парогенерирующие секции, объединенные коллекторами по теплоносителю и рабочему телу и снабженные аварийной системой отключения поврежденной секции и удаления продуктов взаимодействия теплоносителя с рабочим телом в сбросной трубопровод. Однако в парогенераторах высокой тепловой мощности, имеющих большое количество секций, такое конструктивное решение приводит к суш,ествен1ному развет1влению жидкометаллических коммуникаций и увеличению количества запорной арматуры.

Предлагаемый парогенератор отличается тем, что коллектор на линии теплоносителя разделен продольной перегородкой на рабочую и сбросную полости, а в перегородке по числу секций установлены перепускные клапаны.

Каждый перепускной клапан выполнен в виде двух соединенных вместе коаксиальных обечаек, из которых внутренняя имеет большую длину и снабжена на торце запорным элементом, расположенным со стороны рабочей полости коллектора, а наружная имеет на концах с внешней стороны кольцевые запорные элементы и снабжена компенсирующим гофрированным участком.

Такое выполнение парогенератора позволяет упростить коммуникации и уменьшить количество запорной арматуры аварийной системы.

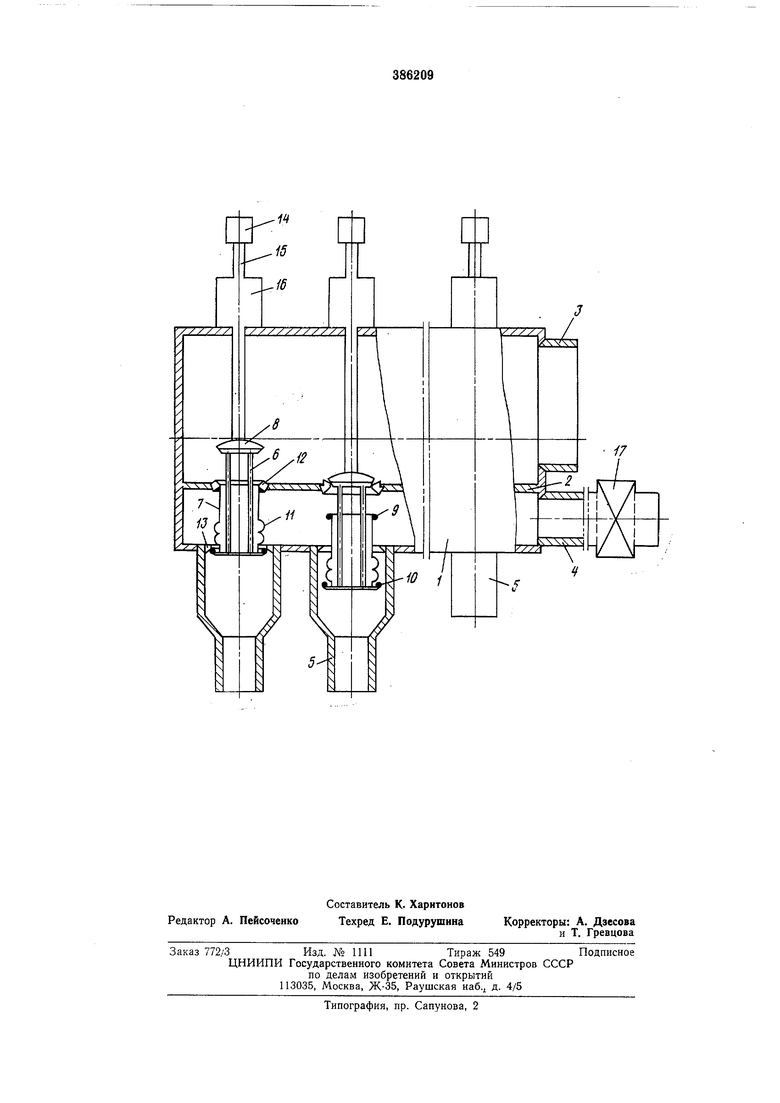

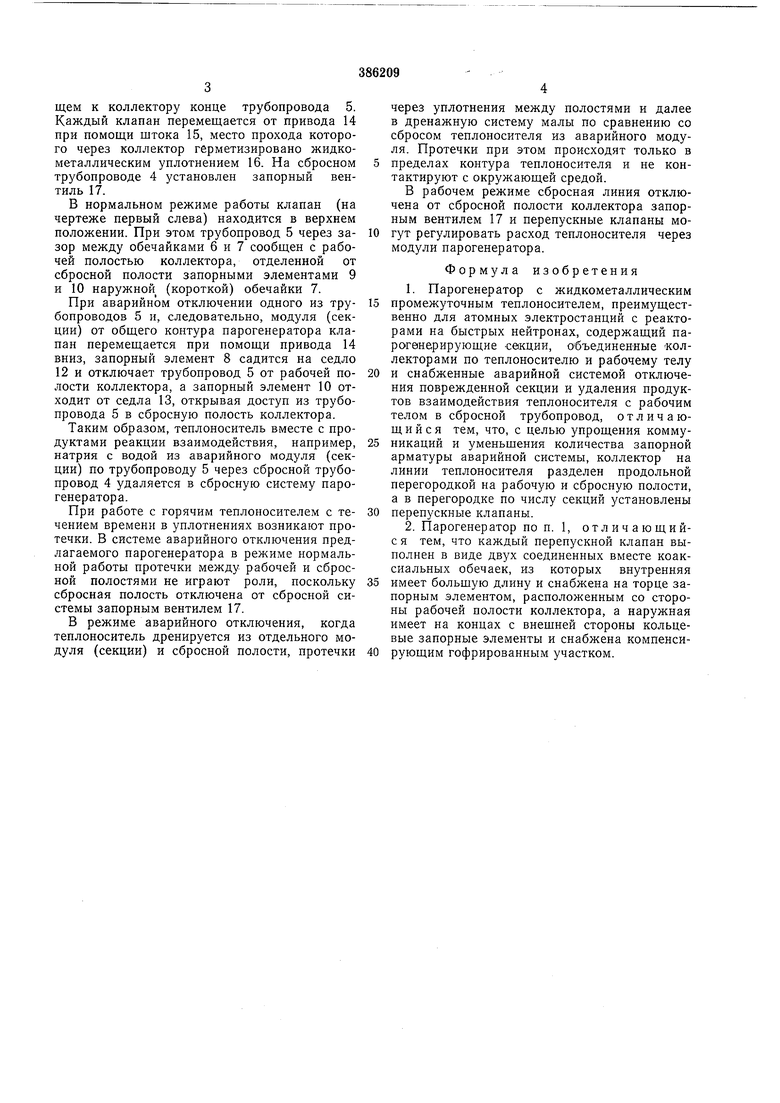

На чертеже показана система аварийного отключения поврежденной секции описываемого парогенератора, продольный разрез.

Коллектор 1 на линии теплоносителя разделен продольной перегородкой 2 на рабочую и сбросную полости, к которым подсоединены соответствующие трубопроводы 3 и 4. К коллектору подключены по числу секций

парогенератора натриевые трубопроводы 5. Клапан для переключения трубопровода 5 поврежденной секции с рабочей полости на сбросную выполнен в виде двух соединенных вместе коаксиальных обечаек 6 и 7. Внутренняя обечайка 6 имеет большую длину и снаб жена на торце запорным элементом 8, расположенным со стороны рабочей полости коллектора 1. Наружная обечайка 7 на концах с внешней стороны имеет кольцевые запорные

элементы 9 и 10 и снабл ена компенсирующим гофрированным участком 11. Запорные элементы 8-10 взаимодействуют с седлами 12 и 13. Двойное седло 12 установлено в перегородке 2, а одинарное седло 13 - в примыкающем к коллектору конце трубопровода 5. Каждый клапан перемещается от привода 14 при помощи штока 15, место прохода которого через коллектор герметизировано жидкометаллическим уплотнением 16. На сбросном трубопроводе 4 установлен запорный вентиль 17.

В нормальном режиме работы клапан (на чертеже первый слева) находится в верхнем положении. При этом трубопровод 5 через зазор между обечайками 6 и 7 сообщен с рабочей полостью коллектора, отделенной от сбросной полости запорными элементами 9 и 10 наружной (короткой) обечайки 7.

При аварийном отключении одного из трубопроводов 5 и, следовательно, модуля (секции) от общего контура парогенератора клапан перемещается при помощи привода 14 вниз, запорный элемент 8 садится на седло 12 и отключает трубопровод 5 от рабочей полости коллектора, а запорный элемент 10 отходит от седла 13, открывая доступ из трубопровода 5 в сбросную полость коллектора.

Таким образом, теплоноситель вместе с продуктами реакции взаимодействия, например, натрия с водой из аварийного модуля (секции) по трубопроводу 5 через сбросной трубопровод 4 удаляется в сбросную систему парогенератора.

При работе с горячим теплоносителем с течением времени в уплотнениях возникают протечки. В системе аварийного отключения предлагаемого парогенератора в режиме нормальной работы протечки между рабочей и сбросной полостями не играют роли, поскольку сбросная полость отключена от сбросной системы запорным вентилем 17.

В режиме аварийного отключения, когда теплоноситель дренируется из отдельного модуля (секции) и сбросной полости, протечки

через уплотнения между полостями и далее в дренажную систему малы по сравнению со сбросом теплоносителя из аварийного модуля. Протечки при этом происходят только в

пределах контура теплоносителя и не контактируют с окружающей средой.

В рабочем режиме сбросная линия отключена от сбросной полости коллектора запорным вентилем 17 и перепускные клапаны могут регулировать расход теплоносителя через модули парогенератора.

Формула изобретения

1.Парогенератор с жидкометаллическим промежуточным теплоносителем, преимущественно для атомных электростанций с реакторами на быстрых нейтронах, содержащий парогенерирующие -секции, объединен-ные -коллекторами по теплоносителю и рабочему телу

и снабженные аварийной системой отключения поврежденной секции и удаления продуктов взаимодействия теплоносителя с рабочим телом в сбросной трубопровод, отличающийся тем, что, с целью упрощения коммуникаций и уменьшения количества запорной арматуры аварийной системы, коллектор на линии теплоносителя разделен продольной перегородкой на рабочую и сбросную полости, а в перегородке по числу секций установлены

перепускные клапаны.

2.Парогенератор по п. 1, отличающийс я тем, что каждый перепускной клапан выполнен в виде двух соединенных вместе коаксиальных обечаек, из которых внутренняя

имеет большую длину и снабжена на торце запорным элементом, расположенным со стороны рабочей полости коллектора, а наружная имеет на концах с внешней стороны кольцевые запорные элементы и снабжена компенсирующим гофрированным участком.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЯДЕРНЫЙ РЕАКТОР С ЖИДКОМЕТАЛЛИЧЕСКИМ ТЕПЛОНОСИТЕЛЕМ (ВАРИАНТЫ) | 2012 |

|

RU2521863C1 |

| Ядерный реактор интегрального типа (варианты) | 2019 |

|

RU2745348C1 |

| ЯДЕРНЫЙ РЕАКТОР ИНТЕГРАЛЬНОГО ТИПА С ЖИДКОМЕТАЛЛИЧЕСКИМ ТЕПЛОНОСИТЕЛЕМ | 2022 |

|

RU2798478C1 |

| СИСТЕМА ГАЗОУДАЛЕНИЯ ИЗ ОБОРУДОВАНИЯ ПЕРВОГО КОНТУРА РЕАКТОРНОЙ УСТАНОВКИ ВОДО-ВОДЯНОГО ТИПА | 2004 |

|

RU2273897C1 |

| ЯДЕРНЫЙ ПАРОПРОИЗВОДЯЩИЙ АГРЕГАТ С ЖИДКОМЕТАЛЛИЧЕСКИМ ТЕПЛОНОСИТЕЛЕМ | 2002 |

|

RU2212066C1 |

| ПАРОГЕНЕРАТОР | 2008 |

|

RU2383813C1 |

| РЕАКТОРНАЯ УСТАНОВКА | 1990 |

|

SU1771322A1 |

| ЯДЕРНЫЙ РЕАКТОР НА БЫСТРЫХ НЕЙТРОНАХ С ТЯЖЕЛЫМ ЖИДКОМЕТАЛЛИЧЕСКИМ ТЕПЛОНОСИТЕЛЕМ | 2019 |

|

RU2713222C1 |

| ПАРОГЕНЕРАТОР | 2024 |

|

RU2827748C1 |

| ЗАГРАДИТЕЛЬНОЕ УСТРОЙСТВО | 2012 |

|

RU2498012C1 |

Авторы

Даты

1976-02-15—Публикация

1970-11-16—Подача