Предлагаемый способ предназначен для производства подготовительных 1 работ врубовыми машинами при разработке Лртикского туфа и тому подобных месторождений строительных туфов при добыче их открытыми работами.

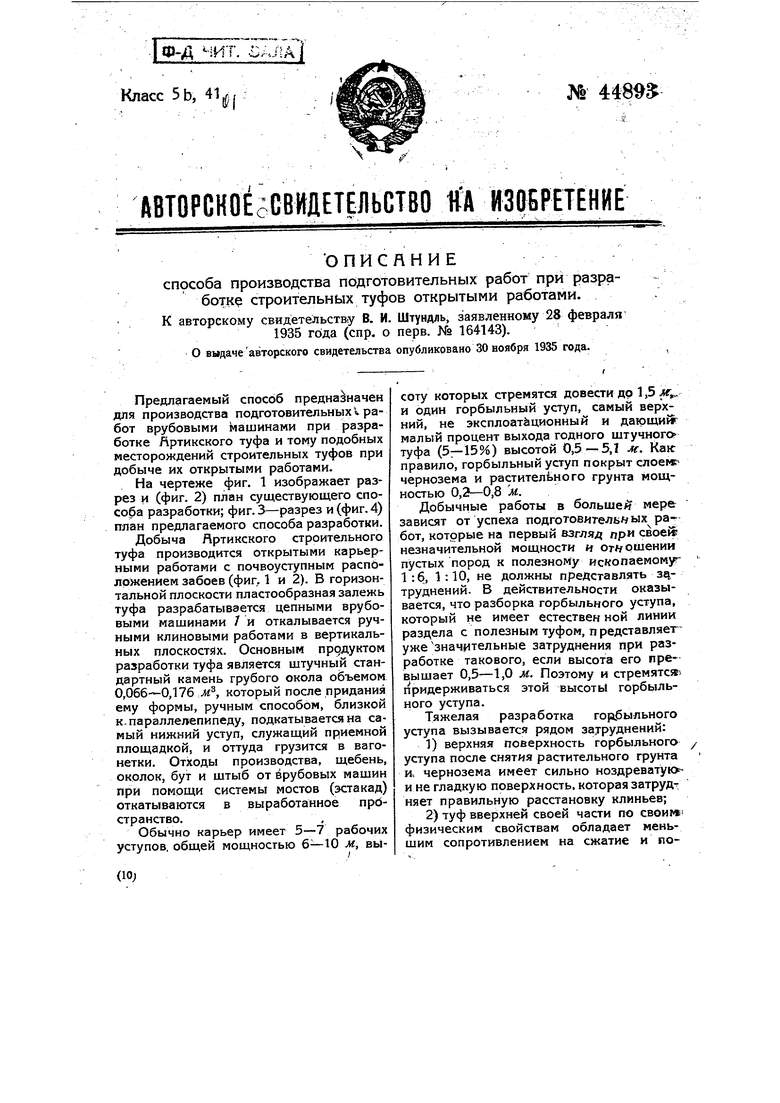

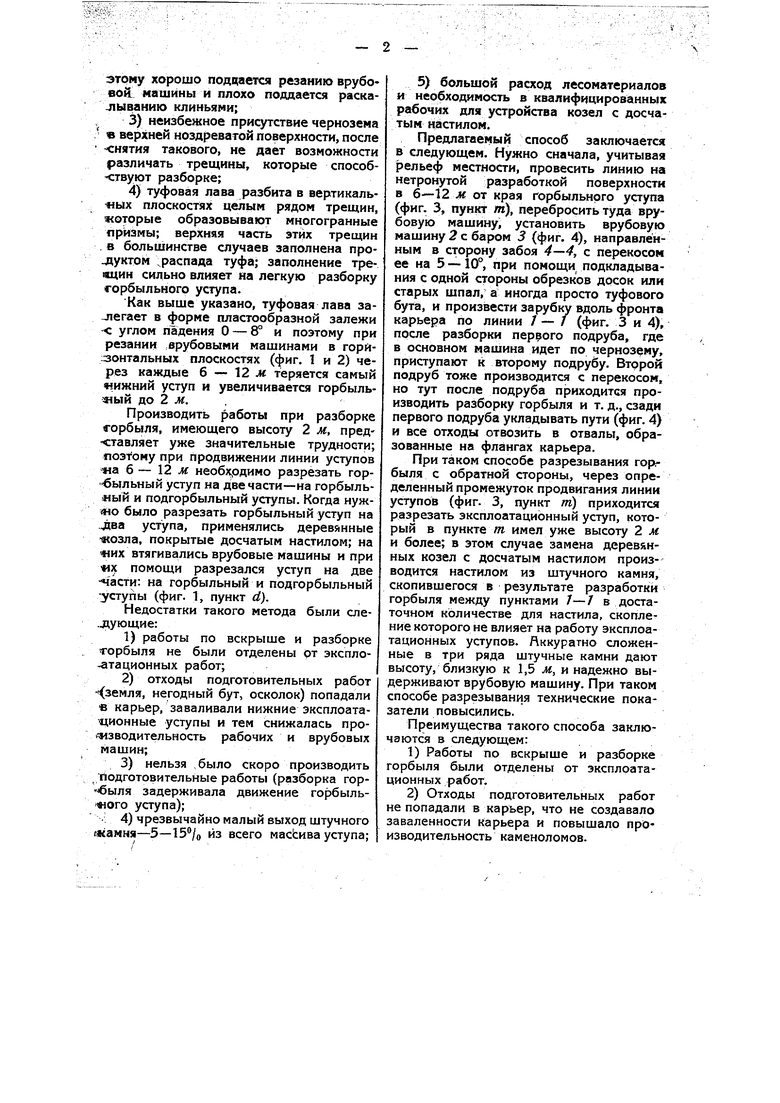

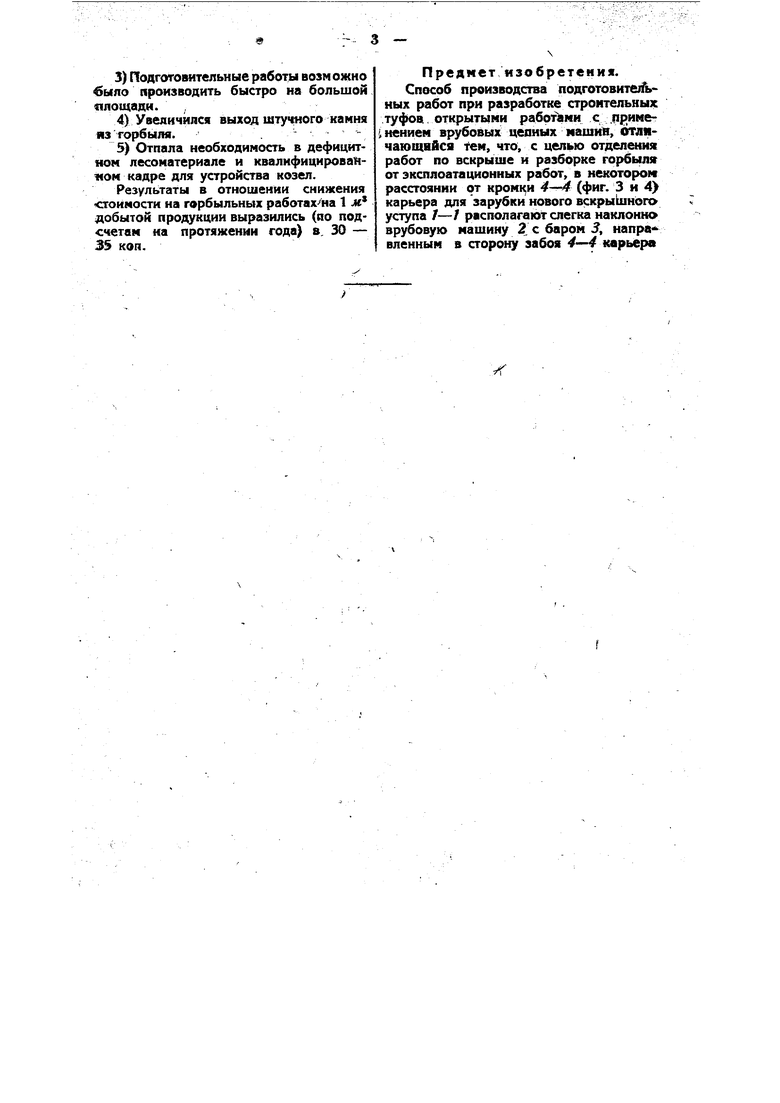

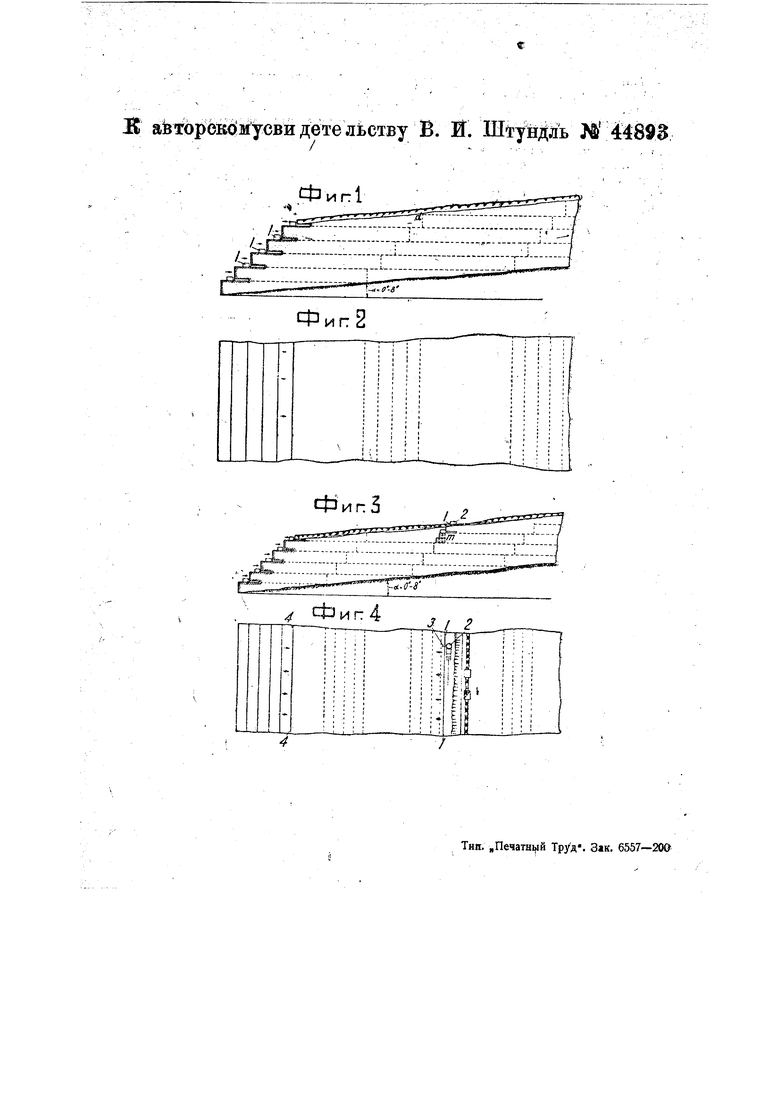

На чертеже фиг. 1 изображает разрез и (фиг. 2) план существующего способа разработки; фиг. 3-разрез и (фиг. 4) план предлагаемого способа разработки.

Добыча Яртикского строительного туфа производится открытыми карьерными работами с почвоуступным расположением забоев (фиг. 1 и 2). В горизонтальной плоскости пластообразная залежь туфа разрабатывается цепными врубовыми машинами 7 и откалывается ручными клиновыми работами в вертикальных плоскостях. Основным продуктом разработки туфа является штучный стандартный камень грубого окола объемом 0,066-0,176 л« который после придания ему формы, ручным способом, близкой К-параллелепипеду, подкатывается на самый нижний уступ, служащий приемной площадкой, и оттуда грузится в вагонетки. Отходы производства, щебень, околок, бут и щтыб от йрубовых машин при помощи системы мостов (эстакад) откатываются в выработанное прЬстранство.

Обычно карьер имеет 5-7 рабочих

уступов, общей мощностью 6--10 м, вЫ(10;

соту которых стремятся довести до 1,5лг и один горбыльный уступ, самый верхний, не эксплоатйционный и дающийг малый процент выхода годного щтучного туфа (5-15%) высотой 0,5 - 5,7 м. Как правило, горбыльный уступ покрыт слоемс чернозема и растительного грунта мощностью 0,25-0,8 м..

Добычные работы в больше ч мере зависят от успеха подготовигель ых работ, которые на первый взгляд при своей незначительной мощности и от ошении пустых пород к полезному ископаемому 1:6, 1 :10, не должны представлять затруднений. В действительности оказывается, что разборка горбыльного уступа, который не имеет естествен ной линии раздела с полезным туфом, п редставляетужезначительные затруднения при разработке такового, если высота его превышает 0,5-1,0 м. Поэтому и стремятсж придерживаться этой высоть горбыльного уступа.

Тяжелая разработка гоцбыльного уступа вызывается рядом затруднений:

1)верхняя поверхность горбыльного уступа после снятия растительного грунта и, чернозема имеет сильно ноздреватую и не гладкую поверхность, которая затрудняет правильную расстановку клиньев;

2)туф вверхней своей части по своимфизическим свойствам обладает меньшим сопротивлением на сжатие и поэтому хорошо подцается резанию врубо вон машины и плохо поддается раскалыванию клиньями;

3)неизбежное присутствие чернозема В верхней ноздреватой поверхности, после нятия такового, не дает возможности

различать трещины, которые способ твуют разборке;

4)туфовая лава разбита в вертикаль4{Ых плоскостях целым рядом трещин, которые образовывают многогранные призмы; верхняя часть этих трещин

. в большинстве случаев заполнена про.дуктом .распада туфа; заполнение треяцин сильно влияет на легкую разборку «горбыльного уступа.

Как выше указано, туфовая лава залегает в форме пластообразной залежи -с углом падения О - 8° и поэтому при резании врубовыми машинами в гори:зонтальных плоскостях (фиг. 1 и 2) через каждые 6 - 12 м теряется самый 4Н1ИЖНИЙ уступ и увеличивается горбыльэдый до 2 ж. ,

Производить работы при разборке горбыля, имеющего высоту 2 м, пред«ставляет уже значительные трудности; поэтому при продвижении линии уступов «а б - 12 м необхрдимо разрезать гор-быльный уступ на две части-на горбыль«ый и подгорбыльный уступы. Когда нуж«о было разрезать горбыльный уступ на .jtBa уступа, применялись деревянные жозла, покрытые досчатым настилом; на «их втягивались врубовые машины и при «х помощи разрезался уступ на две «(асти: на горбыльный и подгорбыльный уступы (фиг. 1, пункт d),

Недостатки такого метода были сле.дующие:

1)работы по вскрыше и разборке торбыля не были отделены от экспло тационных работ;

2)отходы подготовительных работ (земля, негодный бут, осколок) попадали

в карьер, заваливали нижние эксплоатационные уступы и тем снижалась пройизводительность рабочих и врубовых машин;

3)нельзя было скоро производить подготовительные работы (разборка гор-быля задерживала движение горбыль 1Ого уступа);

. 4) чрезвычайно малый выход штучного екамня-5-15 /о из всего масЬива уступа;

5) большой расход лесоматериалов и необходимость в квалифицированных рабочих для устройства козел с досчатым настилом.

Предлагаемый способ заключается в следующем. Нужно сначала, учитывая рельеф местности, провесить линию на нетронутой разработкой поверхности в б-12 м от края горбыльнрго уступа (фиг. 3, пункт т), перебросить туда врубовую машину, установить врубовую машину 2 с баром 3 (фиг. 4), направленным в сторону забоя 4-4, с перекосом ее на 5 -10°, при помощи подкладывания с одной стороны обрезков досок или старых шпал, а иногда просто туфового бута, и произвести зарубку вдоль фронта карьера по линии 1-1 (фиг. 3 и 4), после разборки первого подруба, где в основном машина идет по чернозему, приступают к второму подрубу. Второй подруб тоже производится с перекосом, но тут после подруба приходится производить разборку горбыля и т. д., сзади первого подруба укладывать пути (фиг. 4) и все отходы отвозить в отвалы, образованные на флангах карьера.

При таком способе разрезывания горбыля с обратной стороны, через определенный промежуток продвигания линии уступов (фиг. 3, пункт /те) приходится разрезать эксплоатационный уступ, который в пункте /те имел уже высоту 2 м и более; в этом случае замена деревйнных козел с досчатым настилом производится настилом из штучного камня, скопившегося в результате разработки горбыля между пунктами 7-/ в достаточном количестве для настила, скопление которого не влияет на работу эксплоатационных уступов. Аккуратно сложенные в три ряда штучные камни дают высоту, близкую к 1,5 и, и надежно выдерживают врубовую машину. При таком способе разрезывания технические показатели повысились.

Преимущества такого способа заключаются в следующем:

1)Работы по вскрыше и разборке горбыля были отделены от эксплоатационных работ.

2)Отходы подготовительных работ не попадали в карьер, что не создавало заваленности карьера и повышало производительность каменоломов.

5) Подготовительные работы возможно было производить быстро на большой площади. ,

4)Увеличился выход штучного камня яз горбыля.,

5)Отаала необходимость в дефицитном лесоматериале н квалнфицирован ном кадре для устройства козел.

Результаты в отношении сниження стоимости на горбыльных работах-на 1 лс добытой продукцни выразились (по подсчетам на протяжении года) в. 30 - 3S коп.

Предмет изобретения.

Способ производства подготовите1Гьных работ при разработке строительных

.туфов, открытыми работками с .применением врубовых цепных машйй, отлячающвйся тем, что, с целью отделения

работ по вскрыше и разборке горбь1ля

от эксплоатационных работ, в некотором

расстоянии от кром1 и 4 (фиг. 3 н 4У

карьера для зарубки нового вскрышного

уступа /-/ располагают слегка наклонно

врубовую машину 2с баром 5, напра

вленным в сторону забоя 4-4

Фиг1

4

Фиг2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗОЛЯЦИИ ПОДЗЕМНЫХ ГОРНЫХ РАБОТ ПРИ ОТКРЫТОПОДЗЕМНОЙ РАЗРАБОТКЕ | 2000 |

|

RU2186974C2 |

| СПОСОБ РАСКОНСЕРВАЦИИ БОРТА КАРЬЕРА | 2003 |

|

RU2239065C1 |

| Способ доработки глубоких кимберлитовых карьеров | 2017 |

|

RU2661769C1 |

| СПОСОБ КОМБИНИРОВАННОЙ РАЗРАБОТКИ ПОЛЕЗНЫХ ИСКОПАЕМЫХ В ПРИБОРТОВОЙ ЗОНЕ КАРЬЕРА | 2003 |

|

RU2239061C1 |

| СПОСОБ ФОРМИРОВАНИЯ НЕРАБОЧЕГО БОРТА КАРЬЕРА В ГЛИНИСТЫХ ПОРОДАХ | 2001 |

|

RU2208163C1 |

| СПОСОБ ОТКРЫТОЙ РАЗРАБОТКИ НАКЛОННЫХ И КРУТОПАДАЮЩИХ ЗАЛЕЖЕЙ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 1997 |

|

RU2148713C1 |

| СПОСОБ ОТКРЫТОЙ РАЗРАБОТКИ МЕСТОРОЖДЕНИЙ КРИОЛИТОЗОНЫ | 2014 |

|

RU2575283C1 |

| СПОСОБ ОТКРЫТОЙ РАЗРАБОТКИ МЕСТОРОЖДЕНИЙ | 1995 |

|

RU2085742C1 |

| СПОСОБ РАЗРАБОТКИ КРУТОПАДАЮЩИХ МЕСТОРОЖДЕНИЙ ПРИ ОТРАБОТКЕ ГЛУБОКИХ ГОРИЗОНТОВ КАРЬЕРА | 2001 |

|

RU2187648C1 |

| СПОСОБ РАЗРАБОТКИ КРУТОПАДАЮЩИХ МЕСТОРОЖДЕНИЙ ПРИ ОТРАБОТКЕ ГЛУБОКИХ ГОРИЗОНТОВ КАРЬЕРА | 2001 |

|

RU2200841C2 |

ФигЗ

Авторы

Даты

1935-11-30—Публикация

1935-02-08—Подача