Реакции гетерогенного катализа протекают на поверхности катализатора (поверхности раздела фаз).

Из этого положения следует, что развитие поверхности раздела фаз, при прочих равных условиях, должно сопровождаться увеличением производительности единицы объема катализатора. Увеличение поверхности катализатора достигается специальными способами приготовления его, в частности, прямым измельчением.

Катализаторы, применяемые при гетерогенном катализе, имеют размеры частиц (зерен) от коллоидальных до кусков в 10-20 мм величиной. Применение коллоидальных катализаторов, а также более грубодисперсных катализаторов и порошкообразных, возможно только в определенных условиях (например, во взвешенном состоянии). Применение их в виде слоя той или иной толщины практически неудобно, так как пропуск реагентов через слой измельченного катализатора затруднен большим сопротивлением слоя. Последнее было основной причиной, почему в технологических процессах, осуществляемых в промышленном масштабе и связанных с пропуском больших количеств реагентов через катализаторы, приходилось применять катализаторы исключительно с крупным размером зерна обычно порядка 3-20 мм.

Применение твердых катализаторов измельченных до порошкообразного состояния (десятые и сотые доли миллиметра) возможно только в виде слоев с относительно малой высотой и большой площадью для прохода реагентов. Для реакций, протекающих при низких давлениях, легко осуществить конструкций, удовлетворяющие этим условиям, так как возможно изготовление аппаратов (имеющих обычно цилиндрическую форму) с большим диаметром или большой длины и ширины без значительного утолщения стенок аппаратов. Для реакций, протекающих при высоких давлениях, аппаратура не может иметь большого диаметра и имеет обычно форму высоких полых цилиндров с относительно малым диаметром. Катализатор в этих аппаратах обычно располагают в сосуде, имеющем вид цилиндра с относительно большой высотой и малым диаметром. Реагенты проходят через катализатор обычно в направлении, параллельном оси цилиндра.

Такое направление потока реагентов через катализатор (ниже это направление будет именоваться для краткости "продольным") несовместимо с применением мелкодробленых катализаторов, так как сопряжено со значительным сопротивлением его.

Простейшим выходом является изменение направления потока реагентов вместо продольного потока, параллельного оси цилиндра, на поток по радиальному направлению от оси к периферии (или в обратном направлении).

При таком (радиальном) ходе реагентов и том же расположении катализатора (в виде высокого цилиндра с дополнительной цилиндрической плоскостью вдоль оси) толщина слоя катализатора, пронизываемая. реагентами, значительно уменьшается при одновременном значительном увеличении площади слоя катализатора, что дает возможность применять мелкодробленый (порошкообразный) катализатор.

Экзотермические каталитические реакции, имеющие узкие оптимальные температурные пределы или требующие изменения температуры в катализаторной массе по определенной закономерности в направлении потока реагентов, требуют отвода тепла реакции из зон ее образования.

Это обычно осуществляется пронизыванием катализатора, так называемыми "холодильными трубками", по которым проходят реагенты до их поступления в катализаторную массу. Этим достигается одновременно отвод тепла реакции и подогрев реагентов до температуры, близкой к оптимальной, или до температуры, при. которой обеспечивается дальнейшая автотермичность реакции.

При радиальном ходе газа тепловой эффект изменяется в радиальном направлении (по концентрическим цилиндрическим поясам). Поэтому отвод тепла реакции при радиальном ходе газа должен обеспечить возможность поддержания оптимальных температур в концентрических цилиндрических зонах.

Составляющая предмет настоящего авторского свидетельства конструкция теплообменного устройства и приспособлена для отвода тепла реакции и поддержания оптимального температурного режима при радиальном ходе реагентов через катализатор.

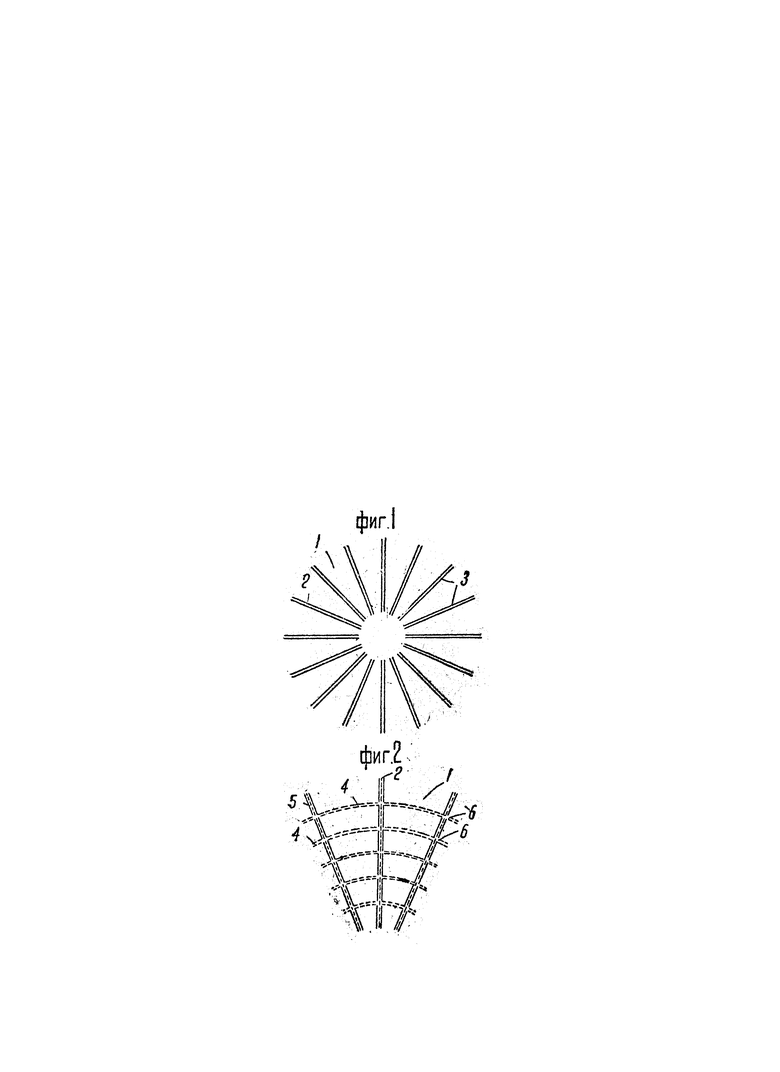

На фиг. 1 представлена общая схема устройства, а на фиг. 2 - деталь одного участка с особым вариантом.

Как видно из чертежа, устройство отличается тем, что отвод тепла реакции и нагрев реагентов осуществляется посредством листов 3-3, расположенных близко друг к другу, Между каждой парой листов 3-3, образующих узкую щель 2, проходят реагенты до их поступления в катализатор 1. В этой щели 2 происходит подогрев реагентов.

Для получения щели 2 определенной ширины между обоими листами могут быть проложены (фиг. 2) проволочные сетки 5 соответствующей толщины.

Для увеличения площади прохода реагентов в щели 2 эти сетки 5 могут быть выполнены из проволок двух разных толщин для утка и основы, причем в щелях 2 эти сетки 5 должны быть положены так, чтобы в радиальном направлении находились проволоки большей толщины, а в продольном (параллельном оси аппарата) - более тонкие.

Изображенный на фиг. 2 вариант устройства отличается от описанного по фиг. 1 наличием в листах 3 отверстий 6, расположенных концентрическими группами. Внутри катализатора 1 находятся сетки 4, края которых находятся против отверстий 6. Сетки 4 сложены в 2-3 слоя. Ход реагентов таков: реагенты, проходящие по щели 2 между листами 3, подогреваются в щели 2 и проходят - одна часть реагентов - до конца щели, откуда поступает в катализатор 1, а другая часть реагентов, постепенно по мере прохода их по щели 2, проникает через отверстия 6 в пространство, занятое катализатором 1, и распространяется вдоль сеток 4, смешиваясь с уже прореагировавшими реагентами (двигающимися по радиальным направлениям); при этом смешивании происходит их охлаждение. Смесь прореагировавших реагентов с реагентами, поступающими через отверстия 6, продолжает двигаться через катализатор по радиальному направлению до следующего концентрического слоя сеток 4, причем благодаря продолжающейся реакции температура смеси вновь подымается.

Такое устройство позволяет уменьшить поверхность для отвода тепла реакции и для подогрева реагентов до минимума, так как обе эти операции производятся смешением прореагировавших реагентов (с высокой температурой) с непрореагировавшими реагентами (с низкой температурой).

В обоих вариантах направление потоков реагентов как в щелях 2, так и в катализаторе 1 возможно в обоих направлениях - от центра к периферии и наоборот.

| название | год | авторы | номер документа |

|---|---|---|---|

| Аппарат для проведения каталитических реакций | 1936 |

|

SU48209A1 |

| РЕАКТОР С ИНДУКЦИОННЫМ НАГРЕВОМ ДЛЯ ГАЗОФАЗНЫХ КАТАЛИТИЧЕСКИХ РЕАКЦИЙ | 2003 |

|

RU2339576C2 |

| КАТАЛИТИЧЕСКИЙ РЕАКТОР | 2008 |

|

RU2371243C1 |

| КОНВЕРТЕРНАЯ СИСТЕМА С МАКСИМАЛЬНОЙ СКОРОСТЬЮ РЕАКЦИИ ДЛЯ ЭКЗОТЕРМИЧЕСКИХ РЕАКЦИЙ | 2005 |

|

RU2398733C2 |

| КАТАЛИТИЧЕСКИЙ РЕАКТОР | 2016 |

|

RU2716797C2 |

| ПРОТОЧНЫЙ РЕАКТОР С РАДИАЛЬНЫМ ПОТОКОМ И СПОСОБ ОБРАБОТКИ ЖИДКОГО ПОТОКА РЕАГЕНТОВ | 1999 |

|

RU2234975C2 |

| СПОСОБ АЛКИЛИРОВАНИЯ ПАРАФИНА (ВАРИАНТЫ), СПОСОБ АЛКИЛИРОВАНИЯ ИЗОПАРАФИНА, СПОСОБ ПРОИЗВОДСТВА АЛКИЛАТА (ВАРИАНТЫ) | 2003 |

|

RU2303024C2 |

| Контактный аппарат для окисления диоксида серы в трехокись серы | 1990 |

|

SU1729566A2 |

| Контактный аппарат для окисления диоксида серы в трехокись серы | 1987 |

|

SU1473833A1 |

| РЕАКТОР СО СЛОЕМ КАТАЛИЗАТОРА | 2018 |

|

RU2769913C2 |

1. Аппарат для осуществления каталитических реакций с радиальным перемещением реагирующих газов, отличающийся тем, что, с целью возможности регулирования температуры внутри контактной массы, в пространстве, заполняемом последней, радиально расположены пары металлических листов 3, образующих щели 2 для прохода регулирующих температуру массы газов.

2. Форма выполнения аппарата по п. 1, отличающаяся тем, что между парными металлическими листами 3 проложены сетки 5.

3. Форма выполнения аппарата по пп. 1 и 2, отличающаяся тем, что листы 3 имеют отверстия 6 для выхода регулирующих температуру газов в контактную массу.

4. Форма выполнения аппарата по п. 3, отличающаяся применением пар сеток 4, расположенных концентрично и образующих щели, соединяющие отверстия 6 в соседних парах радиально расположенных листов 3.

Авторы

Даты

1936-05-31—Публикация

1935-11-03—Подача