Изобретение относится к технологии изготовления листовых деталей сложной формы тина отвалов плугов и лущильников, работающих в сложных условиях, при которых поверхности подвергаются интенсивному изиащиванию, а кромки испытывают значительные напряжения изгиба.

Известен способ термической обработки таких деталей, заключающийся в объемной закалке в штампе с нагрева под гибку и последующем объемном отпуске при 200-280°С. При этом тведость отвала должна быть не менее 48-50 HRc.

Однако этот способ термообработки отвалов характеризует, во-первых, пониженная твердость и повышенный износ груди отвала, и, во-вторых, длительность операции отпуска, которые в значительной степени усложняют технологию термообработки отвалов и удорожают их стоимость.

Как показывает анализ причин в эксплуатационных условиях отвалов, термообработанных по известному способу, трещины зарождаются на кромках отвала с бороздного или Верхнего обреза, что связано с наличием различных дефектов, служащий концентраторами напряжений, а также с высокими номинальными напряжениями, возникающими на кромках отвалов в рабочих условиях.

Цель изобретения - повыщенпе долговечности отвалов плугов за счет сочетания высоких упругих и прочностных свойств отвала с повыщенной твердостью его рабочей поверхности (58-63 HRc), а также уменьшение трудоемкости операции термообработки.

Это достигается тем, что отвалы закаливают равномерно на высокую твердость 58-60 HRc и более и производят кратковременный

отпуск с нагревом т.в.ч. по контуру, включающему верхний и бороздной обрезы, а также часть нижнего обреза, примыкающего к крепежному отверстию.

Объемную закалку отвалов производят с

нагревом под формообразованием равномерным охлаждением зажатых в штампе деталей для уменьшения коробления и предотвра.цения появления закалочных трещнн, а 15агревают в газопламенных печах или токами высокой частоты.

Для контурного отпуска закален1 ый отр.ал помещают в индуктор и производят кратковременный электронагрев по контуру: виерхиему и обороздр.ому обрезам, захватывая нрн необходимости часть нижнего обреза в зоне расположения крепежного отверстия. Режимы контурного электроотпуска назначают в зависимости от конструкции и материала отвала. Для отвалов из трехслойной стали, а также

однослойных углеродистых и низколегирован3

ных сталей типа 60, 70, 65 Г, У7-У12 и т. д. температуру кратковреме11 юго электроиа1-рева по контуру принимают 500-800 С. Ширину отпущенной зоны по контуру в завнсн Мости от конструкции, условий работы отвала н используемого материала выбирают в пределах от нескольких милиметров до десятков миллиметров. Для отвалов плугов общего назначения щирину отпущенной зоны выбирают в пределах 5-20 мм.

Электронуск по контуру закаленного на высокую твердость отвала затрудняет зарождение трещины па кромках н тем самым обеспечивает высокие упругие н прочпостные свойства.

Вместе с тем контурный отнуск не затрагивает рабочие участки отвала, подверженные износу (полевой обрез, грудь н основную часть крыла), сохраняя их высокую твердость, что обеспечивает отвал) в целом высокую износостойкость н эксплуатационную надежность.

Б качестве дополннтельной меры для повыщения прочности н ударной вязкости материала отвалов при необходимости может быть

прилшнен пизкотемпературный отпуск (пр.ч 180-200°С) для частичного снятия закалочных напряжений.

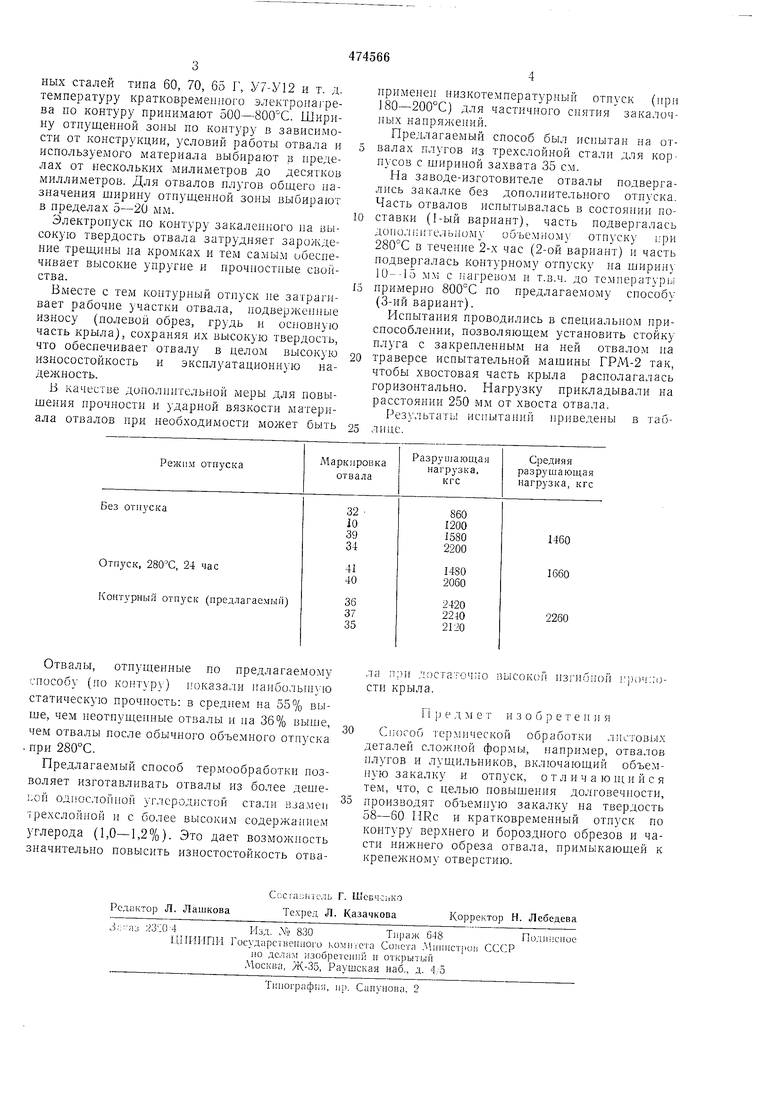

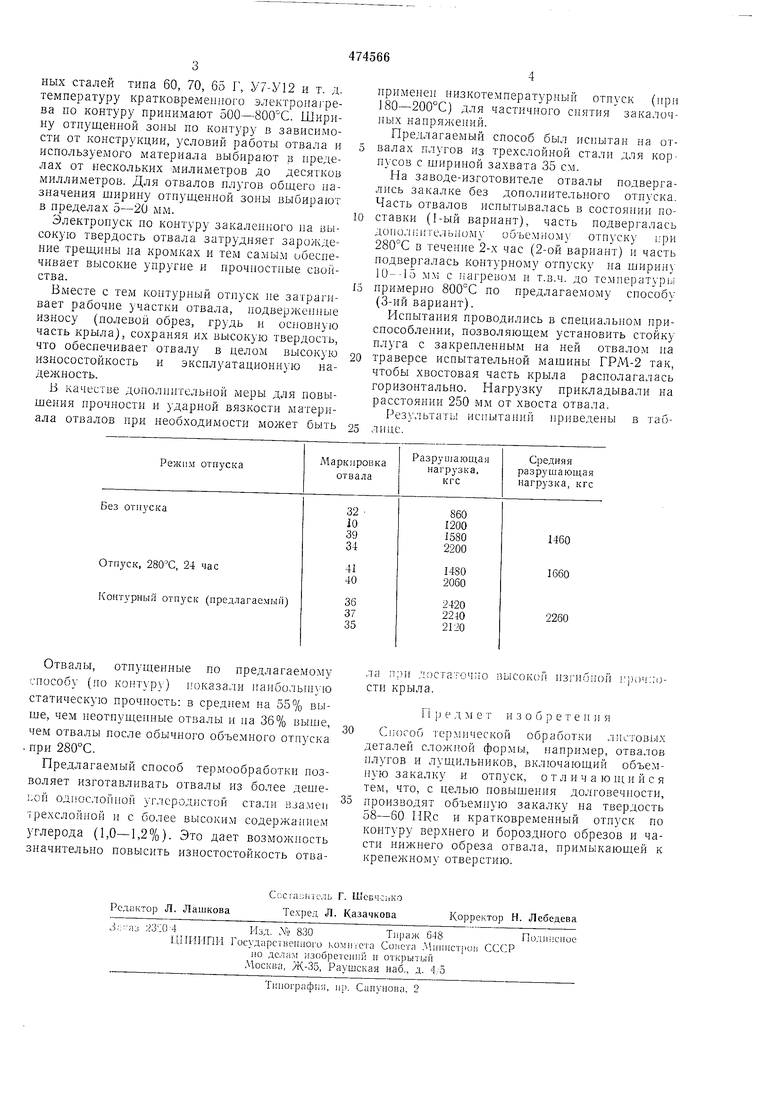

Предлагаемый способ был испытан на отвалах плугов из трехслойной стали для корнусов с щириной захвата 35 см.

На заводе-изготовителе отвалы нодвергались закалке без дополннтельного отнуска. Часть отвалов испытывалась в состоянии поставки (1-ый вариант), часть подвергалась до 1о:п;итель11О1му объемном} отпуску 1фи 280°С в течение 2-х час (2-ой вариант) и часть подвергалась контурному отпуску па ширин 10--15 мм с нагревом и т.в.ч. до TCMiiepaTypiji

примерно 800°С по предлагаемому способу (3-ий вариант).

Иснытання проводились в специальном приспособлении, позволяющем установить стойку плуга с закрепленным на ней отвалом на

траверсе испытательной мащины ГРМ-2 так, чтобы хвостовая часть крыла располагалась горизонтально. Нагрузку прикладывали на расстоянии 250 мм от хвоста отвала.

Рез льтаты испытаний приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОРПУС ПЛУГА | 1990 |

|

RU2074592C1 |

| Корпус плуга | 1989 |

|

SU1771547A1 |

| Корпус плуга | 1983 |

|

SU1128848A1 |

| ПЛУЖНЫЙ КОРПУС | 2012 |

|

RU2490844C1 |

| Корпус плуга | 1972 |

|

SU476840A1 |

| ПЛУЖНЫЙ ОТВАЛ ПОВЫШЕННОЙ ДОЛГОВЕЧНОСТИ И РЕМОНТОПРИГОДНОСТИ | 2011 |

|

RU2471324C1 |

| КОРПУС ПЛУГА | 2001 |

|

RU2217888C2 |

| Лемешно-роторный плуг | 1990 |

|

SU1780602A1 |

| Корпус плуга | 1988 |

|

SU1605943A1 |

| Способ изготовления и восстановления отвалов различного назначения | 2014 |

|

RU2664492C2 |

Авторы

Даты

1975-06-25—Публикация

1973-04-27—Подача