Проблема передачи электрической энергии на большие расстояния постоянным током упирается в задачу . создания надежных высоковольтных выпрямительных и инверторных устройств. Создание высоковольтного выпрямителя одновременно разрешает и проблему инвертирования, так как каждый управляемый выпрямитель ложет быть поставлен в инверторный режим. Естественно, что в последнее время много внимания уделяется вопросу увеличения электрической прочности выпрямительных устройств. Предлагаемое, согласно изобретению, устройстве дает возможность значительно увеличить обратное напряжение существующих ионных парообразователей. Последнее время для увеличения обратного напряжения газотронов применяется способ деления напряжения между катодом и анодом при помощи металлических колец, расположенных на пути разряда. На кольца задается промежуточный потенциал с помощью конденсаторов емкостью 40- 70 см.

Таким образом, устраняются высокие градиенты поля возле анода, главным образом снижающие электрическую прочность выпрямителя.

Кроме того, наличие металлических поверхностей с принудительным потенциалом сокращает время деионизации

и препятствует попаданию на анод в обратный полупериод ионов больших скоростей, так как, чтобы попасть на анод, они должны пройти ряд металлических колец.

Применяя этот метод для газотронов на заводе „Светлана, удалось создать выпрямители, работающие при обратном направлении 100 kV и при токе до 1Л (среднее значение). При этом достаточно было трех кольцевых элементов, но перенести этот метод на ртутные колбы невозможно так как, во-первых, единственным пригодным материалом для этой цели является феррохром, сваривающийся с применяемым для колбы стеклом, которое принуждает для выводов применять платинид (но известно, что платинидовые выводы невозможно выполнять на значительные токи), и вовторых, вся конструкция получается чрезвычайно сложной, дорогой, предполагающей большое наличие брака, нуждающейся в применении внешних конденсаторов для своего изготовления, требующей высококвалифицированной рабочей силы и совершенно не подходящей для транспортировки. Предлагаемое устройство имеет целью полностью устранить все эти недостатки и может быть применено, без каких-либо затрат, к любой высоковольтной выпрямительной колбе из молибденового стекла.

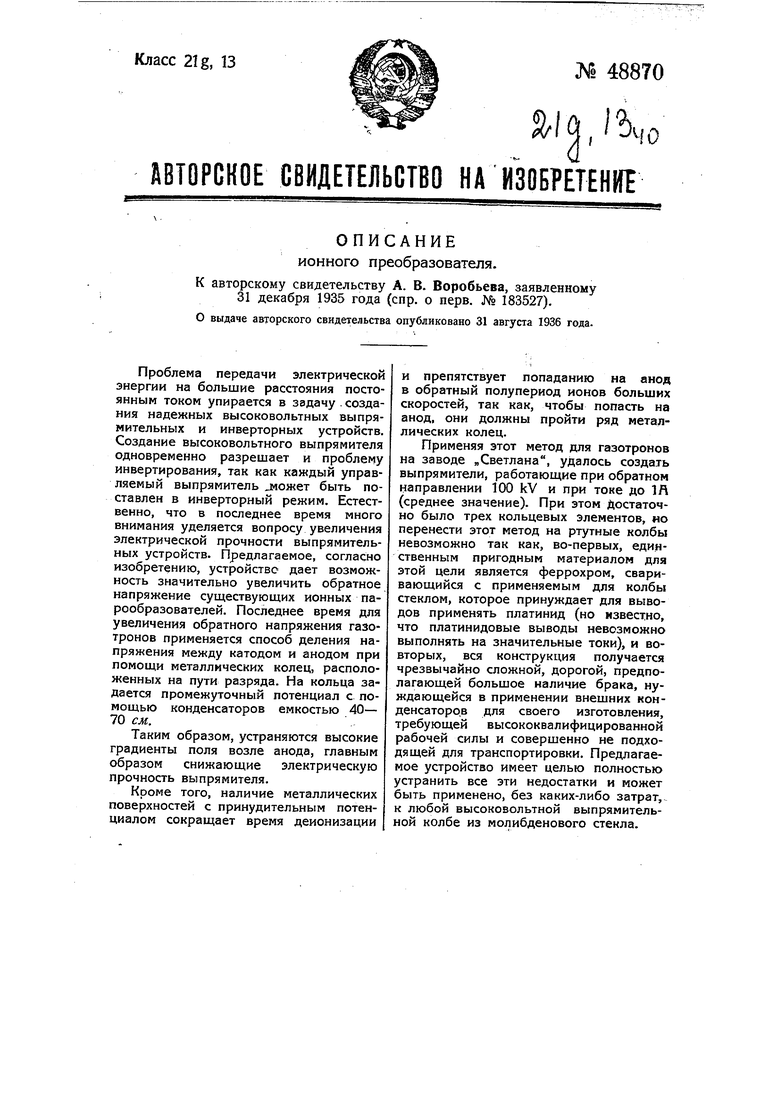

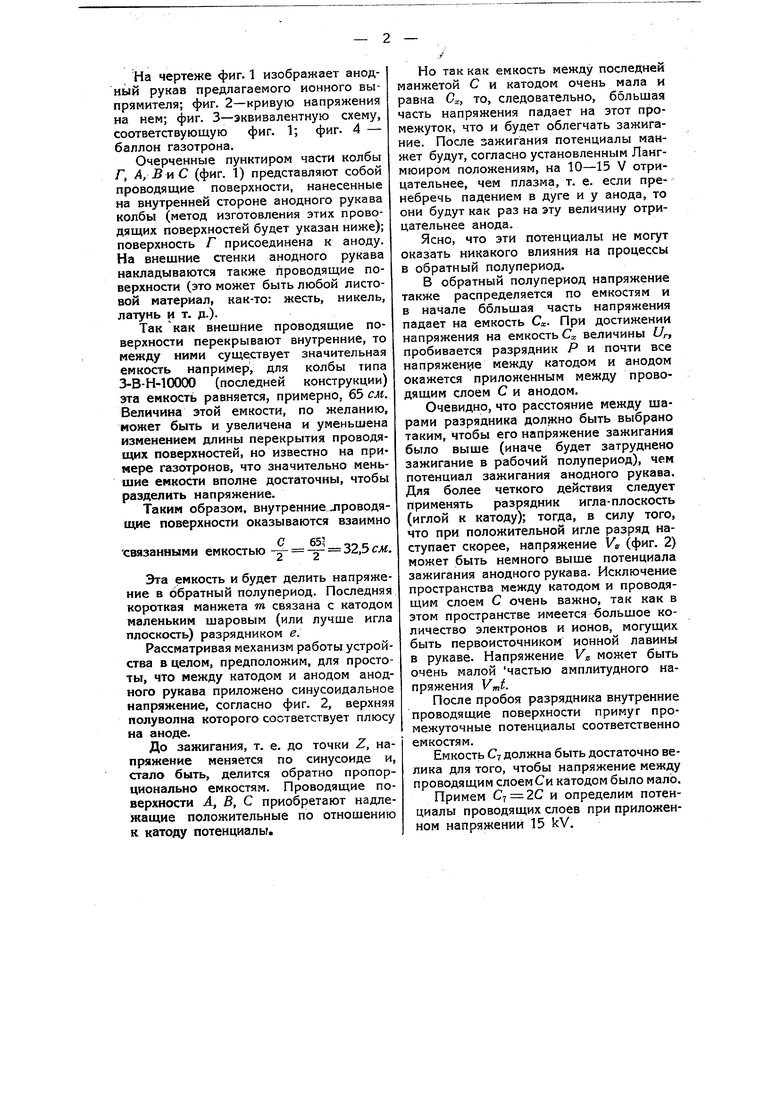

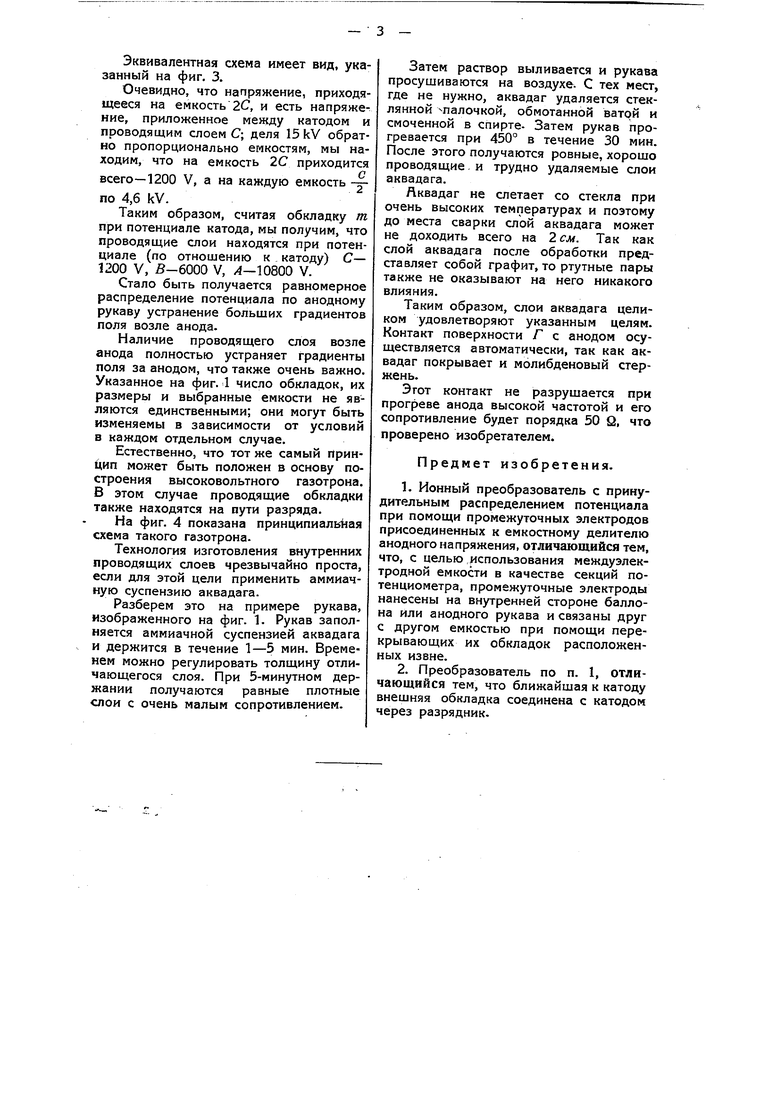

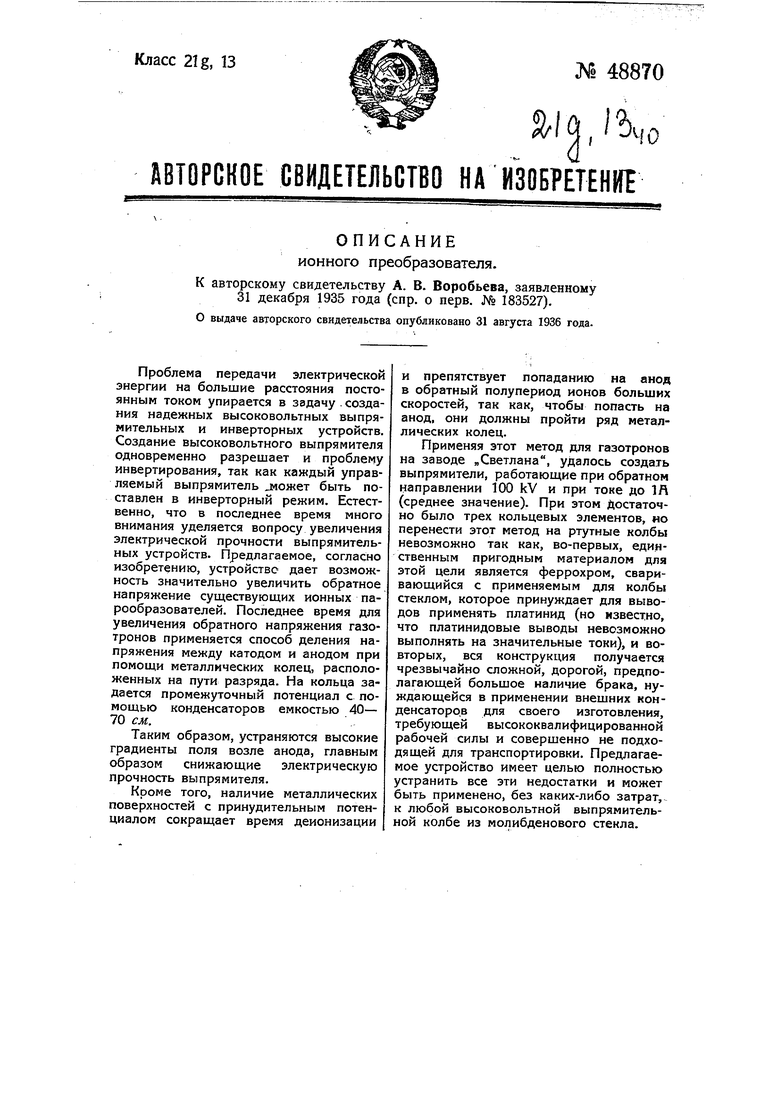

На чертеже фиг. 1 изображает анодный рукав предлагаемого ионного выпрямителя; фиг. 2-кривую напряжения на нем; фиг. 3-эквивалентную схему, соответствующую фиг. 1; фиг. 4 - баллон газотрона.

Очерченные пунктиром части колбы Г, А, (фиг. 1) представляют собой проводящие поверхности, нанесенные на внутренней стороне анодного рукава колбы (метод изготовления этих проводящих поверхностей будет указан ниже); поверхность Г присоединена к аноду. На внешние стенки анодного рукава накладываются также проводящие поверхности (это может быть любой листовой материал, как-то: жесть, никель, латунь и т. д.).

Так как внещние проводящие поверхности перекрывают внутренние, то между ними существует значительная емкость например, для колбы типа 3.-В-Н-10000 (последней конструкции) эта емкость равняется, примерно, 65 см. Величина этой емкости, по желанию, может быть и увеличена и уменьшена изменением длины перекрытия проводящих поверхностей, но известно на примере газотронов, что значительно меньшие емкости вполне достаточны, чтобы разделить напряжение.

Таким образом, внутренние.проводящие поверхности оказываются взаимно

G 65связанными емкостью Т Т

Эта емкость и будет делить напряжение в обратный полупериод. Последняя короткая манжета т связана с катодом маленьким шаровым (или лучше игла плоскость) разрядником е.

Рассматривая механизм работы устройства в целом, предположим, для простоты, что между катодом и анодом анодного рукава приложено синусоидальное напряжение, согласно фиг. 2, верхняя полуволна которого соответствует плюсу на аноде.

До зажигания, т. е. до точки Z, напряжение меняется по синусоиде и, стало быть, делится обратно пропорционально емкостям. Проводящие поверхности А, В, С приобретают надлежащие положительные по отношению к катоду потенциалы.

Но так как емкость между последней манжетой С и катодом очень мала и равна Ссс, то, следовательно, большая часть напряжения падает на этот промежуток, что и будет облегчать зажигание. После зажигания потенциалы манжет будут, согласно установленным Лангмюиром положениям, на 10-15 V отрицательнее, чем плазма, т. е. если пренебречь падением в дуге и у анода, то они будут как раз на эту величину отрицательнее анода.

Ясно, что эти потенциалы не могут оказать никакого влияния на процессы в обратный полупериод.

В обратный полупериод напряжение также распределяется по емкостям и в начале ббльшая часть напряжения падает на емкость С. При достижении напряжения на емкость С величины (Л-, пробивается разрядник Р и почти все напряжен «е между катодом и анодом окажется прилоя{енным между проводящим слоем С и анодом.

Очевидно, что расстояние между шарами разрядника должно быть выбрано таким, чтобы его напряжение зажигания было выше (иначе будет затруднено зажигание в рабочий полупериод), чем потенциал зажигания анодного рукава. Для более четкого действия следует применять разрядник игла-плоскость (иглой к катоду); тогда, в силу того, что при положительной игле разряд наступает скорее, напряжение 14 (фиг. 2) может быть немного выше потенциала зажигания анодного рукава. Исключение пространства между катодом и проводящим слоем С очень важно, так как в этом пространстве имеется большое количество электронов и ионов, могущих быть первоисточником ионной лавины в рукаве. Напряжение V может быть очень малой частью амплитудного напряжения Vmt.

После пробоя разрядника внутренние проводящие поверхности примут промежуточные потенциалы соответственно емкостям.

Емкость C должна быть достаточно велика для того, чтобы напряжение между проводящим слоемСи катодом было мало.

Примем и определим потенциалы проводящих слоев при приложенном напряжений 15 kV.

Эквивалентная схема имеет вид, указанный на фиг. 3.

Очевидно, что напряжение, приходящееся на емкость 2С, и есть напряжение, приложенное между катодом и проводящим слоем С; деля 15 kV обратно пропорционально емкостям, мы находим, что на емкость 2С приходится

всего-1200 V, а на каждую емкость по 4,6 kV.

Таким образом, считая обкладку т при потенциале катода, мы получим, что проводящие слои находятся при потенциале (по отношению к катоду) С- 1200 V, S-6000 V, -4-10800 V.

Стало быть получается равномерное распределение потенциала по анодному рукаву устранение больщих градиентов поля возле анода.

Наличие проводящего слоя возле анода полностью устраняет градиенты поля за анодом, что также очень важно. Указанное на фиг. 1 число обкладок, их размеры и выбранные емкости не являются единственными; они могут быть изменяемы в зависимости от условий в каждом отдельном случае.

Естественно, что тот же самый Принцип может быть положен в основу построения высоковольтного газотрона. В этом случае проводящие обкладки также находятся на пути разряда.

На фиг. 4 показана принципиалвйая схема такого газотрона.

Технология изготовления внутренних проводящих слоев чрезвычайно проста, если для этой цели применить аммиачную суспензию аквадага.

Разберем это на примере рукава, изображенного на фиг. 1. Рукав заполняется аммиачной суспензией аквадага и держится в течение 1-5 мин. Временем можно регулировать толщину отличающегося слоя. При 5-минутном держании получаются равные плотные слои с очень малым сопротивлением.

Затем раствор выливается и рукава просушиваются на воздухе. С тех мест, где не нужно, аквадаг удаляется стеклянной палочкой, обмотанной ватой и смоченной в спирте. Затем рукав прогревается при 450° в течение 30 мин. После этого получаются ровные, хорошо проводящие и трудно удаляемые слои аквадага.

Лквадаг не слетает со стекла при очень высоких температурах и поэтому до места сварки слой аквадага может не доходить всего на 2см. Так как слой аквадага после обработки представляет собой графит, то ртутные пары также не оказывают на него никакого влияния.

Таким образом, слои аквадага целиком удовлетворяют указанным целям. Контакт поверхности Г с анодом осуществляется автоматически, так как аквадаг покрывает и молибденовый стержень.

Эгот контакт не разрушается при прогреве анода высокой частотой и его сопротивление будет порядка 50 Q, что проверено изобретателем.

Предмет изобретения.

1.Ионный преобразователь с принудительным распределением потенциала при помощи промежуточных электродов присоединенных к емкостному делителю анодного напряжения, отличающийся тем, что, с целью использования междуэлектродной емкости в качестве секций потенциометра, промежуточные электроды нанесены на внутренней стороне баллона или анодного рукава и связаны друг с другом емкостью при помощи перекрывающих их обкладок расположенных извне.

2.Преобразователь по п. 1, отличающийся тем, что ближайшая к катоду внешняя обкладка соединена с катодом через разрядник. к авторскому свидетельству А. ВВоробьева № 48870

| название | год | авторы | номер документа |

|---|---|---|---|

| Игнитрон | 1940 |

|

SU72188A1 |

| Способ уменьшения вероятности обратного зажигания в выпрямителях | 1935 |

|

SU47741A1 |

| ИМПУЛЬСНЫЙ МОДУЛЯТОР ДЛЯ ПИТАНИЯ ЁМКОСТНОЙ НАГРУЗКИ | 2000 |

|

RU2214040C2 |

| Устройство для получения периодических импульсов рентгеновского излучения | 1935 |

|

SU46002A1 |

| Высоковольтный секционированный игнайтрон | 1938 |

|

SU63182A1 |

| ВЫСОКОВОЛЬТНЫЙ ИОННЫЙ МНОГОСЕКЦИОННЫЙ ПРЕОБРАЗОВАТЕЛЬ | 1946 |

|

SU69379A1 |

| УСТРОЙСТВО ПИТАНИЯ ИМПУЛЬСНОГО ВЫСОКОВОЛЬТНОГО ПРИБОРА | 1996 |

|

RU2101799C1 |

| Ионное устройство | 1933 |

|

SU39260A1 |

| Устройство для измерения активных сопротивлений, зависящих от силы тока | 1935 |

|

SU48796A1 |

| Устройство для гашения обратных зажиганий и многоанодных ртутных выпрямителях | 1927 |

|

SU14954A1 |

ФигЛ

иг.4

1ФИГ.

.e

/г

Фиг, 2

i -

Авторы

Даты

1936-08-31—Публикация

1935-12-31—Подача