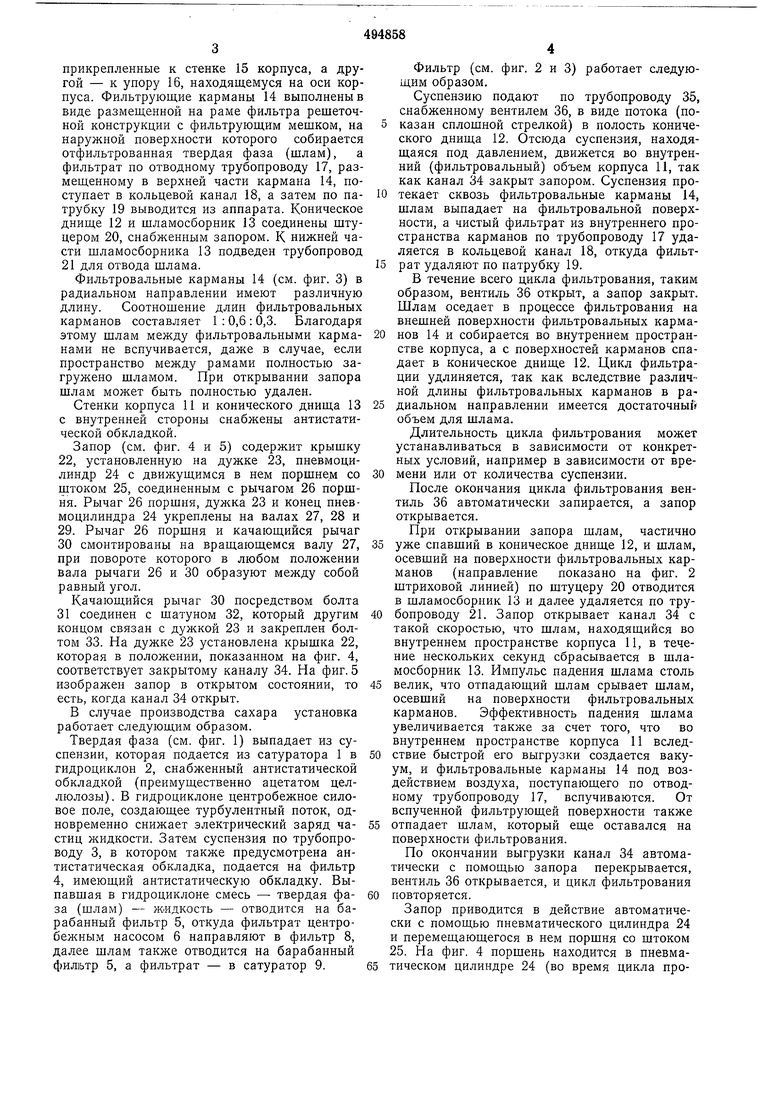

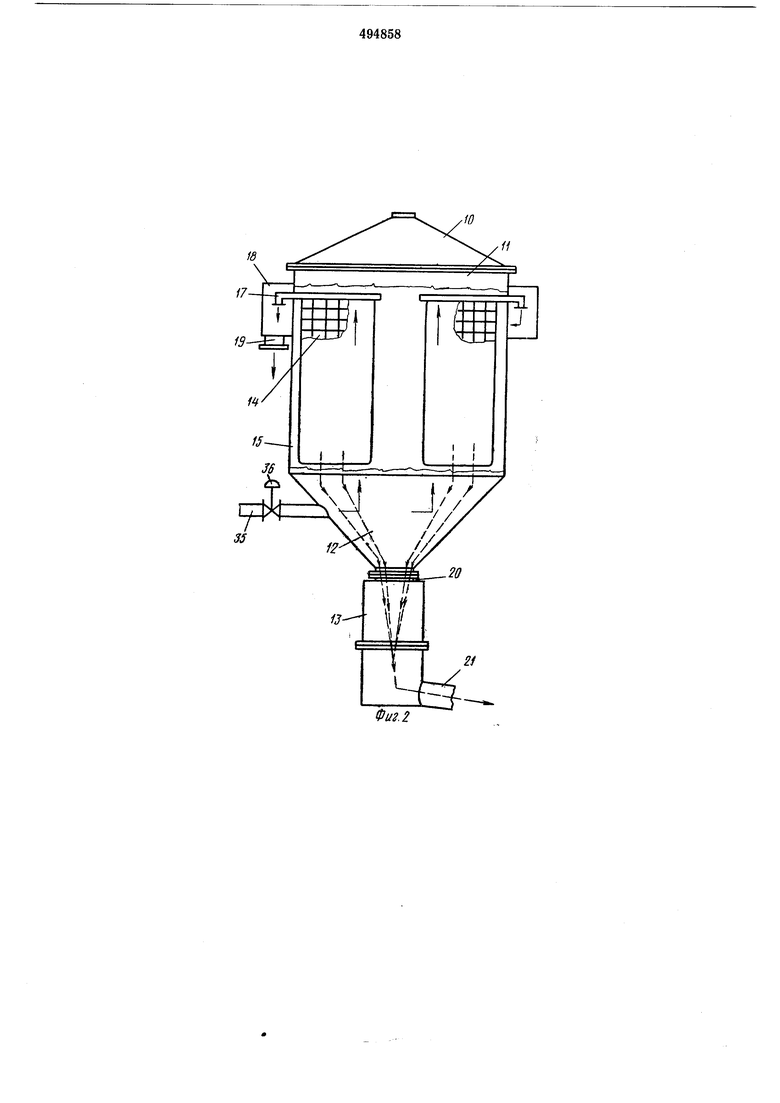

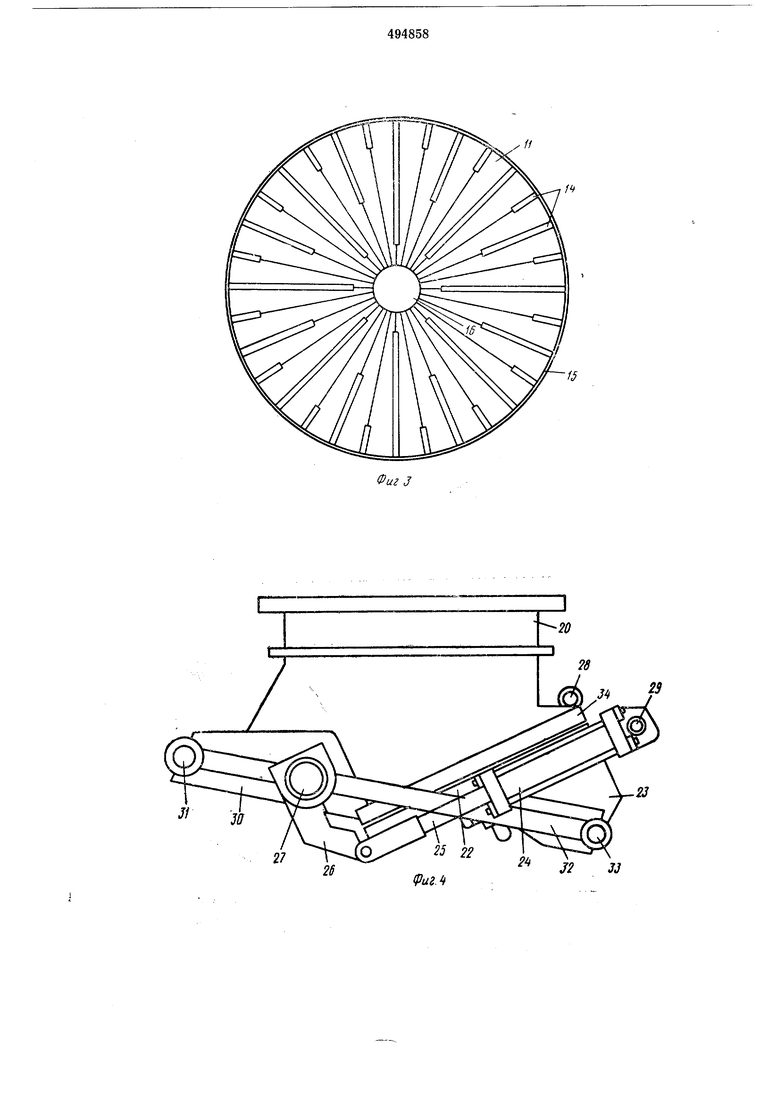

прикрепленные к стенке 15 корпуса, а другой - к упору 16, находящемуся на оси корпуса. Фильтрующие карманы 14 выполнены в виде размещенной на раме фильтра решеточной конструкции с фильтрующим мешком, на наружной поверхности которого собирается отфильтрованная твердая фаза (шлам), а фильтрат по отводному трубопроводу 17, размещенному в верхней части кармана 14, поступает в кольцевой канал 18, а затем по патрубку 19 выводится из аппарата. Коническое днище 12 и шламосборник 13 соединены штуцером 20, снабженным запором. К нижней части щламосборника 13 подведен трубопровод 21 для отвода шлама.

Фильтровальные карманы 14 (см. фиг. 3) в радиальном направлении имеют различную длину. Соотношение длин фильтровальных карманов составляет 1 : 0,6 : 0,3. Благодаря этому шлам между фильтровальными карманами не вспучивается, даже в случае, если пространство между рамами полностью загружено шламом. При открывании запора шлам может быть полностью удален.

Стенки корпуса 11 и конического днища 13 с внутренней стороны снабжены антистатической обкладкой.

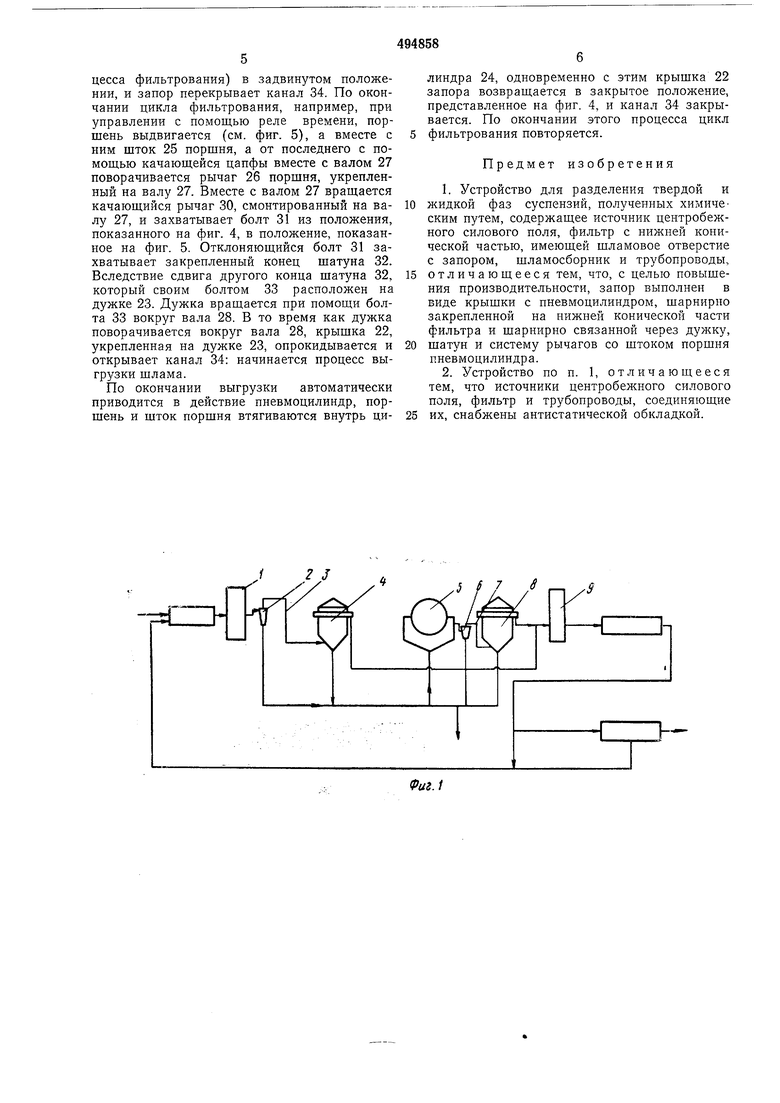

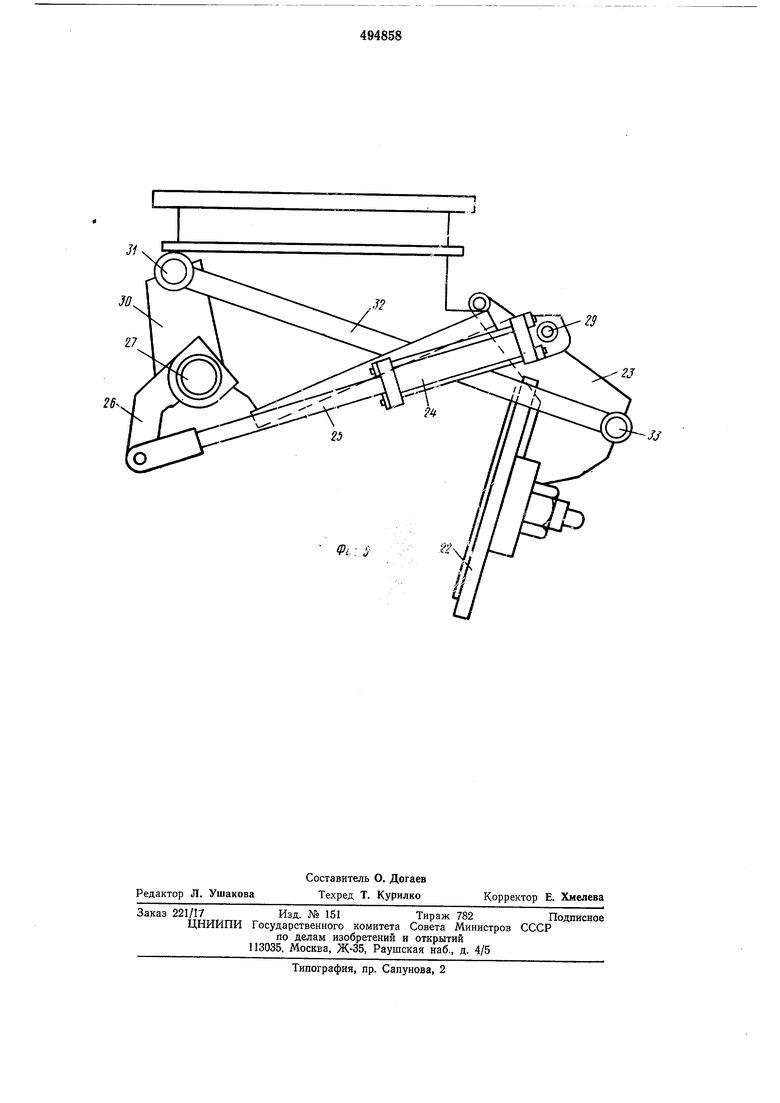

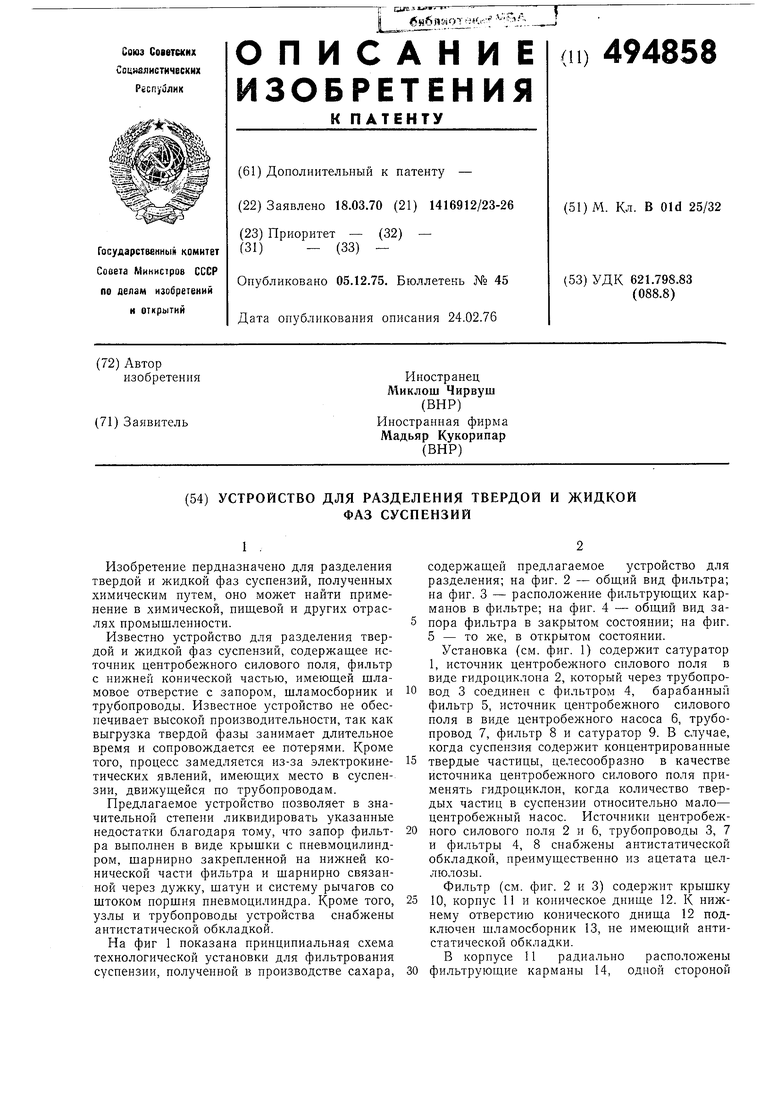

Запор (см. фиг. 4 и 5) содержит крышку 22, установленную на дужке 23, пневмоцилиндр 24 с движущимся в нем поршнем со uiTOKOM 25, соединенным с рычагом 26 поршня. Рычаг 26 поршня, дужка 23 и конец пневмоцилиндра 24 укреплены на валах 27, 28 и 29. Рычаг 26 поршня и качающийся рычаг

30смонтированы на вращающемся валу 27, при повороте которого в любом положении вала рычаги 26 и 30 образуют между собой равный угол.

Качающийся рычаг 30 посредством болта

31соединен с щатуном 32, который другим концом связан с дужкой 23 и закреплен болтом 33. На дужке 23 установлена крышка 22, которая в положении, показанном на фиг. 4, соответствует закрытому каналу 34. На фиг. 5 изображен запор в открытом состоянии, то есть, когда канал 34 открыт.

В случае производства сахара установка работает следующим образом.

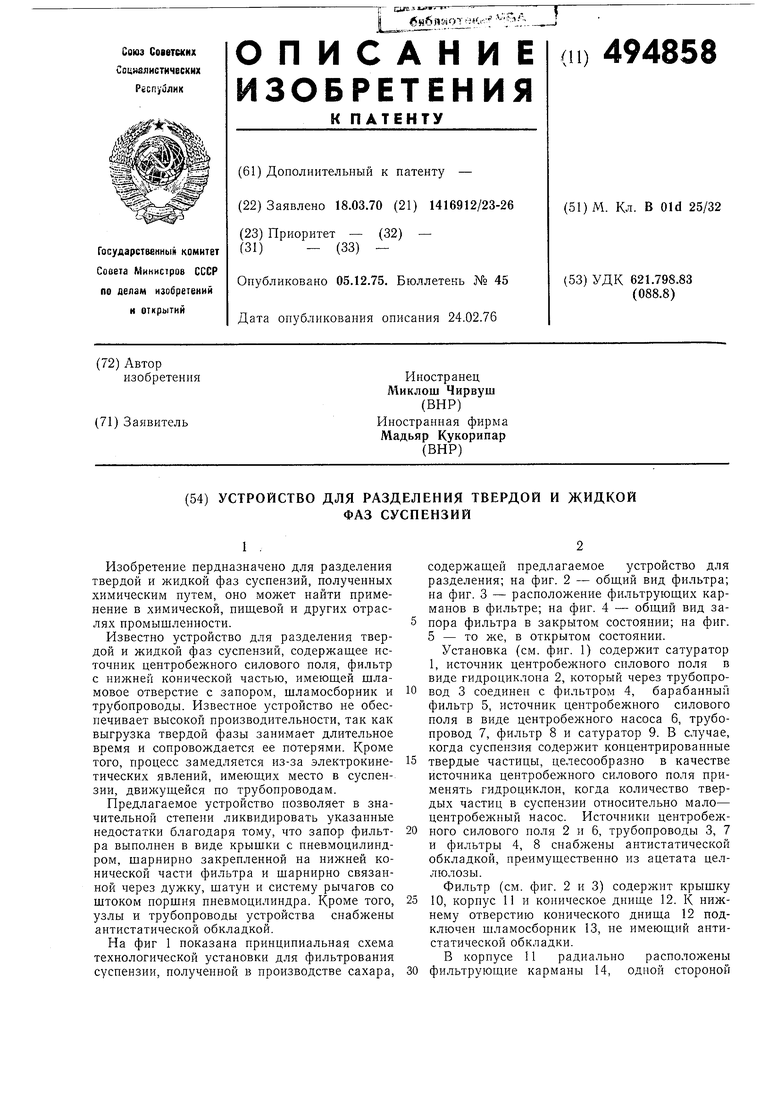

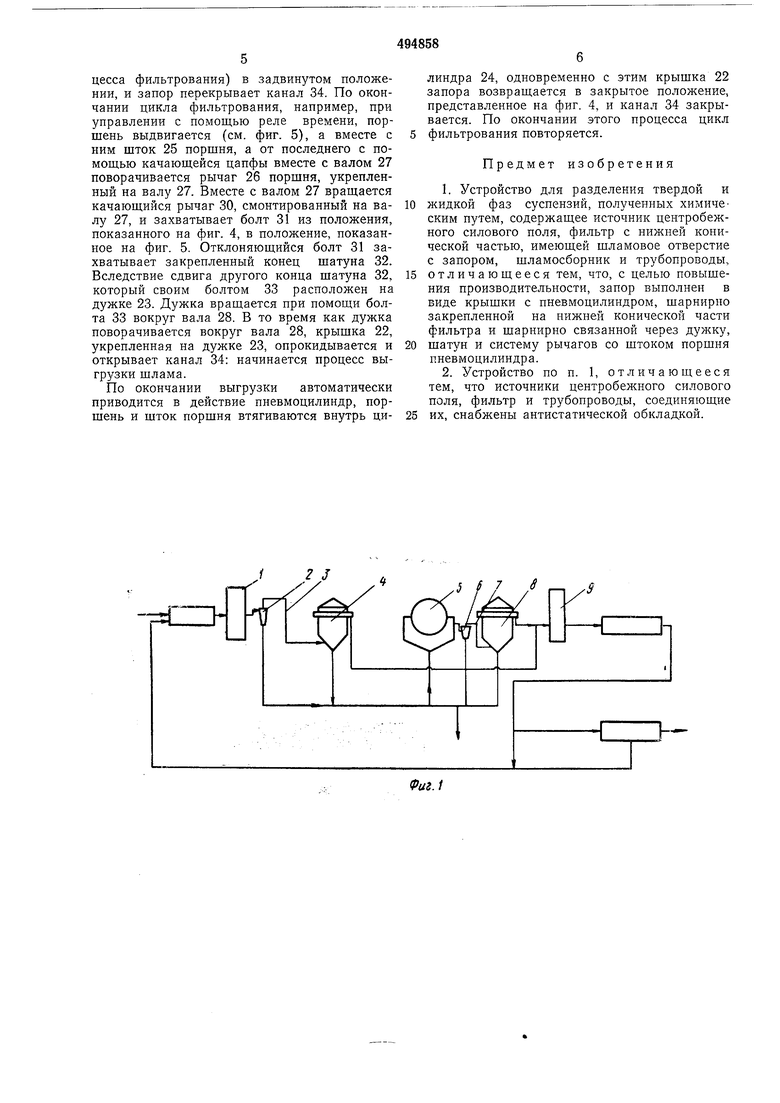

Твердая фаза (см. фиг. 1) выпадает из суспензии, которая подается из сатуратора 1 в гидроциклон 2, снабженный антистатической обкладкой (преимущественно ацетатом целлюлозы). В гидроциклоне центробежное силовое поле, создающее турбулентный поток, одновременно снижает электрический заряд частиц жидкости. Затем суспензия по трубопроводу 3, в котором также предусмотрена антистатическая обкладка, подается на фильтр 4, имеющий антистатическую обкладку. Выпавшая в гидроциклоне смесь - твердая фаза (шлам) - жидкость - отводится на барабанный фильтр 5, откуда фильтрат центробежным насосом 6 направляют в фильтр 8, далее шлам также отводится на барабанный фил1ьтр 5, а фильтрат - в сатуратор 9.

Фильтр (см. фиг. 2 и 3) работает следующим образом.

Суспензию подают по трубопроводу 35, снабженному вентилем 36, в виде потока (по5 казан сплошной стрелкой) в полость конического днища 12. Отсюда суспензия, находящаяся под давлением, движется во внутренний (фильтровальный) объем корпуса И, так как канал 34 закрыт запором. Суспензия про10 текает сквозь фильтровальные карманы 14, шлам выпадает на фильтровальной поверхности, а чистый фильтрат из внутреннего пространства карманов по трубопроводу 17 удаляется в кольцевой канал 18, откуда фильт15 рат удаляют по патрубку 19.

В течение всего цикла фильтрования, таким образом, вентиль 36 открыт, а запор закрыт. Шлам оседает в процессе фильтрования на внешней поверхности фильтровальных карманов 14 и собирается во внутреннем пространстве корпуса, а с поверхностей карманов спадает в коническое днище 12. Цикл фильтрации удлиняется, так как вследствие различной длины фильтровальных карманов в радиальном направлении имеется достаточный объем для шлама.

Длительность цикла фильтрования может устанавливаться в зависимости от конкретных условий, например в зависимости от вре0 мени или от количества суспензии.

После окончания цикла фильтрования вентиль 36 автоматически запирается, а запор открывается.

При открывании запора шлам, частично 5 уже спавщий в коническое днище 12, и шлам, осевший на поверхности фильтровальных карманов (направление показано на фиг. 2 штриховой линией) по штуцеру 20 отводится в шламосборник 13 и далее удаляется по тру0 бопроводу 21. Запор открывает канал 34 с такой скоростью, что шлам, находящийся во внутреннем пространстве корпуса И, в течение нескольких секунд сбрасывается в щламосборник 13. Импульс падения шлама столь 5 велик, что отпадающий шлам срывает шлам, осевший на поверхности фильтровальных карманов. Эффективность падения шлама увеличивается также за счет того, что во внутреннем пространстве корпуса 11 вслед0 ствие быстрой его выгрузки создается вакуум, и фильтровальные карманы 14 под воздействием воздуха, поступающего по отводному трубопроводу 17, вспучиваются. От вспученной фильтрующей поверхности также 5 отпадает шлам, который еще оставался на поверхности фильтрования.

По окончании выгрузки канал 34 автоматически с помощью запора перекрывается, вентиль 36 открывается, и цикл фильтрования 0 повторяется.

Запор приводится в действие автоматически с помощью пневматического цилиндра 24 и перемещающегося в нем порщня со штоком 25. На фиг. 4 поршень находится в пневматическом цилиндре 24 (во время цикла процесса фильтрования) в задвинутом положении, и запор перекрывает канал 34. По окончании цикла фильтрования, например, при управлении с помощью реле времени, поршень выдвигается (см. фиг. 5), а вместе с ним шток 25 поршня, а от последнего с помощью качающейся цапфы вместе с валом 27 поворачивается рычаг 26 поршня, укрепленный на валу 27. Вместе с валом 27 вращается качающийся рычаг 30, смонтированный на валу 27, и захватывает болт 31 из положения, показанного на фиг. 4, в положение, показанное на фиг. 5. Отклоняющийся болт 31 захватывает закрепленный конец шатуна 32. Вследствие сдвига другого конца щатуна 32, который своим болтом 33 расположен на дужке 23. Дужка вращается при помощи болта 33 вокруг вала 28. В то время как дужка поворачивается вокруг вала 28, крышка 22, укрепленная на дужке 23, опрокидывается и открывает канал 34: начинается процесс выгрузки щлама.

По окончании выгрузки автоматически приводится в действие пневмоцилиндр, поршень и щток поршня втягиваются внутрь цилиндра 24, одновременно с этим крышка 22 запора возвращается в закрытое положение, представленное на фиг. 4, и канал 34 закрывается. По окончании этого процесса цикл фильтрования повторяется.

Предмет изобретения

1.Устройство для разделения твердой и жидкой фаз суспензий, полученных химическим путем, содержащее источник центробежного силового поля, фильтр с нижней конической частью, имеющей щламовое отверстие с запором, щламосборник и трубопроводы,

отличающееся тем, что, с целью повышения производительности, запор выполнен в виде крышки с пневмоцилиндром, шарнирно закрепленной на нижней конической части фильтра и шарнирно связанной через дужку,

шатун и систему рычагов со штоком поршня пневмоцилиндра.

2.Устройство по п. 1, отличающееся тем, что источники центробежного силового поля, фильтр и трубопроводы, соединяющие

их, снабжены антистатической обкладкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФИЛЬТР ДЛЯ СГУЩЕНИЯ СУСПЕНЗИЙВСЕСОЮЗНАЯр \Т1.'и';'ЦП '. "; '-''U!Jf>&tPc,C? i;.4 i !- !S 1 Ль- , „jitHi шиНйЛ5-;БЛИОТЕКА | 1972 |

|

SU325976A1 |

| Осветлительная установка | 1988 |

|

SU1599104A1 |

| УСТРОЙСТВО ДЛЯ ОСВЕТЛЕНИЯ СТОЧНЫХ ВОД И ОБЕЗВОЖИВАНИЯ ШЛАМА | 2004 |

|

RU2257939C1 |

| Устройство для разделения суспензий Бельковца | 1989 |

|

SU1791039A1 |

| ГИДРОЦИКЛОННО-ФИЛЬТРОВАЛЬНАЯ УСТАНОВКА ДЛЯ ОЧИСТКИ ВОДЫ | 2005 |

|

RU2301104C1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ ПРОМЫШЛЕННЫХ СТОЧНЫХ ВОД | 2012 |

|

RU2503622C1 |

| ГИДРОЦИКЛОННО-ФИЛЬТРОВАЛЬНАЯ УСТАНОВКА ДЛЯ ОЧИСТКИ ВОДЫ | 2003 |

|

RU2264842C2 |

| СЕТЧАТЫЙ ФИЛЬТР | 2009 |

|

RU2486941C2 |

| Ковш карусельского вакуум-фильтра | 1989 |

|

SU1674906A1 |

| Барабанный вакуум-фильтр с внутренней фильтрующей поверхностью | 1986 |

|

SU1431808A1 |

/ гп yS

18

10

17IF

19

-ol

15I I f I1I

6

4 U)7

4:

3S

f/

Фи2.2

// J2 JJ

Авторы

Даты

1975-12-05—Публикация

1970-03-18—Подача