Настоящее изобретение относится к способам получения циана из растворов, содержащих цианиды и применяемых при обработке руд, содержащих золото, серебро и медь.

При обработке таких руд по способу, связанному с применением цианидов, некоторое количество циана в обрабатывающем растворе получается непригодным для дальнейщего использования с целью растворения металлов. Этот циан и составляет то, что называется „расходом цианида в процессе обработки, обусловливаемым тем обстоятельством, что медь, сера и железо входят в раствор, образуя с цианом соединения в виде натрового сульфоцианида меди, натрового ферроцианида меди и натровой цианистой меди. При применении осаждения цинком медь, содержащаяся в этих соединениях, осаждается лишь частично, и часто остаток меди вместе со связанными с ней соединениями циана, и дополнительно к этому не осажденные золото и серебро отходят с обрабатываемой измельченной рудой. Способы получения циана из измельченной руды предлагались неоднократно и до настоящего времени, и общей целью предлагаемого изобретения является усоверщенствование названных способов.

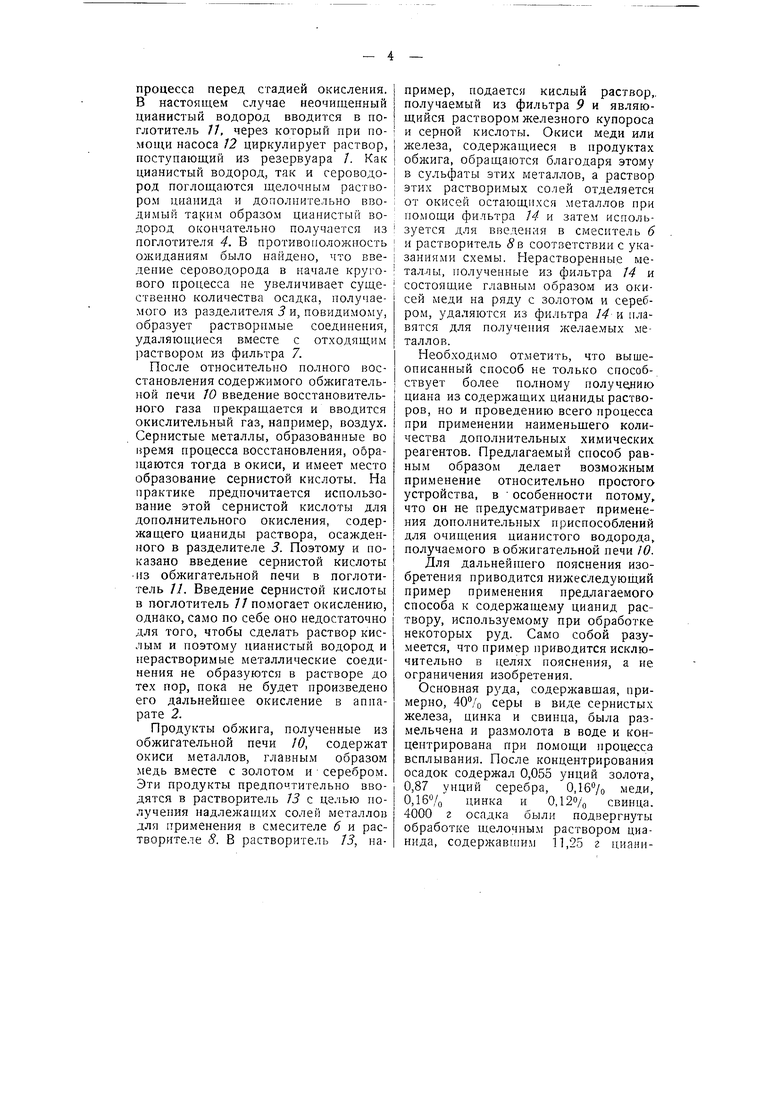

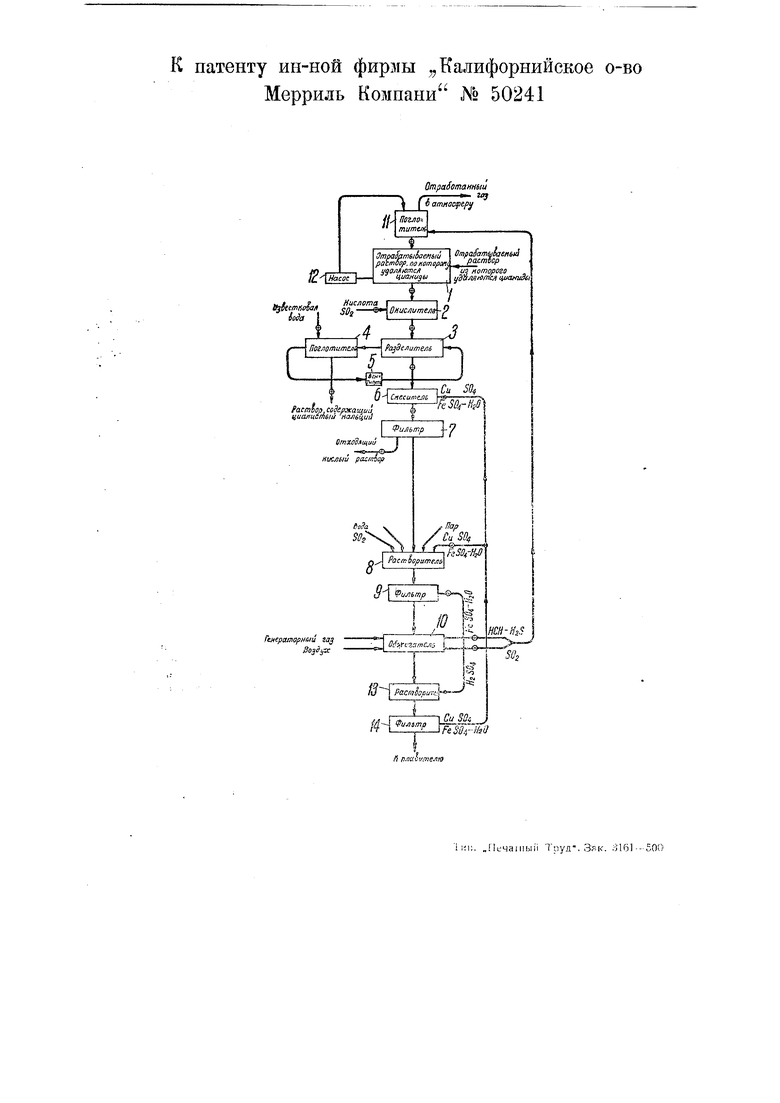

Предлагаемая схема наглядно изображает последовательность стадий процесса, соответствующих предпочтительной форме осуществления изобретения.

Предлагаемый способ может быть описан вкратце нижеслелующим образом. Обрабатываемый содержащий цианиды раствор окисляется для осаждения некоторых металлических соединений и для выделения цианистого водорода. Цианистый водород затем удаляется из раствора и поглощается щелочью. Оставщийся раствор подвергается обработке при помощи надлежащего химического реагента, предпочтительно медного купороса для производства дальнейщего осаждения металлических соединений. Осадок удаляется из

раствора и растворяется при помощи, например, кислоты и медного купороса, для возможности более полного получения циана при последующей операции обжига. Неочищенный цианистый водород, полученный при обжиге осадка в восстановительной атмосфере, непосредственно вводится без очищения в начало восстановительного кругового процесса.

Детали способа могут быть усмотрены из прилагаемой схемы. В начале кругового процесса раствор, из которого удаляется циапид, имеющий щелочную реакцию, находится в запасном резервуаре /. Из этого резервуара раствор поступает в окислитель 2, где раствор окисляется при помощи надлежащего химического реагента, предпочтительно сернистой кислоты. Хорощие результаты были получены при применении сернистой кислоты, и предпочтительно в окислителе 2 производится тесное перемещивание сернистой кислоты с раствором, содержащим цианид. В соответствии с хорощо известными реакциями окисление растворов, содержащих цианиды, вызывает выделение цианистого водорода и осаждение некоторых металлических соединений.

По окислении раствор и возможно образовавшийся осадок вводится в разделитель 3, где цианистый водород удаляется благодаря введению раствора в соприкосновение с больщими объемами надлежащей среды, например, воздуха. На практике разделитель 5 предпочтительно соединяется последовательно с поглотителем 4и через них прогоняются большие объемы воздуха при помощи вентилятора 5. Проходящий через разделитель 3 воздух приводится в соприкосновение с раствором, содержащим цианид, по принципу противотока, а затем поступает в поглотитель 4, где воздух и цианистый водород равным образом по принципу противотока встречаются с щелочным раствором, например, гашеной известью или известковой водой. Из поглотителя 4 воздух поступает вновь в вентилятор 5. Цианистый водород вступает в реакцию с известковой водой, образуя цианистый кальций, в каковой форме циан получается пригодным для нового использования при обработке руд. Раствор и осадок, оставшиеся в разделителе 3, затем поступают в резервуар 6, снабженный надлежащим приспособлением для смешения. В резервуаре 6 в раствор добавляется химический реагент, производящий дальнейшее осаждепие соединений золота, серебра и меди.

Предлагаемый способ является в особенности пригоднььм для применения с растворами, содержащими цианиды и используемыми при обработке руд, содержащих довольно высокий процент меди, серы и железа. По окис тении растворов, применяемых при обработке руд, в них присутствуют в осажденном виде некоторые растворимые соединения металлов, содержащих циан.

Если допустить присутствие таких соединений в растворе, то они будут источником потерь циана и металлов и, следовательно, уменьшат коэфициент полезного действия восстановительного процесса. Введение в смеситель 6 надлежащего химического реагента имеет целью разложение таких растворимых соединений металлов и осаждение соединений, из которых циан и металлы могут быть в дальнейшем удалены. Для производства этого дальнейшего осаждения предпочтительно применяется медный купорос, хотя могут найти применение различные соли металлов. Наряду с .медным купоросом хорошие результаты могут быть получены при применении хлористой меди или солей таких металлов, как сереброи ртуть, растворимых в кислой среде. Во всяком случае примененные соли или иной химический реагент должны входить в соединение с сульфоцианидами и ферроцианидами для образования нерастворимых металлических соединений, осаждающихся из раствора. Медный купорос, вводимый в этой стадии процесса, может быть смешан с некоторым количеством -солей железа, например, железного купороса, в каковом случае обе соли принимают участие в реакции. Медные соли служат для осаждения как сульфоцианидов, так и ферроцианидов, в то время как соли железа полезны тем, что способствуют осаждению ферроцианидов в случае их присутствия. Для полного осаждения на практике предусматривается небольшой избыток медных солей. Соль может быть прибавлена, прежде чем раствор поступит в разделитель или же в самом разделителе, однако, предпочтительно прибавление ее производится в отдельном смесительном сосуде, располагаемом вслед за разделителем.

Из смесителя 6 смесь поступает в фильтр 7, где раствор отделяется от осадка и отводится в качестве отхода, а осадок, отделенный в фильтре, вводится в растворитель 8. Осадок теперь заключает в себе по существу весь циан, присутствовавший в исходном растворе, за исключением удаленного в разделителе, медь же присутствует главным образом в виде сульфоцианида меди или ферроцианида меди или в виде того и другого. Кроме того, осадок содержит практически все количество металлов, например, золота или серебра или того и другого вместе, присутствовавших в исходном растворе, содержащем цианиды.

Растворитель 8 предназначается для химической обработки осадка, предусматривающей производство некоторых изменений для возможности более полного получения циана во время последующего процесса обжига. Эта стадия процесса не является существенной для предлагаемого способа и может быть -опущена в том случае, если производимая дополнительная обработка не оказывает существенного влияния на коэфициент полезного действия процесса, однако, она должна быть предпочтительно сохранена в случае, если раствор, содержащий цианиды, такого характера, что осадок, полученный в фильтре 7, содержит значительное количество соединений, например, ферроцианида меди, полное восстановление которого не может быть произведено обжигом в восстановительной атмосфере. Обработка осадка в растворителе 8 имеет главной целью превращение ферроцианидов меди и ферроцианидов железа в цианистую медь, в дополнение к чему образуются железный купорос и серная кислота. Для этой цели в качестве надлежащего химического реагента применяется соль металла, например, медный купорос, каковой материал вводится в растворитель 8 и смешивается с осадком при повышенной температуре. Нагрев содержимого растворителя может быть удобно произведен подачей пара, как это и показано на схеме.

Хотя реакция медного купороса с ферроцианидами метал.:ов приводит к образованию серной кислоты, однако, предлагаемый способ предусматривает дальнейшее окисление смеси прибавлением надлежащей кислоты, предпочтительно сернистой. Для этой цели в растворитель 8 подается вода и смесь приводится в соприкосновение с сернистой кислотой, как это показано на схеме. Медный купорос может быть также смешан с другими солями, например, железным купоросом.

Конечная смесь, получаемая в растворителе 8, пропускается через фильтр 9, и отделенный осадок вводится в обжигательную печь JO. В обжигательной печи, осадок сначала подвергается при повышенной температуре действию восстановительного газа, содержащего водород, каковым может быть, например, генераторный газ. Хорошие результаты были получены на практике при применении температур обжига от Ы5 до 480. В результате такого рода обработки содержащие циан соединения разрушаются, образуя цианистый водород не в чистом виде, так как он бывает смешан с другими газами, главным образом, с сероводородом. Одной из главных особенностей предлагаемого изобретения является то обстоятельство, что указанный неочищенный цианистый водород не подвергается очистке при помощи специальных аппаратов, а вводится в начале отделительного

процесса перед стадией окисления. В настоящем случае неочищенный цианистый водород вводится в поглотитель 11, через который при помощи пасоса /2 циркулирует раствор, поступающий из резервуара 7. Как цианистый водород, так и сероводород поглощаются щелочным раствором цианида и дополнительно вводимый таким образом цианистый водород окончательно получается из поглотителя 4. В противоположность ожиданиям было найдено, что введение сероводорода в начале кругового процесса не увеличивает существенно количества осадка, получаемого из разделителя 3 и, повидимому, образует растворимые соединения, удаляющиеся вместе с отходящим раствором из фильтра 7.

После относительно полного восстановления содержимого обжигательной печи Ю введение восстановительного газа прекращается и вводится окислительный газ, например, воздух. Сернистые металлы, образованные во время процесса восстановления, обращаются тогда в окиси, и имеет место образование сернистой кислоты. На практике предночитается использование этой сернистой кислоты для дополнительного окисления, содержащего цианиды раствора, осажденного в разделителе 3. Поэтому и показано введение сернистой кислоты из обжигательной печи в поглотитель 11. Введение сернистой кислоты в поглотитель 7/помогает окислению, однако, само по себе оно недостаточно для того, чтобы сделать раствор кислым и поэтому цианистый водород и нерастворимые металлические соединения не образуются в растворе до тех пор, пока не будет произведено его дальнейшее окисление в аппарате 2.

Продукты обжига, полученные из обжигательной печи 10, содержат окиси металлов, главным образом медь вместе с золотом исеребром. Эти продукты предпочтительно вводятся в растворитель 13 с целью получения надлежан их солей металлов для применения в смесителе 6 и растворителе 8. В растворитель 75, например, подается кислый раствор,, получаемый из фильтра 9 и являющийся раствором железного купороса и серной кислоты. Окиси меди или железа, содержащиеся в продуктах обжига, обращаются благодаря этому в сульфаты этих металлов, а раствор этих растворимых солей отделяется от окисей остающихся металлов при помощи фильтра J4 и затем используется для введения в смеситель б и растворитель 8 в соответствии с указаниями схемы. НерастБоренные металлы, полученные из фильтра М и состоящие главным образом из окисей меди на ряду с золотом и серебром, удаляются из фильтра 14 и плавятся для получепия желаемых металлов.

Необходимо отметить, что вышеописанный способ не только способствует более полному получ ию циана из содержащих цианиды растворов, но и проведению всего процесса при применении наименьщего количества дополнительных химических реагентов. Предлагаемый способ равным образом делает возможным применение относительно простого устройства, в особенности потому, что он не предусматривает применения дополнительных приспособлений для очищения цианистого водорода,, получаемого в обжигательной печи /0. Для дальнейщего пояснения изобретения приводится нижеследующий пример применения предлагаемого способа к содержащему цианид раствору, используемому при обработке некоторых руд. Само собой разумеется, что пример приводится исключительно в целях пояснения, а не ограничения изобретения.

Основная рзда, содержавщая, примерно, 40% серы в виде сернистых железа, цинка и свинца, была размельчена и размолота в воде и концентрирована при помощи проце :са Бсплывания. После концентрирования осадок содержал 0,055 унций золота, 0,87 унций серебра, 0,16% меди, 0,16/о цинка и 0,12% свинца. 4000 г осадка были подвергнуты обработке щелочным раствором цианида, содержавшим 11,25 г цианистого натра. Полученный раствор содержал 4,74 г свободного цианисгого натра. Остаток первоначально присутствовавшего циана, эквивалентный 6,51 г цианистого натра, находился в растворе большей частью в виде сульфоцианидов и ферронианидов. металла на ряду с меиьн:ими количествами циаиидоп металла. После окисления раствора сернистой кислотой и нрибавления 4 г меди в виде медного кунороса и носле получения освободнвн1егося цианистого водорода выход из ноглотителя 4 был найден эквивалентным 7.88 г цианистого натра. Осадки ферроцианидов и сульфоцианндов меди были замеН1аны с водой в жидк 10 iaccY и растворены при помогци нара, сернистой кислоты и .медного к)пороса, а после фильтрации полученные сульфоцианиды меди и 11,11анистая медь 6bi.:ii нагретг, и прпсу1С1кии свет1 льно10 газа. Полученный цианистый водород и сероводород бр,ли ноглон;.епы в раст1юре каустической соды, который был вслед затем подкислен сернистой кислотой и подвергнут обработке для удаления чистого цианиCjoiO водорода, который, после ноглондения в свежем растворе каустической соды, был найден эквивалентным 1,49 г цианистого .натра. Таким образом общее восстановление или регенерирование при применении предлагаемого способа выразились в 7,88 г-|- 1,49 г-- 9,37 г при исходпых 11,25 г, причем на угар приходится 1,88 г или 0,94 фунта цианистого натра на 1 тонну обрабатываемого осадка.

Осадок носле обработки цианидом соде.ржал 0,015 унций золота и 0,32 унции серебра, показывая, что 72,7о/о золота и 63,(, серебра было растворено в растворе цианида. Кислый

фильтрат из фильтра 7 содержал лишь следы золота и серебра, показывая, что по существу все золото и серебро, полученное -из растворенного осадка, получалось вновь в фильтре 14.

Необходимо отметнть, что в вышеприведенном примере осаждение металлов из раствора производилось без предварительного осаждения с цинковой пылью. Такой способ работы предпочитается при низкосортной руле. Предлагаемый способ равным образом применим и для получения цианидов из растворов, из которых .металлы были частично осаждепы, например, обработкой ципГ1 р е д м е т н з о б р е т е п и я.

1.Способ 110.чуче1:пя пп;;нпдов пз регеперпруемых раст.зоров прпмгняемых для цианирования руд посредством обработки этих растворов oKnc.r/iioLHiiMH реагептамп. проду|;апия 1Оряч;1М возд хо.1 и поглоп,еппсм его щелоча.ми обычным .методом п осаждения оставшихся в растноре цпапидоз прибавкой солей тяже,1ых металлов (папрпмер, солями медп, железа п т. п.), отличающийся тем, что нолученнгэП осадок цианидов тяжелых металлов, с целью выделения циапистого водорода, обжигают непосредственно или в токе восстановительного газа при температуре 320-430° и выделяющийся цианистый водород нанравляют для поглощения в подлежащий регенерирован-ию раствор цианидов.

2.Видоизменение способа, означенного в п. 1, отличающееся тем, что осадок после восстановительного обжига подвергают окислительному обжигх. к патенту ин-ной Мерриль фирмы ., Калифорнийское о-во Козгаани № 50241

Отра отаинбш газ

M a, S2

rf afTTt n .r

/J n.W.lv;nSJltit

Авторы

Даты

1937-01-31—Публикация

1928-10-16—Подача