Предметом настоящего изобретения является электронная лампа с катодом косвенного нагрева, имеющим малую работу вылета электронов из чистых щелочных металлов, в особенности калия, рубидия и цезия. Такой катод дает достаточную для многих целей плотность электронного тока при температуре нагрева ниже 600° абсолютных, т. е. эмитирует электроны в совершенно темном состоянии.

Известно, что катоды из щелочных металлов изготовляются посредством воздействия пара цезия на оксидную пленку непосредственно нагреваемых металлических проволок (Лангмюир). Также были произведены опыты получения цезиевых слоев посредством адсорбции на оксидированные серебряные зеркала и использование таких поверхностей в качестве источника электронов с посторонним подогревом в разрядной трубке. Однако эксперименты показали, что в условиях рабочего температурного режима таких катодов щелочный металл испаряется нежелательно быстро, так что лампы, изготовленные вышеописанным способом, не могут считаться удовлетворительными с точки зрения длительности их работы.

Для количественного понимания смысла изобретения целесообразно исходить в качестве примера из величины эмиссии обычной усилительной лампы. Катод с косвенным подогревом потребляет в этом случае от 2 до 4 ватт энергии накала. При такой величине потребляемой мощности возможно благодаря данному изобретению сделать эмитирующую поверхность, а с нею и полезное пространство вблизи катода, работающего при 600 (абсолютной температуры), настолько большой, что в ней имеет место значительный запас щелочного металла в свободном или химически связанном состоянии. Он служит при соответствующем размещении для того, чтобы возмещать испаряющийся летучий металл при работе лампы. Потери тепла на излучение с единицы поверхности

катода, практически единственные {вычисляемые по закону Стефана) весьма невелики для случая низких рабочих температур щелочных металлов. Так, например, в равных условиях, при снижении температуры с 900 до 600° (абсолютных) они убывают в отношении 5:1. Это отношение значительно увеличивается, если поверхность катода металлически чиста или другим способом превращена в особенно слабо эмитирующий селективный излучатель, например, посредством покрытия мелкозернистым щелочно-земельным оксидом, окисью алюминия, окисью цинка, окисью тория и т. п. В этом случае оказывается, что постоянная излучения в законе Стефана, которая по мере повышения температуры приближается к значению, соответствующему черному телу, в рабочем режиме, сниженном примерно до 300, принимает для многих белых оксидов чрезвычайно малые значения, частично даже ненормально малые. Посредством уменьшения теплового излучения и повышенной его селективности получается возможность сделать поверхность катода, а вместе с тем и вмещаемый запас металла настолько больщим, без превышения нормальной мощности накала, что до стигается с одной стороны достаточная сила тока, а с другой стороны-- значительная длительность работы.

Запас цезия, рубидия, калия и т. д., который возмещает количества металла, испарившегося с катода, и выСтупает обычно благодаря диффузии из внутренних слоев на поверхность, может быть нанесен различными способами. Если брать в качестве исходного вещества металлический цезий, то последний заключается известным способом в металлическую трубочку, преимущественно из никеля, и затем посредством ее вальцовки превращается и плоскую ленточку. При этом надо следить за тем, чтобы защитный покров на щироких сторонах ленты был весьма тонким. Посредством многократных окислений и восстановлений оставшейся никелевой оболочки возможно сделать ее совсем пори стой и достаточно проницаемой для

щелочного металла при рабочей температуре.

Исходя из этого катод лампы изготовляется следующим образом. Никелевая полоска с прослойкой из щелочного металла наматывается на изолирующую керамическую трубочку, внутри которой находится нагреваемая часть катода. Все вместе целесообразно еще скреплять посредством мелкой металлической сетки, причем последняя служит одновременно для подводки тока. Однако предпочтительнее вводить щелочный металл в область катода в химически связанном виде, например, в виде оксида или соли в близком соприкосновении или перемешанным с восстанавливающим металлом и освобождать его только при химической реакции, начинающейся лишь при рабочей температуре и идущей с достаточной и отрегулированной скоростью. При этом процессе не должны выделяться побочные продукты в газообразном состоянии, которые могли бы нарушать высокий вакуум или изменять газовое наполнение в разрядном пространстве. Пригодные для этого смеси, например, следующие: окись цезия или хлористый цезий и магний или алюминий, хромат цезия и цирконий. Так как при температуре в 600° абсолютных реакции имеют очень малую скорость, ее возможно ускорить посредством каталитического действия контактного вещества, например, мелкого порощка платины.

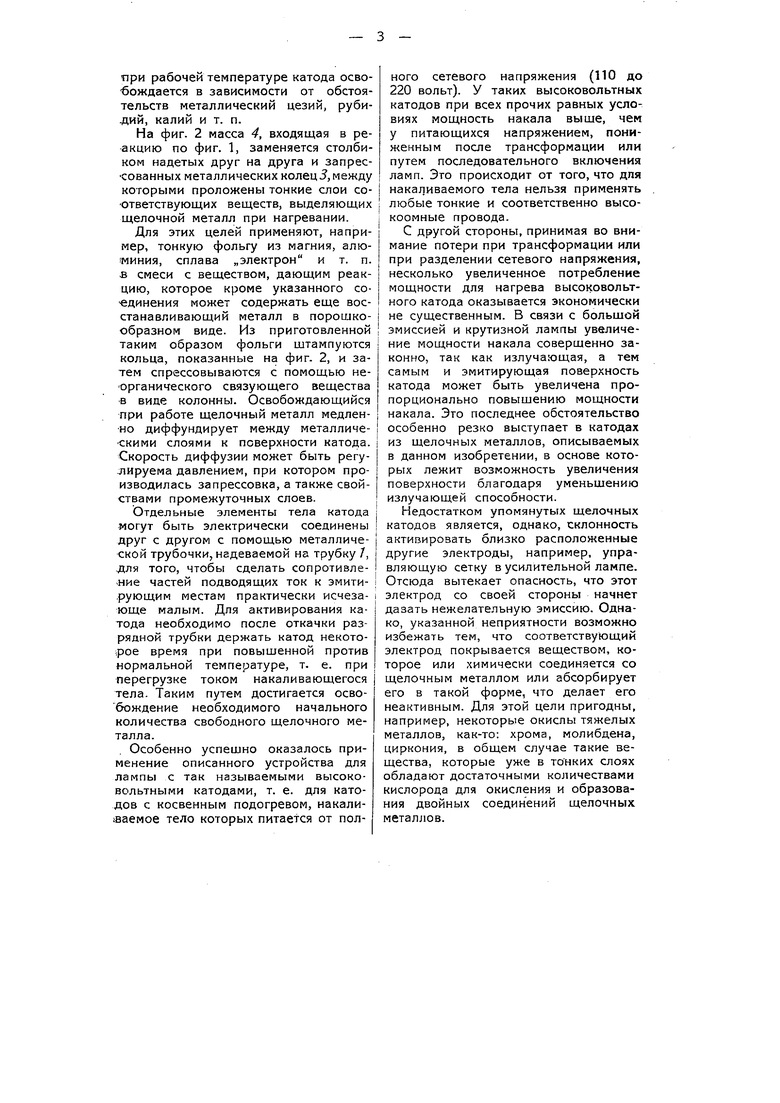

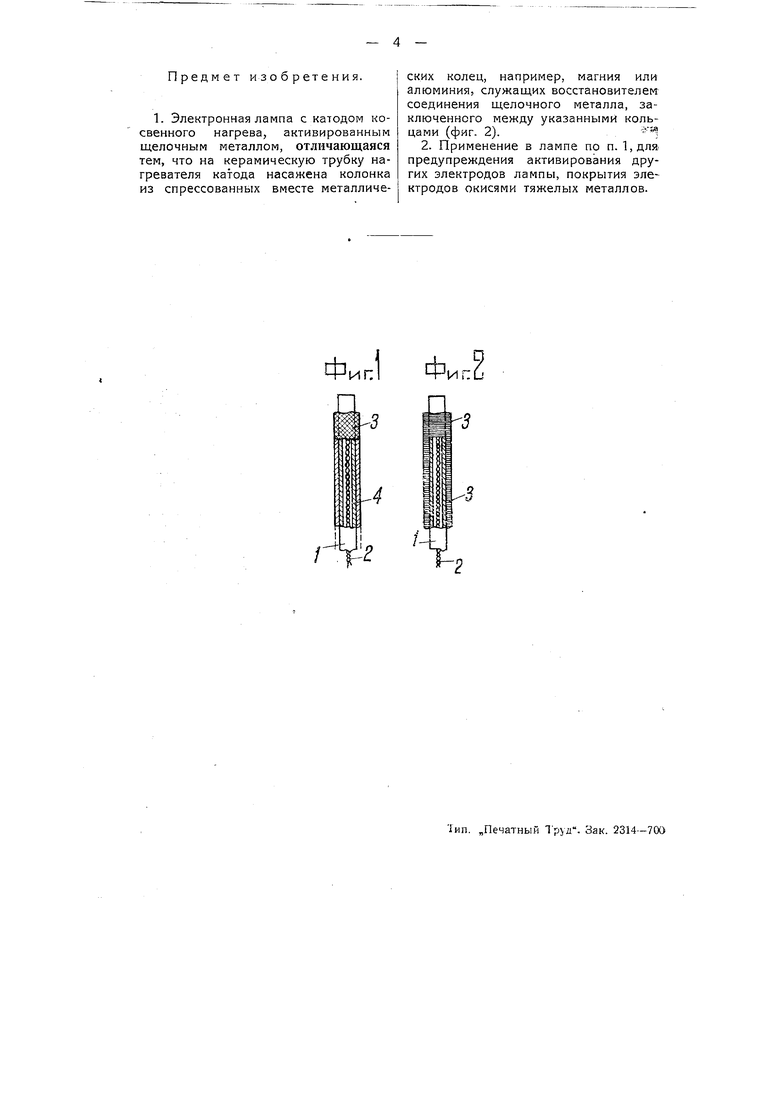

На прилагаемом чертеже фиг. 1 и 2 схематически поясняют сущность изобретения.

Конструкция катода представлена частично в наружном виде, частично в продольном разрезе. Обозначение 7 относится к керамической изолирующей трубочке, обычной у катодов с косвенным подогревом, 2-нагреваватель в виде петли, винтообразного тела, бифилярно намотанный и т. п. На фиг. 1 трубочка / окружена тонкой и частой проволочной сеткой 5, причем между 3 и / заключен, как обычно, слой восстановительной смеси 4, запрессованной или введенной путем разбрызгивания, из которой

при рабочей температуре катода освобождается в зависимости от обстоятельств металлический цезий, рубидий, калий и т. п.

На фиг. 2 масса 4, входящая в реакцию по фиг. 1, заменяется столбиком надетых друг на друга и запрессованных металлических колец J, между которыми проложены тонкие слои соответствующих веществ, выделяющих щелочной металл при нагревании.

Для этих целей применяют, например, тонкую фольгу из магния, алюминия, сплава „электрон и т. п. в смеси с веществом, дающим реакцию, которое кроме указанного соединения может содержать еще восстанавливающий металл в порошкообразном виде. Из приготовленной таким образом фольги штампуются кольца, показанные на фиг. 2, и затем спрессовываются с помощью неорганического связующего вещества в виде колонны. Освобождающийся при работе щелочный металл медленно диффундирует между металлическими слоями к поверхности катода. Скорость диффузии может быть регулируема давлением, при котором производилась запрессовка, а также свойствами промежуточных слоев.

Отдельные элементы тела катода могут быть электрически соединены друг с другом с помощью металлической трубочки, надеваемой на трубку 7, для того, чтобы сделать сопротивле-ние частей подводящих ток к эмити.рующим местам практически исчезающе малым. Для активирования катода необходимо после откачки разрядной трубки держать катод некотоipoe время при повышенной против нормальной температуре, т. е. при перегрузке током накаливающегося тела. Таким путем достигается освобождение необходимого начального количества свободного щелочного металла.

. Особенно успешно оказалось применение описанного устройства для лампы с так называемыми высоковольтными катодами, т. е. для катодов с косвенным подогревом, накаливаемое тело которых питается от полного сетевого напряжения (110 до 220 вольт). У таких высоковольтных катодов при всех прочих равных условиях мощность накала выше, чем у питающихся напряжением, пониженным после трансформации или путем последовательного включения ламп. Это происходит от того, что для накаливаемого тела нельзя применять любые тонкие и соответственно высокоомные провода.

С другой стороны, принимая во внимание потери при трансформации или при разделении сетевого напряжения, несколько увеличенное потребление мощности для нагрева высоковольтного катода оказывается экономически не существенным. В связи с большой эмиссией и крутизной лампы увеличение мощности накала совершенно законно, так как излучающая, а тем самым и эмитирующая поверхность катода может быть увеличена пропорционально повышению мощности накала. Это последнее обстоятельство особенно резко выступает в катодах из щелочных металлов, описываемых в данном изобретении, в основе которых лежит возможность увеличения поверхности благодаря уменьшению излучающей способности.

Недостатком упомянутых шелочных катодов является, однако, склонность активировать близко расположенные другие электроды, например, управляющую сетку в усилительной лампе. Отсюда вытекает опасность, что этот электрод со своей стороны начнет дазать нежелательную эмиссию. Однако, указанной неприятности возможно избежать тем, что соответствующий электрод покрывается веществом, которое или химически соединяется со щелочным металлом или абсорбирует его в такой форме, что делает его неактивным. Для этой цели пригодны, например, некоторые окислы тяжелых металлов, как-то: хрома, молибдена, циркония, в общем случае такие вещества, которые уже в тонких слоях обладают достаточными количествами кислорода для окисления и образования двойных соединений щелочных металлов.

Предмет изобретения.

1. Электронная лампа с катодом косвенного нагрева, активированным щелочным металлом, отличающаяся тем, что на керамическую трубку нагревателя катода насажена колонка из спрессованных вместе металлических колец, например, магния или алюминия, служащих восстановителем соединения щелочного металла, заключенного между указанными кольцами (фиг. 2). 2. Применение в лампе по п. 1,для предупреждения активирования других электродов лампы, покрытия электродов окисями тяжелых металлов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электронная лампа | 1935 |

|

SU50259A1 |

| ХОЛОДНЫЙ КАТОД ГАЗОРАЗРЯДНОГО ПРИБОРА С ТЛЕЮЩИМ РАЗРЯДОМ | 2022 |

|

RU2786417C1 |

| Устройство для активированных катодов | 1935 |

|

SU50262A1 |

| Катод с подогревом | 1931 |

|

SU33046A1 |

| Электронная лампа и способ ее изготовления | 1929 |

|

SU24491A1 |

| РЕНТГЕНОВСКАЯ ТРУБКА | 2005 |

|

RU2308781C2 |

| УСТРОЙСТВО ГЕНЕРИРОВАНИЯ ЭЛЕКТРОННОГО ЛУЧА | 2011 |

|

RU2557078C2 |

| Способ изготовления термоэлектронных эмиттеров | 1982 |

|

SU1056304A1 |

| ЭМИССИОННЫЙ ЗОНД | 1970 |

|

SU280657A1 |

| Катод для электронных ламп | 1939 |

|

SU65143A3 |

Авторы

Даты

1937-01-31—Публикация

1935-03-10—Подача