устройствам проИзобретение относится к калибровхи приверки чувствительности и jxycTH4ecKoro каемпого тракта аппаратуры ротажа (АК). К современной алпаратуре АК предъявляются повышенные требования в отношении точности измерения акустических параметров. Точность измерения акустических параметров определяется многими факторами: отношением сигнал/шум, чувствительностью приемного тракта и его частотной характеристикой, уровнем дискриминации, стабильностью работы Схемы и другими. Неисправность аппаратуры, например потеря чувствительности, изменение частотной характеристики и т. д., может привести к резкому изменению условий приема акустических сигналов. И в случае необнаружения данной неисправности полученные в процессе каротажа материалы могут явиться причиной ошибочных выводов. Точность и надежность измерений может быть повышена путем проверки чувствительности и калибровки приемного тракта непосредственно иа скважине. В настоящее время для проверки чувствительности и калибровки аппаратуры АК исиользуются либо специальные эталонные штанги, либо устройства, где в качестве передаточной среды применяется жидкость, т. е. передаточная среда с известными ак стическими параметрами. При этом акустические сигналы непосредственно от излучателя :кважинйого зонда подаются на приемник лутем наложения эталонной штанги или через жидкость. Недостатком эталонных штанг является необходимость ввода стандартных акустических сигналов в приемник скважинного зонда через контактный промежуток. Амплитуда первого вступления вводимого сигнала в зтом случае определяется преимущественно условиями прохождения в контактном промежутке (размерами рабочей поверхности, наличием контактной смазки, силой прижатия и т. д.). Так как добиться постоянства этих условий при каждом отдельном измерении невозможно, то при использовании эталонных штанг точность и надежность калибровки низкая. В случае использования жидкости как передаточной среды кроме сложности самого хстройства и его эксплуатации следует отметить отсутствие возможности изменения амплитуды сигнала, что особенно важно при проверке чувствительности и приемного тракта. Известно устройство, где для проверки чувствительности приемников стандартный акустический сигнал формируется при помощи магнитострикциониого вибратора. Контакт с поверхностью приемника осуществляется за

счет применения экспоненциального концентратора, прижатие которого к поверхности приемника обеспечивается пружиной.

Однако в данном устрой-сгво указанные выше недостатки но.тностыо не устра)1Я)отся. Это обусловлено, во-первых, наличием механического контакта концентратора с поверхностью приемника, во-вторых, 1алич;1ем иружины, прижимное действие которой не остается постоянным (старение пружины).

Цель изобретения - повышеиие точности и надежности калибровки пр;1емного тракта аннаратуры АК нутем формирования стандартных акустических импульсов, образующихся при свободном падении с заданной высоты на .поверхность ириемного акустического преобразователя скважинного зонда метал.чнческого шарика требуемой массы.

Это достигается тем, что в предлагаемом устройстве узел формирования стандартных акустических пмнульсов содержит коитейнер с шариками и ириспособление для сброса шариков, закрепленные на станине, снабженной микрометрическим щитом. Контейнер и станина перемешаются в вертикальной нлоскостн относительно стойки микрометрическим винтом, чем обеспечивается установка требуемой высоты. Такое выполнение узла формирования акустических импульсов иозволяет обеспечить при многократных измерениях (калибровках) возбуждение и ввод в приемный тракт аппаратуры АК стандартных акустических сигналов с высокой стеиенью идеитичности.

Как известно, сила удара для случая упругого столкновения между свободно падающим шариком и поверхностью тела (при условии, что масса шарика зиачителыю меньню массы тела) определяется формулой

F -- ,

где К-коэффициент, учнтываюпгий характеристики материалов сталкивающихся тел; R - радиус шарика; h - высота свободного надения.

Так как все величины, входяи11е в nj)iiведеиное равенство, в процессе калибровки остаются неизменными, то нри падеиш шарика каждый раз возникают 11де ггич1 1)1с ак стические сигналы с известиыми нараметрами.

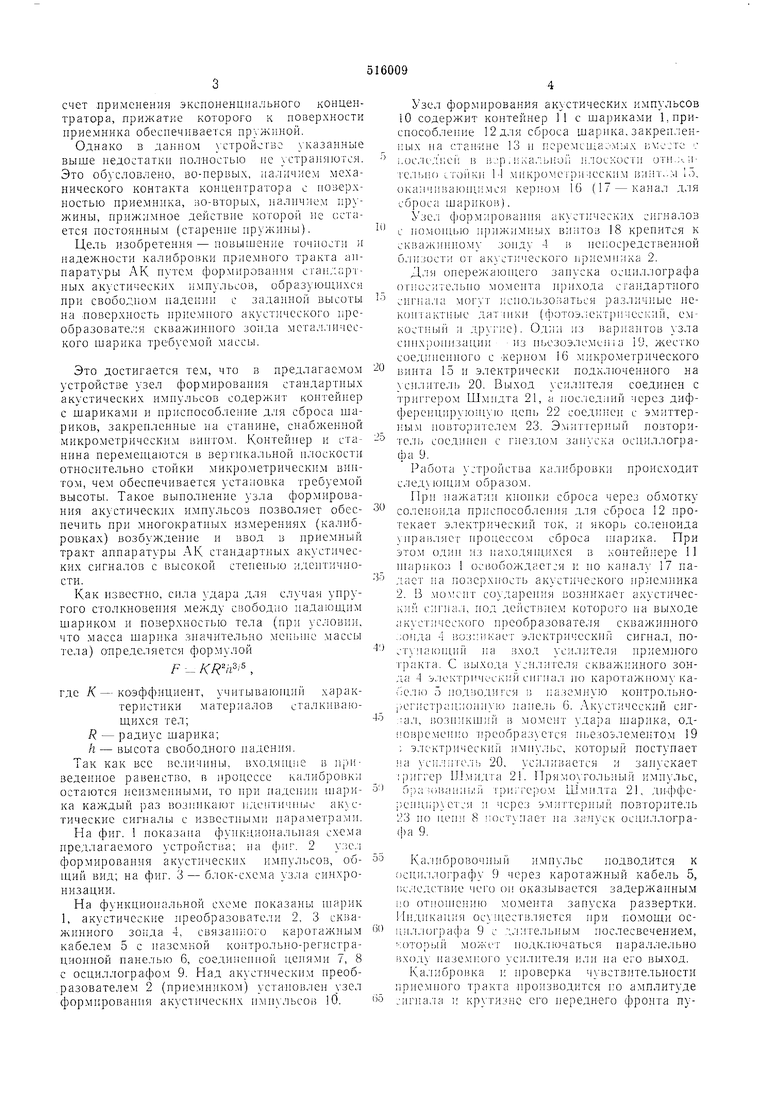

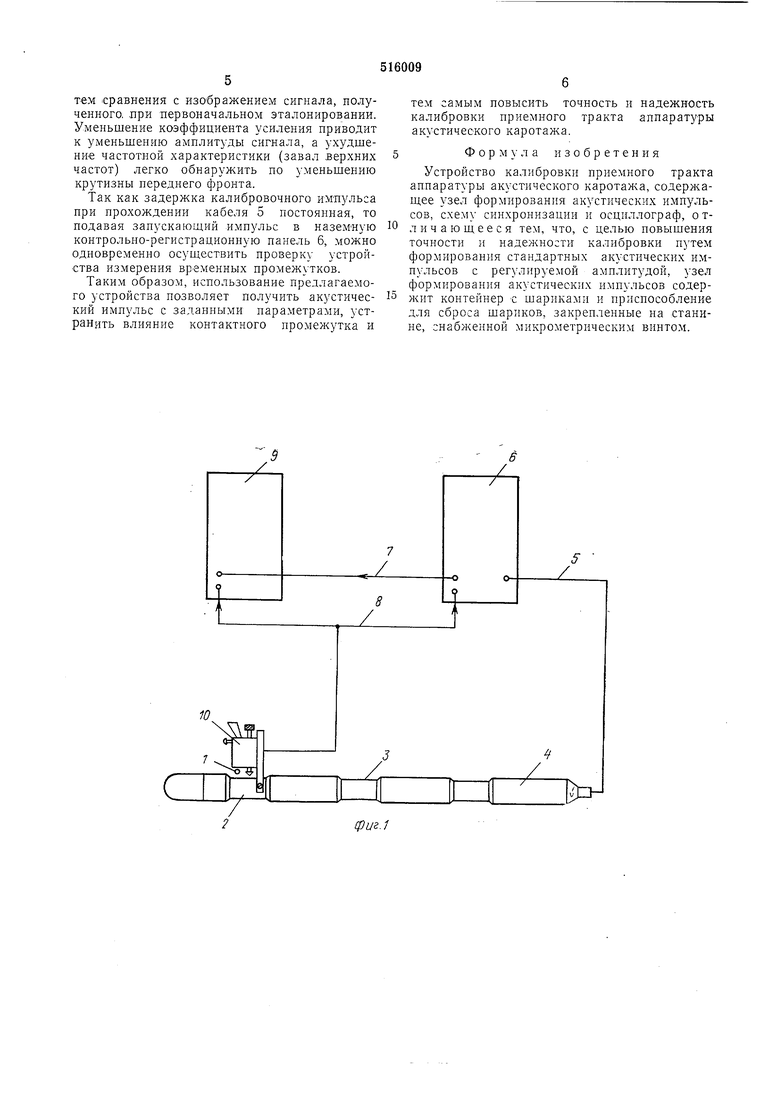

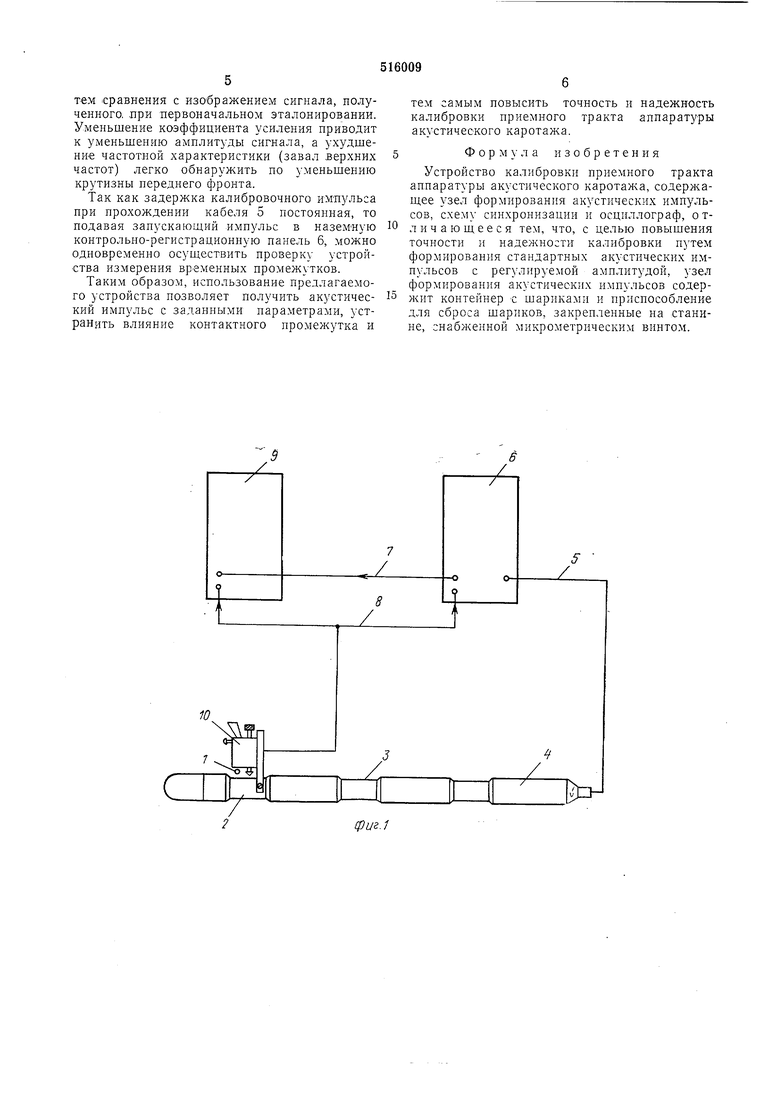

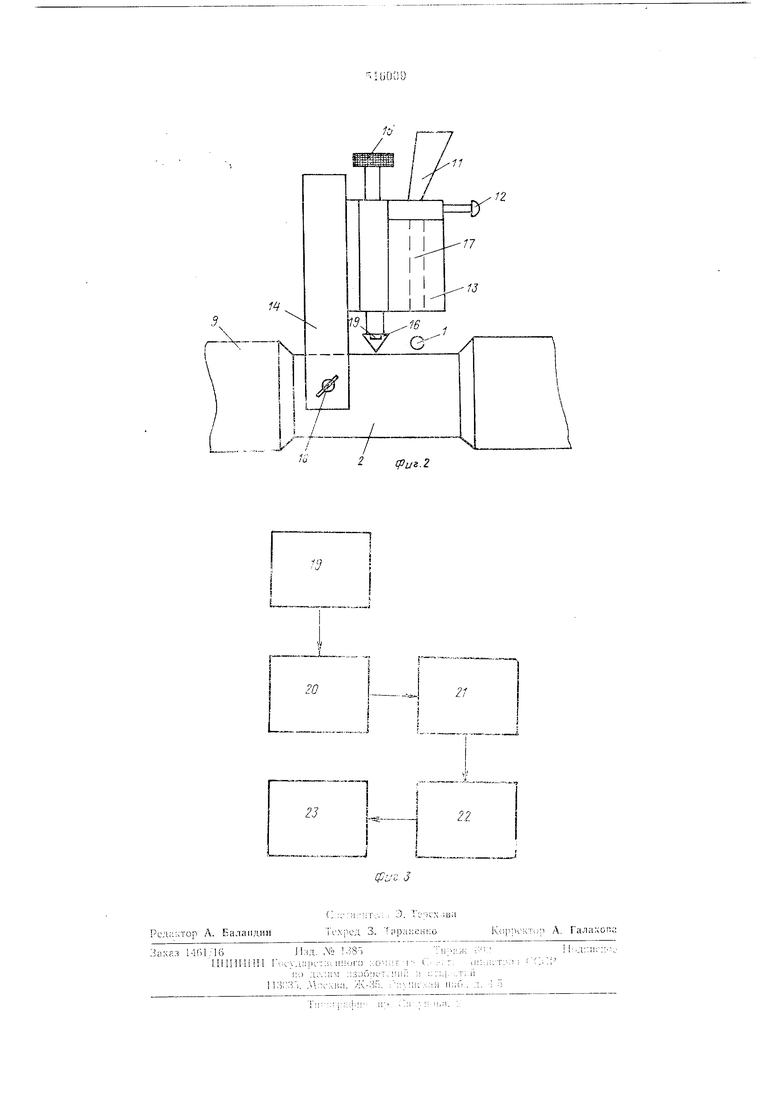

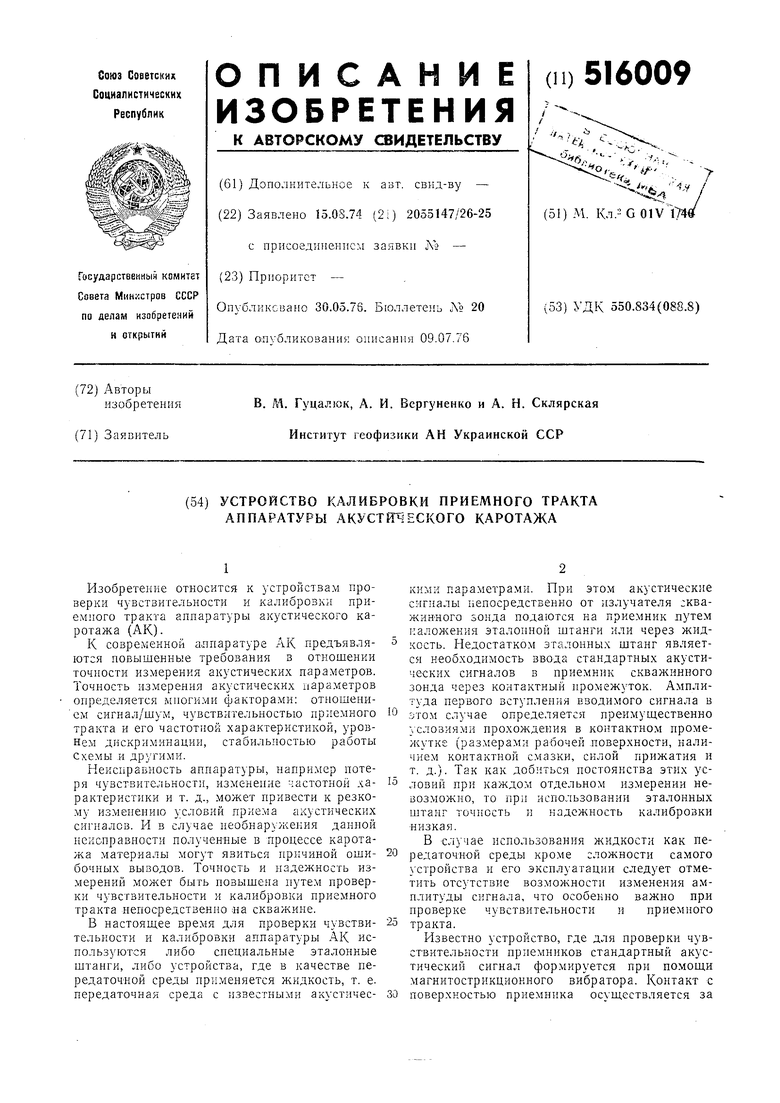

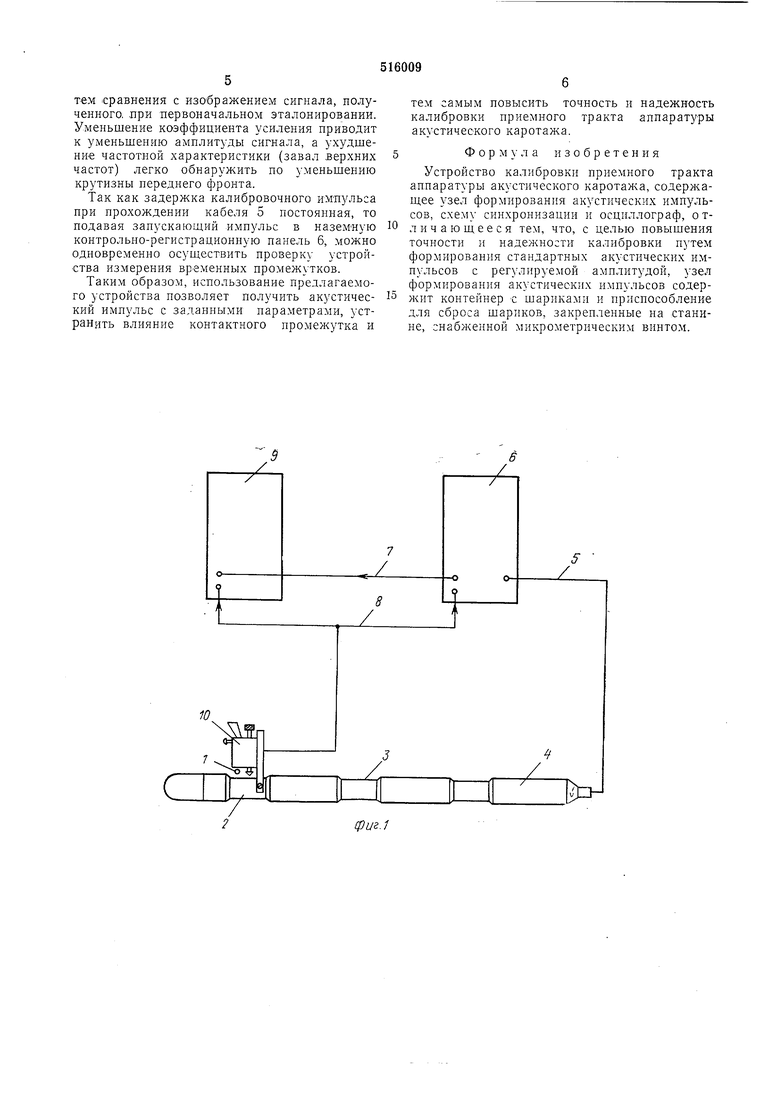

На фиг. 1 иоказана функ 1; 0нальиая схема предлагаемого устройст1 а; на (|)иг. 2 у.км формирования акуетических имиульсов, общий вид; на фиг. 3 - блок-схема узла сиихронизации.

На функциональной схеме ноказаны нкрик 1, акустические преобразователи 2, 3 скважинного зонда 4, связашюго каротажным кабелем 5 с наземной контрольно-регистрационной панелью 6, соединеиной цепями 7, 8 с осциллографом 9. Над акустическим преобразователем 2 (приемииком) устаиовлен узел формирования акустнческих имп льсов 10.

Узел формпрования акустических импхльсов 10 содержит контейнер 11 с ша)иками 1, приспособление 12для сброса шарика, закрепленных на станине 13 н псремсц а.хмых 1; :с:тс с i.oc.ie;iHcii в iKp. iixa.ibiiOii п.Юскости итн.хите,1ык) тойки Ы микрометрическим винт..м 1о, оканчпваюии мся К) (17 - канал для сброса шариков),

Узел фюрмирования акустических сигналов с и() ир:чжимных B;IHTOB 18 кренится к скваж1 нному зонду -1 в непосредственной б,1изости от акустического приемника 2.

Для оиережающего заиуска осциллографа отиос:.гге.1ьио момента прихода сга1 дарт}1ого сигнала могут иснользо.-;аться различные некоитактьлле дат IHKI (фотоэлектр 1чес1;ий, емкостны и другие). Один из BapiiairroB узла синхронизацни из шусзоэлемсша 19, жестко соединенного с Керном 16 микрометрического

винта 15 и электрически иодключенного на усилитель 20. Выход хсилителя соединен с триггером Шмидта 21, а 1юс:1ед;1ий через дифференцирующую цеиь 22 соединен с эмиттерны.1 новтор1Г1елем 23. Элпгг1ер1 ый новтори тель соедипеи с гнездом осциллографа 9.

Работа устройства калибровки ироисходит следх юи1,11м образо.м. При иажатии кноики сброса через об.мотку

- соле1юида ириспособлеиия для сброса 12 протекает электрический ток, и якорь со-леноида ) 11ра1.1яет процессо.м сброса шарика. При этом один из иаходяиигхся в контейнере 11 И1арико: 1 ОСвобождает.-я и ио каиал 17 иа2. В момент соударения возникает акустический сигнал, под действием которого па выходе акустического преобразователя скважинного .;опда 4 иозиикает э;1ектричеекпй сигнал, постуиа101ций иа вход усилителя приемного трак1а. С выхода усн,1ителя скважииного зон;U 4 э.лекгрический сигна;| но каро1-ажно.му ка:;е.Тг() 5 подводи гея в наземную контрольно|;егистр; ционн ю паие; ь 6. Акустический сиг:ал, ;озникший в момент удара шарика, )емеиис) нреобра.зуется иьезоэлемеитом 19 ; э.ККтрический , который поступает на ус1 литель 20, усиливается и заиускает 1;)иггер Шмидта 21. Прямоугольный имиульс,

бра uiHaiiHbiii гри:гером Шмидта 21, дИффеr/enniij)} ется и через эм;ггтерный повторитель -3 ио цени 8 поступает на запуск осниллогра(|)а 9.

Калибровочный импульс подводится к осциллографу 9 через каротажный кабель 5, пследстаие че1Ч) ои оказывается задержанным 1() oTiioHieiniio момента запуска развертки. Индикация осуи1ествляется ири помощи осииллографа 9 с и1ителы1ым послесвечением, -;оторь й может подключаться параллельно 1. назе.много уси.тителя или на его выход.

Калибровка li ироверка чувствите,1Ь 10сти ириемиого тракта производится ио амплитуде

.игнала и кр тизие его иередпего фронта путем сравнения с нзображением сигнала, полученного, при первоначальном эталонировании. Уменьшение коэффициента усиления приводит к уменьшению амплитуды сигнала, а ухудшение частотной характеристики (завал верхних частот) легко обнаружить по уменьшению крутизны переднего фронта.

Так как задержка калибровочного импульса при прохождении кабеля 5 постоянная, то подавая запускающий импульс в наземную контрольно-регистрационную панель 6, можно одновременно осуществить проверку устройства измерения временных промежутков.

Таким образом, использование предлагаемого устройства нозволяет получить акустический импульс с заданными параметрами, устранить влияние контактного промежутка и

тем самым повысить точность и надежность калибровки приемного тракта аппаратуры акустического каротажа.

Формула изобретения

Устройство калибровки приемного тракта аппаратуры акустического каротажа, содержащее узел формирования акустических импульсов, схему синхронизации и осциллограф, отличаю ni е е с я тем, что, с целью повышения точности и надежности калибровки путем формирования стандартных акустических импульсов с регулируемой амплитудой, узел формирования акустических импульсов содержит контейнер с щариками и приспособление для сброса шариков, закрепленные на станине, снабженной микрометрическим винтом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Акустический профилемер подземных полостей, заполненных жидкостью | 1989 |

|

SU1786458A1 |

| МЕТОД ОПРЕДЕЛЕНИЯ НЕЛИНЕЙНОГО АКУСТИЧЕСКОГО ПАРАМЕТРА ЖИДКОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2532143C1 |

| Устройство для акустического каротажа скважин | 1982 |

|

SU1065800A1 |

| Устройство для контроля аппаратуры акустического каротажа | 1981 |

|

SU987549A1 |

| Поверочно-калибровочное устройство для приборов акустического каротажа | 1976 |

|

SU661469A1 |

| СПОСОБ ДИСТАНЦИОННОГО ТЕСТИРОВАНИЯ ПРИБОРОВ АКУСТИЧЕСКОГО КАРОТАЖА В ПОЛЕВЫХ УСЛОВИЯХ | 2013 |

|

RU2521144C1 |

| ССР : ^. | 1971 |

|

SU295870A1 |

| Устройство для калибровки аппаратуры акустического каротажа на отраженных волнах | 1982 |

|

SU1032421A1 |

| Устройстводля определения степени загрязненности моторных масел методом ультразвукового интерферометра | 2021 |

|

RU2750566C1 |

| Аппаратура для акустических исследований скважин большого диаметра | 1975 |

|

SU710011A1 |

/

/

10

н

.

с

/

/

/

-о

о

-..J

23

12

i (риг.2

J

21

22

f-SE

Авторы

Даты

1976-05-30—Публикация

1974-08-15—Подача