1

Изобретение относится к области бытовой химии, в частности к способу ползчения полирующего средства для ухода за полами из любых материалов.

В ассортименте полирующих средств по уходу за полами существенное место отводится водным мастикам (жидким, пастообразным, твердым), которые представляют собой дисперсии восков в воде различной концентрации.

Водные восковые мастики по сравнению с мастиками на органических растворителях имеют ряд преимуществ: они лишены неприятного запаха, пригодны для ухода за покрытиями полов из любых материалов. Но использование в качестве дисперсионрюй среды воды, присутствие которой обусловливает низкую физическую стабильность препаратов, узкий интервал температур хранения, низкую морозостойкость, необходимость применения специальных видов герметичной тары, а также излишние транспортные расходы.

Из всех видов мастик особый интерес представляют твердые и водные, содержащие минимальное количество воды. Однако ассортимент этих мастик беден.

Известна также и выпускается твердая водная мастика для полов в форме брикета следующего состава, вес. %:

Воск пчелиный экстракционный 11,26

Воск монтан8,32

Парафин .

Перезин

Мыло хозяйственное 60%-ное

Сода кальцинированная

Краситель желтый

Вода

100,00

Способ получения водной мастики такого состава заключается в следующем.

Воски, парафин и перезин сплавляют в реакторе при температуре 90-95°С. Затем в расплав вводят краситель и хозяйственное мыло, включают мешалку и после гомогенизации массы в реактор подают рецептурное количество воды с растворенной в ней содой. Массу в реакторе омыляют ПАВ, например, диэтаноламнном. При непрерывном перемешивапни эмульсию охлаждают до температуры 45-60°С с целью предотвратить инверсию фаз и расслаивание.

Охлажденную эмульсию из реактора сливают в металлические формы, в которых мастика охлаждается до температуры окружающего воздуха в течение 10-12 час и затвердевает. Затвердевшую мастику извлекают из форм и разрезают на брикеты соответствующих размеров и упаковывают.

Этот способ получения мастики имеет ряд недостатков.

Чрезмерная продолжительность процесса получения мастики за счет таких операций, как охлаждение до затвердевания в формах, резка на брикеты, упаковка.

Трудность механизации и автоматизации процесса получения мастики, в основном из-за низкой температуры каплепадения (около 40°С) и малой твердости и прочности брикета.

Неудобство брикета как товарной формы, поскольку перед применением его необходимо измельчать в стружку, а затем только эмульгировать в горячей воде.

Низкая физическая стабильность брикета, который быстро теряет воду, превращаясь в твердую, трудно растворимую массу, плохо диспергирующуюся в воде.

Низкие эксплуатационные показатели пленки (низкий блеск, неудовлетворительная водостойкость, большая липкость, низкая стойкойсть к загрязнениям).

С целью устранения указанных недостатков предлагается способ получения водоразбавляемой мастики в форме чешуек, обеспечивающих легкость эмульгирования (самоэмульгирование) мастики в воде и позволяющих автоматизировать расфасовку и упаковку готового продукта.

Сущность способа заключается в сплавлении при перемешивании воскообразных веществ, эмульгаторов и других целевых добавок при температуре 110-115°С, охлаждении приготовленной дисперсии, омылении диэтаноламином с последующей кристаллизацией расплава в виде твердых чешуек толщиной 0,2-0,5 мм. Для получения продукта в виде твердых чешуек используют вращающийся полированный и охлаждаемый изнутри барабан, который опускают в обогреваемую камеру с расплавом мастики.. При этом температура расплава равна 90-Об С, а температура поверхности барабана не превышает 20°С.

illo предлагаемому способу получают мастику в форме чешуек, которая имеет следующий состав, вес. %:

Монтан-воск дважды отбеленныйО-14,0 Эфирный воск марки «Е 25,0-40,0 Окисленный полиэтиленовый

воск марки :ПВО-2008,0-12,0

Кислотный воско- 4,0

Парафин30,0-40,0

Стеариновая кислота2,0-11,0

Диэтиламиноэтанол6,0- 7,0

Препарат ОС-200,4- 1,0

Олеиновая кислота0,1- 3,0

Такой состав обусловливает высокую температуру каплепадения мастики (75-80°С), высокую текучесть расплава (16-20 спз при температуре 85-95°С), высокую твердость продукта в охлажденном состоянии (пенетрация 9,0-11,0 ед. при температуре 25°С и

г) и теплоту кристаллизации мастики, равную 70 кал/г.

Способ получения водоразбавляемой полировочной мастики заключается в следующем. В реактор с паровой рубашкой и мешалкой загружают воски и парафин сплавляют при температуре 110-115°С и перемешивают. Отключают обогрев и в реактор вводят жирные кислоты и препарат ОС-20, который, расплавляясь, снижает температуру расплава до 93- 96°С. Затем в реактор вводят диэтилэтаноламин. Смесь в реакторе перемешивают в течение 20-25 мин. Расплав мастики по обогреваемому паром трубопроводу подают в приемную камеру барабана-кристаллизатора. При вращении барабана, охлаждаемого изнутри циркулирующим хладагентом, на его поверхность наносится пленка мастики, которая затвердевает и срезается с барабана специальным ножом в виде чешуек. Чешуйки мастики с помощью элеватора транспортируются в приемный бункер расфасовочно-упаковочного автомата, где мастика дозируется и упаковывается в полиэтиленовые пакеты.

Пленка мастики после натирания придает полам высокий блеск (при лабораторных испытаниях известная мастика повышает блеск подложки на 10%, а предлагаемая на 25%). Она водостойка, что позволяет осуществлять

влажную уборку полов без ухудшения первоначального блеска.

Пленка предлагаемого препарата отличается пониженной липкостью по сравнению с пленкой, образуемой мастикой в брикетах (в

3 раза), высокой стойкостью к истиранию (стойкость к истиранию планки мастики в брикетах 4,60% на 1 г усилия, а предлагаемой мастики 1,96% на 1 г усилия) и хорошей стойкостью к загрязнению.

Следующие примеры иллюстрируют данное изобретение.

Пример 1. В реактор объемом 1,6 м с паровой рубашкой и мешалкой загружают 140 г монтан-воска, 270 кг эфирного воска,

100 кг окисленного полиэтиленового воска, 360 кг парафина. Смесь плавят при температуре 110°С, перемешивают в течение 10 мин. Затем включают обогрев и в расплав вводят 40 кг стеариновой кислоты, 20 кг олеиновой

кислоты, 5 кг препарата ОС-20. При этом температура падает до 95°С. В это время вводят 65 кг диэтиламиноэтанола. Смесь перемешивают в течение 20-25 мин, полученный расплав мастики в количестве 1000 кг постепенно в течение 2 час подают в приемную камеру барабана-кристаллизатора диаметром 1 м и 5 об/мин, температуру в камере поддерживают 95°С. Температуру поверхности вращающегося барабана до -f-5°C поддерживают

с помощью хладагента. При вращении барабана на его поверхности образуется пленка мастики толщиной 0,5 мм. Эта пленка легко снимается специальным ножом и с помощью элеватора транспортируется в приемный бункер расфасовочно-упаковочного агрегата, где

мастика дозируется и упаковывается в полиэтиленовые пакеты.

Пример 2. В реактор объемом 1,6 м с паровой рубашкой и мешалкой загружают 140 кг монтан-воска, 270 кг эфирного воска, 100 кг окисленного полиэтиленового воска, 360 кг парафина и смесь плавят при температуре 115°С, а затем перемешивают в течение 10 мин. Отключают обогрев и в расплав вводят 40 кг стеариновой кислоты, 20 кг олеиновой кислоты, 5 кг препарата ОС-20. При этом температура падает до 95°С, охлаждают смесь до 90°С и в это время вводят 65 кг диэтиламиноэтанола, и перемешивают в течение 20-25 мин. Полученный расплав мастики в количестве 1000 кг постепенно в течение 5 часов подают в приемную камеру барабанакристаллизатора (диаметр 1 м, число оборотов 5 об/мин), температуру поверхности вращаюш,егося барабана - -20°С поддерживают с помошью артезианской воды. При враш,ении барабана на его поверхности образуется пленка мастики толщиной 0,2 мм. Эта пленка легко снимается специальным ножом и с помош.ью элеватора транспортируется в приемный бункер расфасовочно-упаковочного агрегата, где мастика дозируется и

упаковывается в полиэтиленовые пакеты.

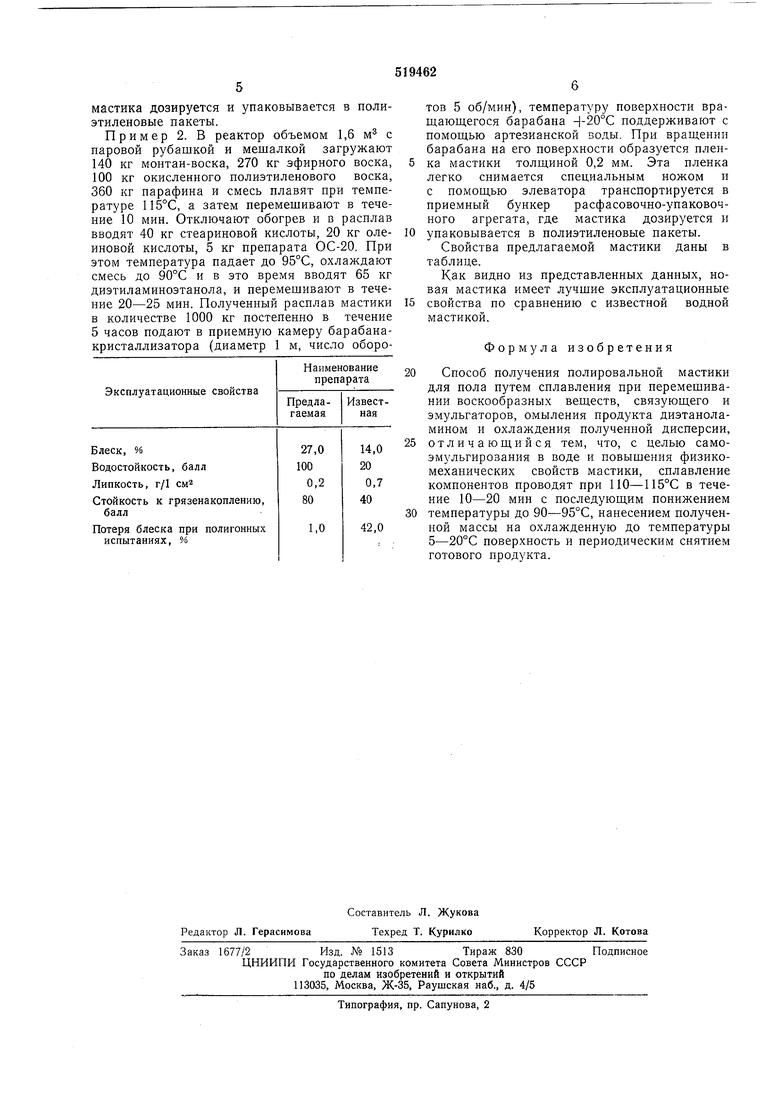

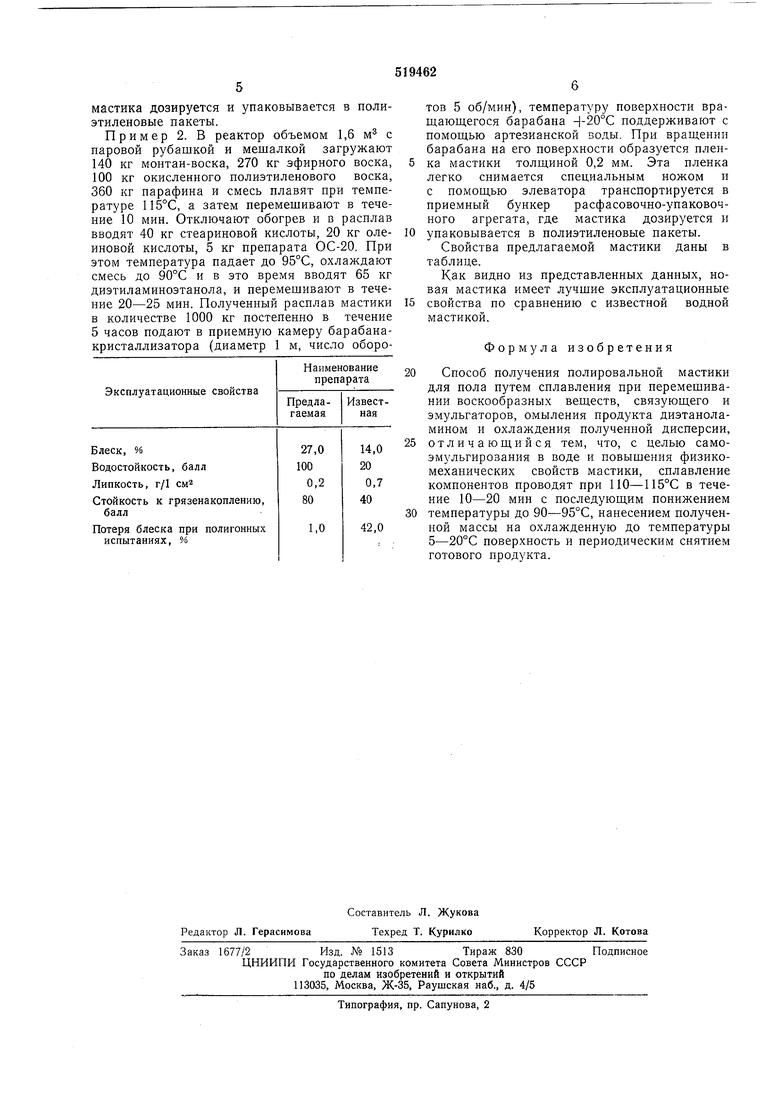

Свойства предлагаемой мастики даны в таблице.

Как видно из представленных данных, новая мастика имеет лучшие эксплуатационные

свойства по сравнению с известной водной мастикой.

Формула изобретения

Способ получения полировальной мастики для пола путем сплавления при перемешивании воскообразных веш,еств, связующего и эмульгаторов, омыления продукта диэтаноламином и охлаждения полученной дисперсии,

отличающийся тем, что, с целью самоэмульгирования в воде и повышения физикомеханических свойств мастики, сплавление компонентов проводят при 110-115°С в течение 10-20 мин с последующим понижением

температуры до 90-95°С, нанесением полученной массы на охлажденную до температуры 5-20°С поверхность и периодическим снятием готового продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| Чистящее и полирующее средство для пола | 1990 |

|

SU1742299A1 |

| КРЕМ ДЛЯ ИЗДЕЛИЙ ИЗ КОЖИ | 1995 |

|

RU2119518C1 |

| Крем для обуви | 1984 |

|

SU1249050A1 |

| Полирующий состав для кожаной обуви | 1981 |

|

SU979473A1 |

| Полировальное средство для полов | 1976 |

|

SU559941A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПАРАФИНОВОЙ ЭМУЛЬСИИ ДЛЯ ПРОИЗВОДСТВА ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ | 2008 |

|

RU2400527C2 |

| Полирующее средство | 1982 |

|

SU1073269A1 |

| Полирующий состав для обуви | 1984 |

|

SU1353790A1 |

| ВУЛКАНИЗУЮЩИЙ АГЕНТ ДЛЯ РЕЗИНОВЫХ СМЕСЕЙ НА ОСНОВЕ НЕНАСЫЩЕННЫХ КАУЧУКОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2003 |

|

RU2247757C2 |

| Обувной крем | 1990 |

|

SU1778126A1 |

Авторы

Даты

1976-06-30—Публикация

1974-10-15—Подача