Изобретение относится к области тепловой автоматики, в частности, к регулированию теплового режима валков каландра, и может найти применение в вальцах, экструзионных и других машинах, предназиаченных для переработки иолимериых материалов. Известны системы поддержания заданной температуры валков каландра, в которых исиользуется рециркуляция (выходящий из валка теилоиоситель снова постуиает в валок без дополнительного подогрева или охлаждения) Эта схема обеспечивает любой режим работы машины, однако, в циркуляционном контуре каждого валка используются четыре трехходовых клаиана и реализация схемы в металле дает большие габариты и вес. Известна также система, имеющая централизованный контур подогреваемого теплоносителя и индивидуальный контур рециркуляции охлаждаемого теплоиосителя для каждого валка 2. Нагрев теплоносителя (конденсата или масла) производится в общем теплообменникенагревателе путем подачи иара определенного давления, соответствующего определеиной температуре. При разогреве валка теплоноситель проходит по контуру: валок - теплообменникнагреватель- трехходовой кланан-насос. При достижении заданной температуры теилоноситель проходит только ио контуру рециркуляции, минуя теилообмеиники: валок - два последовательных трехходовых клапана - насос. В случае превышения заданной температруы, так как процесс переработки полимера в валках экзотермический, первый по ходу теплоносителя трехходовой клапан начинает изменять соотиощение потоков теилоносителя (рециркуляционного и охлажденного) через теплообменник-холодильник, установленный параллельно основному контуру подачи теилоиосителя в валок. Оба трехходовых клапана управляются пневматическими сигналами от прибора, получающего, в свою очередь, сигиалы от двух датчиков температуры, установлеииых на иодаче и иа сливе теплоносителя из валка. Такая система автоматического регулирования температуры имеет ряд недостатков: наличие двух клапанов в контуре подачи теилоиосителя в валок увеличивает инерционность системы, повышает гидравлическое сопротивление и может привести к гидравлической неустойчивости (перетоки потоков); нагрев и охлаждение теилоиосителя в теплообмеиниках (иагревателе и холодильнике) производится без регулирования и без регулирующих клапанов, что снижает точиость поддержания температуры, а также вызывает больщий расход тепловых агентов (пара и воды); регулирование не качественное, а количественное; замер температуры осуществляется датчиками температуры, установленными на подаче и на сливе теплоносителя из валка, что является косвенным способом измерения температуры валка и вносит определенную погрешность, снижая тем самым точность регулирования температуры.

Иаиоолее близким техническим ред1ением является устройство для автоматического регулирования температуры каландра, содержащее централизованный контур подогрева теп.юиосителя, состоящий из теплообменника-нагревателя и регулирующего клапана пара, индивидуальный контур подачи теплоносителя на каждый валок, состоящий из теплообменникахолодильника, регулирующего клапана холодной воды и трехходового клапана-смесителя, датчика температуры поверхности валков каландра и теплоносителя и блок управления.

Описанная схема также имеет ряд недостатков: теплообменник-нагреватель и теплообменник-холодильник установлены последовательно, что приводит к увеличению инерционности системы и, даже при установивше.мся режиме, к неоправданным дополнительным затратам энергоресурсов; отсутствие регулирующего клапана подачи охлаждающей воды в теплообменник-холоднльиик не позволяет производить индивидуальную для каждого валка каландра подрегулировку температуры теплоносителя, что указывает на ненригодность использования данного схемного решения для регулирования темнературы валков каландра; также как и в онисанном выше устройстве примеияется косвенный способ измерения и регулирования температуры объекта - датчик температуры установлен на выходе теплоносителя из оросительной камеры, вследствие чего увеличивается инерционность системы и снижается точность регулирования температуры воздуха.

Целью изобретения является повышение эксплуатационных характеристик, т. е. снижение энергозатрат и новышенне точностн регулирования устройства.

Это достигается тем, что в предлагаемом устройстве датчики температуры поверхности и температуры теплоносителя наиболее горячего валка через блок управления связаны с установленным последовательно с теплообменником-холодильником трехходовым клапаном смесителем и с регулирующими клапанами холодной воды и пара, а датчики температуры поверхности и температуры теплоносителя других валков через блок управления связаны с соответствующи.ми трехходовыми клапанамисмесителями и клапанами холодной воды.

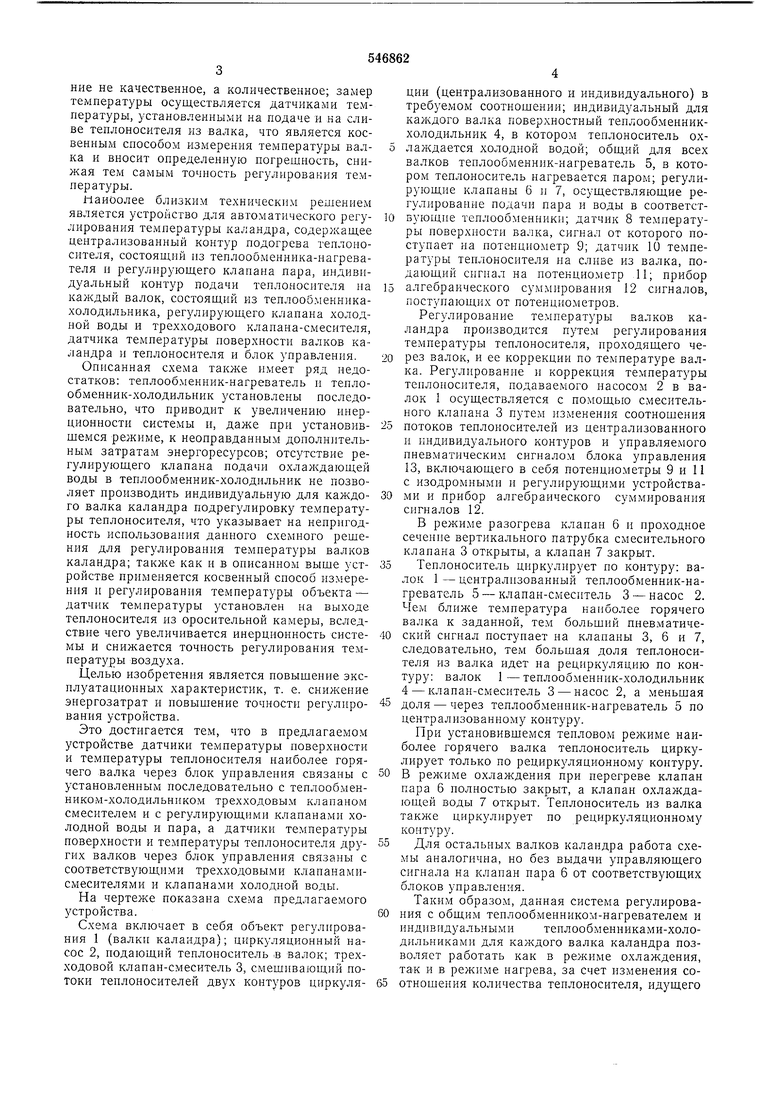

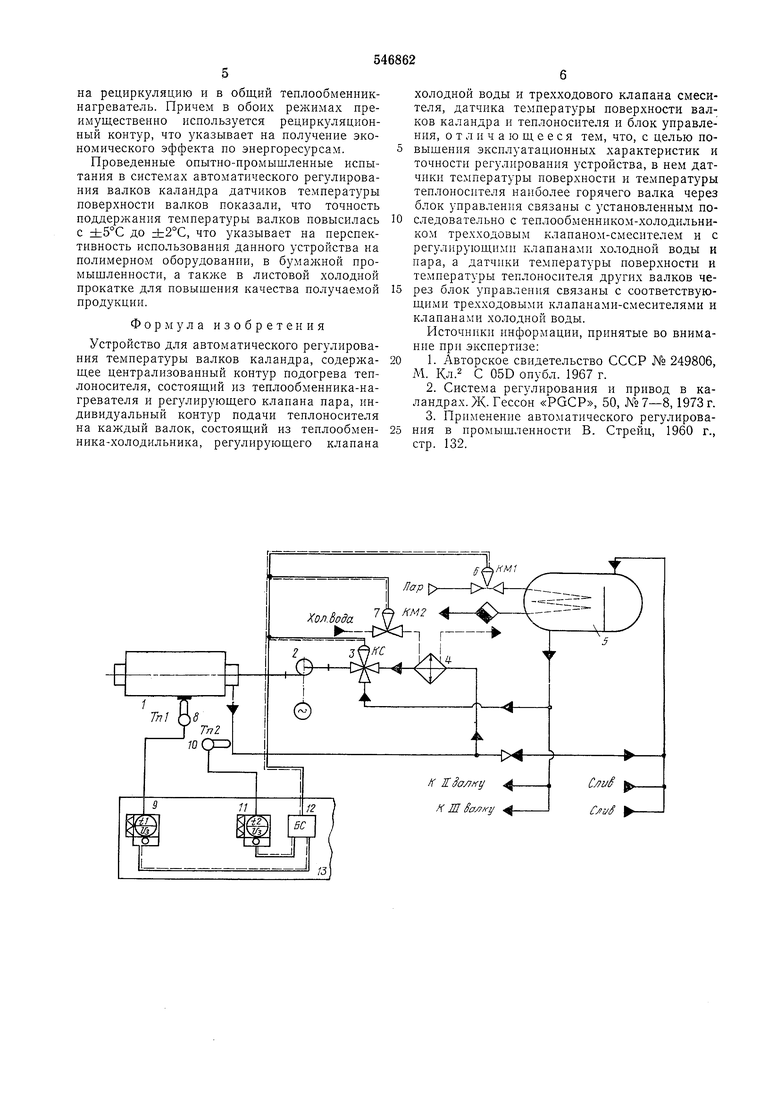

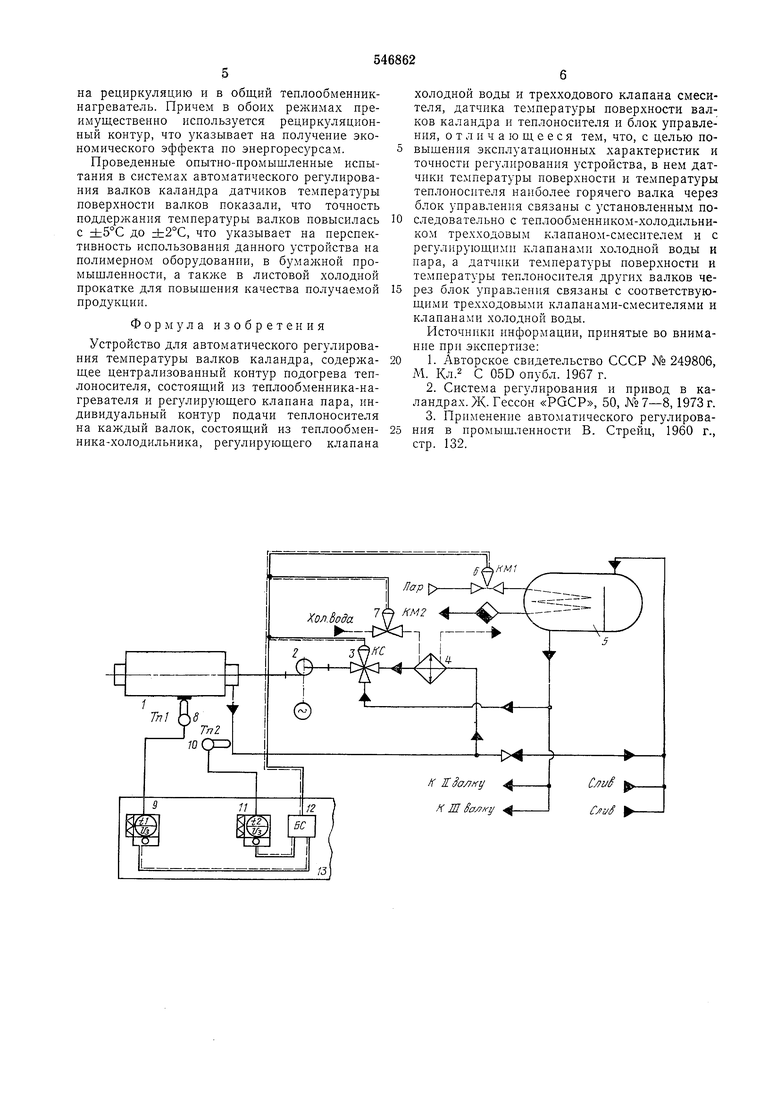

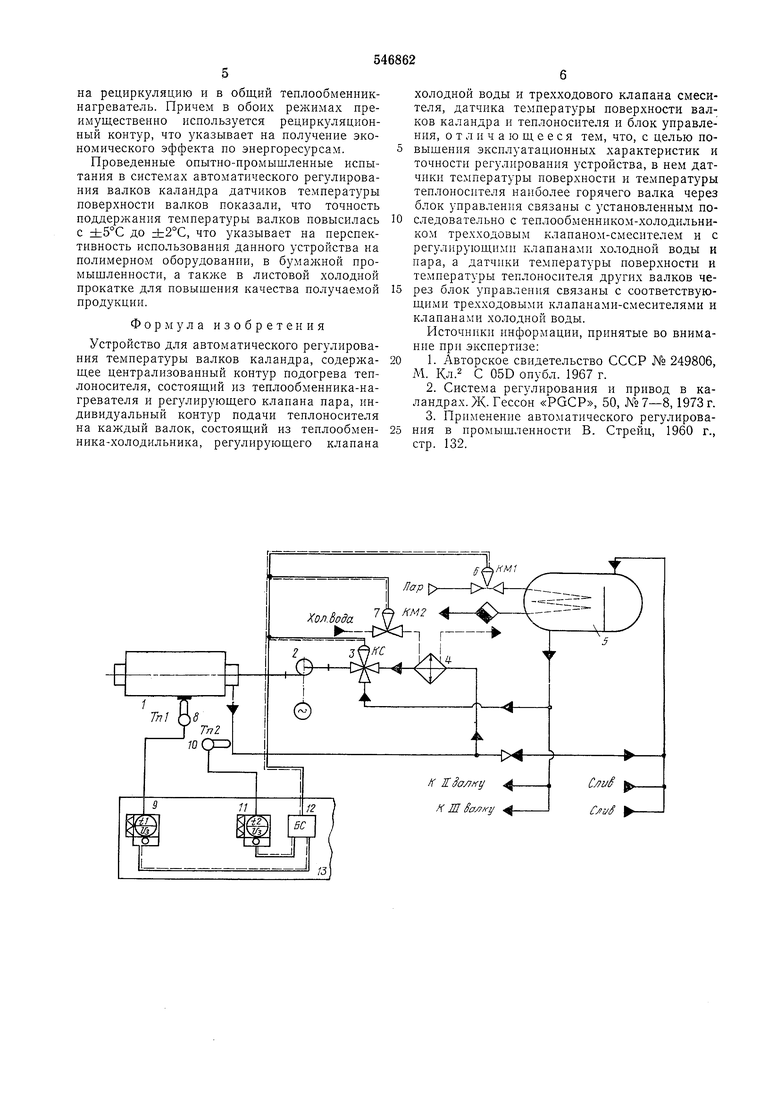

На чертеже показана схема предлагаемого устройства.

Схема включает в себя объект регулирования 1 (валки каландра); циркуляционный насос 2, нодающнй теплоноситель .в валок; трехходовой клапан-смеситель 3, смешивающий потоки теплоносителей двух контуров циркуляции (централизованного и индивидуального) в требуемом соотношении; индивидуальный для каждого валка поверхностный теплообменникхолодильник 4, в котором теплоноситель охлаждается холодной водой; общий для всех валков теплообменник-нагреватель 5, в котором теплоноситель нагревается паром; регулирующие клананы 6 и 7, осуществляющие регулироваине подачи пара и воды в соответствующие теплообменники; датчик 8 температуры поверхиости валка, сигнал от которого поступает на потенциометр 9; датчик 10 температуры тенлоносителя иа сливе из валка, подающий сигнал на потенциометр И; прибор

алгебраического суммирования 12 сигналов, поступающих от потенциометров.

Регулирование температуры валков каландра производится путем регулирования температуры теплоносителя, проходящего через валок, и ее коррекции по температуре валка. Регулирование и коррекция темнератзфы тенлоносителя, подаваемого насосом 2 в валок 1 осуществляется с помощью смесительного клапана 3 путем изменения соотношения

потоков теплоносителей из централизованного и индивидуального контуров и управляемого пневматическим сигналом блока управления 13, включающего в себя потенциометры 9 и 11 с изодромными и регулирующими устройствами и прибор алгебраического суммирования сигналов 12.

В режиме разогрева клапан 6 и проходное сечение вертикального патрубка смесительного кланана 3 открыты, а клапан 7 закрыт.

Теплоноситель цнркулирует по контуру: валок 1 - централнзованный теплообменник-нагреватель 5 - клапан-смеситель 3 - насос 2. Чем ближе те.мпература наиболее горячего валка к заданной, тем больший пневматический сигнал поступает на клапаны 3, 6 и 7, следовательно, тем большая доля теплоносителя из валка идет на рециркуляцию по контуру: валок 1-теплообменник-холодильник 4 - клапан-смеситель 3 - насос 2, а меньшая

доля - через теплообменник-нагреватель 5 по централнзованному контуру.

При установившемся тепловом режиме наиболее горячего валка теплоноситель циркулирует только по рециркуляционному контуру.

В режиме охлал дення при перегреве клапан пара 6 полностью закрыт, а клапан охлаждающей воды 7 открыт. Теплоноситель из валка также циркулирует по рециркуляционному контуру.

Для остальных валков каландра работа схемы аналогнчна, но без выдачи управляющего сигнала на клапан пара 6 от соответствующих блоков управления. Таким образом, данная система регулирования с общим теплообменником-нагревателем и индивидуальными теплообменниками-холодильниками для каждого валка каландра позволяет работать как в режиме охлаждения, так и в режиме нагрева, за счет изменения соотношения количества теплоносителя, идущего

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для РЕГУЛИРОВАНИЯ ТЕМПЕРАТУРЫ | 1969 |

|

SU249806A1 |

| СИСТЕМА ОТОПЛЕНИЯ В СПИРТОПРОИЗВОДСТВЕ | 2001 |

|

RU2267058C2 |

| Устройство для регулирования расхода тепла в системе центрального отопления здания | 1973 |

|

SU546760A1 |

| Устройство для регулирования температуры | 1980 |

|

SU881701A1 |

| СИСТЕМА КОНДИЦИОНИРОВАНИЯ С АВТОМАТИЧЕСКИМ РЕГУЛИРОВАНИЕМ ТЕПЛОВЛАЖНОСТНОГО СОСТАВА ПРИТОЧНОГО ВОЗДУХА | 1989 |

|

RU2031318C1 |

| Способ утилизации тепла отходящих газов газотурбинного двигателя | 1978 |

|

SU730990A1 |

| СИСТЕМА ДЛЯ ОХЛАЖДЕНИЯ СВЕЖЕГО ЗАРЯДА И ОТРАБОТАВШИХ ГАЗОВ СУДОВОГО ДИЗЕЛЯ, ПОДАВАЕМЫХ НА ВПУСК | 2011 |

|

RU2466289C1 |

| Система кондиционирования воздуха | 1983 |

|

SU1160191A1 |

| Установка кондиционирования воздуха | 1983 |

|

SU1113640A1 |

| СПОСОБ ГЕНЕРАЦИИ АЛЬТЕРНАТИВНОЙ ЭНЕРГИИ ДЛЯ ФУНКЦИОНИРОВАНИЯ АЭРОДРОМА В УСЛОВИЯХ СЕВЕРА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2813579C1 |

Авторы

Даты

1977-02-15—Публикация

1974-01-24—Подача