Изобретение относится к приборостроению. Известна опора для подвески подвижных элементов приборов, содерл :ащая подвижную и неподвижную механические системы, между которыми располагается слой жидкости. Известная ртутная опора проста, но обладают малыми несущей способностью, осевой и радиальной жесткостью. Цель изобретения - повышение осевой и радиальной жесткости подвески. Предлагаемая опора отличается тем, что подвижная система выполнена в виде поршня, на цилиндрической поверхности которого в два ряда по высоте выполнены глухие пазы, а неподвижная система - в виде стакана, внутри которого размеш,ен упомянутый поршень с капиллярным зазором, причем глухие пазы и пространство между дниш,ем стакана и поршнем заполняют несмачивающей жидкостью, например ртутью, а капиллярный зазор - смачивающей жидкостью, например мащинным маслом. Известно, что в капиллярном зазоре, заполненном жидкостью, на границе двух сред действует избыточное давление 4т cos в где а - коэффициент поверхностного натяжения;в - краевой угол смачивания; Д-ширина капиллярного зазора. Как следует из уравнения, величина и знак капиллярного давления зависят от свойств жидкости. У смачивающих л идкостей капиллярное давление положительно (), а у несмачнвающих - отрицательное (), т. е. направлено внутрь жидкости. Так, прн мк и 6 180° для ртути Р -1,88 кг/см2. Если неподвижную систему опоры вынолнить в виде стакана, а подвижную - в виде поршня с диаметром примерно 20 мм, пространство между днищами поршня и стакана заполнить ртутью, то прп радиальном зазоре между стаканом и порщнем в 10 мк опора будет обладать нагрузочной способностью в 59 Н. При этом осевая жесткость опоры (без учета изменения радиуса мениска) где S - площадь опорной поверхности; h - толщина слоя жидкости; Е - модуль упругости жидкости (для ртути Е 2,5-105 кг/см).

При толщине слоя ртути под поршнем в 1 мм осевая жесткость опоры 7,86-10 Н/мм.

Аналогичным путем можно получить и высокую радиальную жесткость опоры.

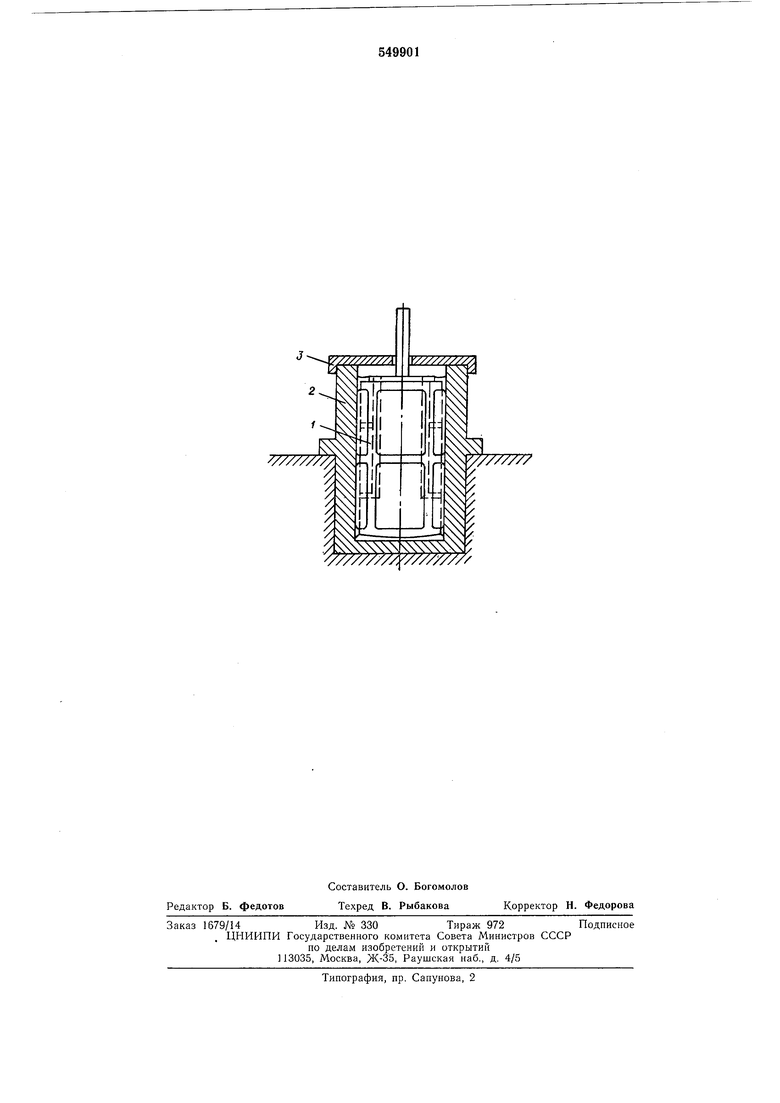

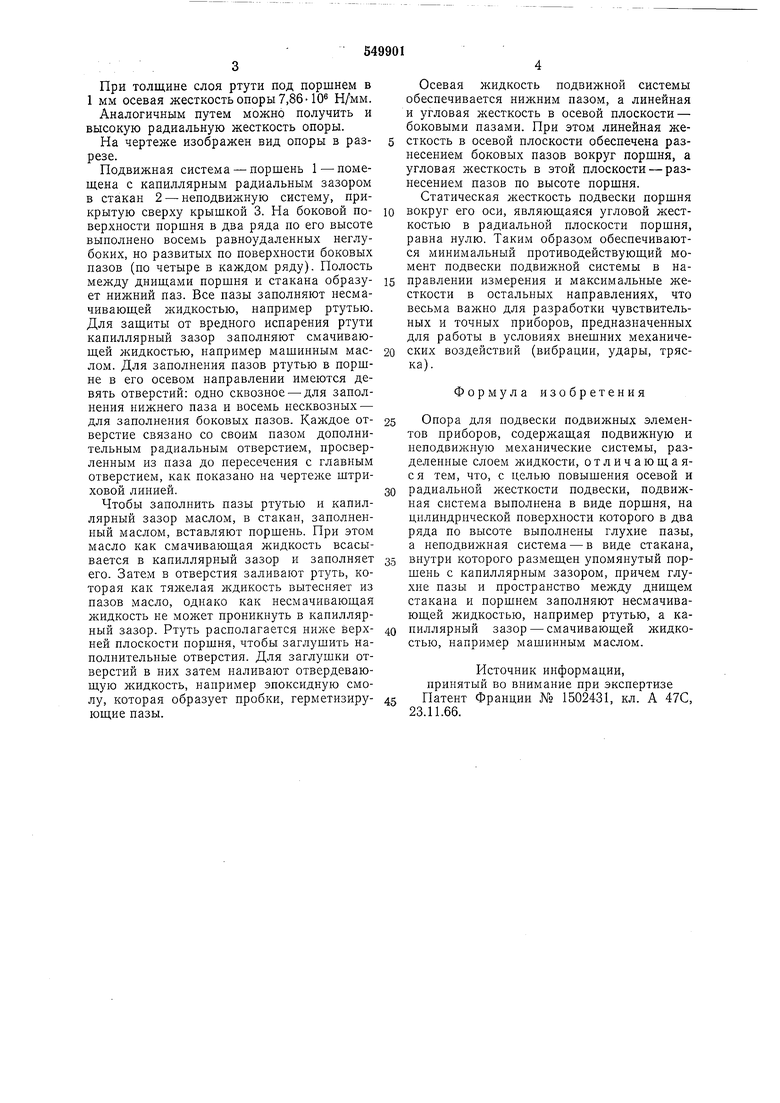

На чертеже изображен вид опоры в разрезе.

Подвижная система - поршень 1 - помещена с капиллярным радиальным зазором в стакан 2 - неподвижную систему, прикрытую сверху крышкой 3. На боковой поверхности поршня в два ряда по его высоте выполнено восемь равноудаленных неглубоких, но развитых по поверхности боковых пазов (по четыре в каждом ряду). Полость между днищами поршня и стакана образует нижний паз. Все пазы заполняют несмачивающей жидкостью, например ртутью. Для защиты от вредного испарения ртути капиллярный зазор заполняют смачивающей жидкостью, например машинным маелом. Для заполнения пазов ртутью в поршне в его осевом направлении имеются девять отверстий: одно сквозное- для заполнения нижнего паза и восемь несквозных - для заполнения боковых пазов. Каждое отверстие связано со своим пазом дополнительным радиальным отверстием, просверленным из паза до пересечения с главным отверстием, как показано на чертеже штриховой линией.

Чтобы заполнить пазы ртутью и капиллярный зазор маслом, в стакан, заполненный маслом, вставляют поршень. При этом масло как смачивающая жидкость всасывается в капиллярный зазор и заполняет его. Затем в отверстия заливают ртуть, которая как тяжелая ждикость вытесняет из пазов масло, однако как несмачивающая жидкость не может проникнуть в капиллярный зазор. Ртуть располагается ниже верхней плоскости поршня, чтобы заглушить наполнительные отверстия. Для заглушки отверстий в них затем наливают отвердевающую жидкость, например эпоксидную смолу, которая образует пробки, герметизирующие пазы.

Осевая жидкость подвижной системы обеспечивается нижним пазом, а линейная и угловая жесткость в осевой плоскости - боковыми пазами. При этом линейная жесткость в осевой плоскости обеспечена разнесением боковых пазов вокруг поршня, а угловая жесткость в этой плоскости - разнесением пазов по высоте поршня.

Статическая жесткость подвески поршня вокруг его оси, являющаяся угловой жесткостью в радиальной плоскости поршня, равна нулю. Таким образом обеспечиваются минимальный противодействующий момент подвески подвижной системы в направлении измерения и максимальные жесткости в остальных направлениях, что весьма важно для разработки чувствительных и точных приборов, предназначенных для работы в условиях внешних механических воздействий (вибрации, удары, тряска).

Формула изобретения

Опора для подвески подвижных элементов приборов, содержащая подвижную и неподвижную механические системы, разделенные слоем жидкости, отличающаяся тем, что, с целью повышения осевой и радиальной жесткости подвески, подвижная система выполнена в виде поршня, на цилиндрической поверхности которого в два ряда по высоте выполнены глухие пазы, а неподвижная система - в виде стакана, внутри которого размещен упомянутый поршень с капиллярным зазором, причем глухие пазы и пространство между днищем стакана и поршнем заполняют несмачивающей жидкостью, иапример ртутью, а капиллярный зазор - смачивающей жидкостью, например машинным маслом.

Источник информации, принятый во внимание при экспертизе Патент Франции № 1502431, кл. А 47С, 23.11.66.

I

ш

ч.

1

////////У, V///////

Y////////7.

///////л

1

JS

i

у///////

I

1.1,

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ГИДРОДИНАМИЧЕСКОГО ВОЗДЕЙСТВИЯ НА ПРИЗАБОЙНУЮ ЗОНУ ПЛАСТА (ВАРИАНТЫ) | 1995 |

|

RU2099516C1 |

| АМОРТИЗАТОР С ВЫСОКОЙ ГАСЯЩЕЙ СПОСОБНОСТЬЮ | 2001 |

|

RU2248478C2 |

| ПНЕВМОГИДРАВЛИЧЕСКАЯ РЕССОРА ПОДВЕСКИ ТРАНСПОРТНОГО СРЕДСТВА | 1993 |

|

RU2086828C1 |

| ГЛУБИННОЕ УСТРОЙСТВО ДЛЯ ВЕРТИКАЛЬНЫХ ПЕРЕМЕЩЕНИЙ ГИДРОПЕРФОРАТОРА | 2000 |

|

RU2175378C1 |

| ГИДРАВЛИЧЕСКАЯ ОПОРА ПОДВЕСКИ СИЛОВОГО АГРЕГАТА АВТОМОБИЛЯ | 2002 |

|

RU2229636C1 |

| Быстроразъемная муфта | 1983 |

|

SU1104338A1 |

| ГИДРАВЛИЧЕСКИЙ СВЯЗУЮЩИЙ МЕХАНИЗМ | 2012 |

|

RU2606731C2 |

| КЕРНООТБОРНЫЙ СНАРЯД | 2003 |

|

RU2244096C1 |

| УЗЕЛ ДВОЙНОГО СЦЕПЛЕНИЯ ТРАНСМИССИИ | 2019 |

|

RU2714622C1 |

| Насос | 2019 |

|

RU2702830C1 |

Авторы

Даты

1977-03-05—Публикация

1975-12-15—Подача