Предлагаемое изобретение состоит в особой форме выполнения устройства для безъискровой коммутации электрических цепей, между электродами которого электрическое сопротивление уменьшается под действием внешних механических сил вследствие уменьшения переходных сопротивлений в контактах, образуемых взаимным касанием электропроводных деталей любой формы, соединенных последовательно, параллельно или смешанно, и вновь увеличивается по прекращении действия этих сил.

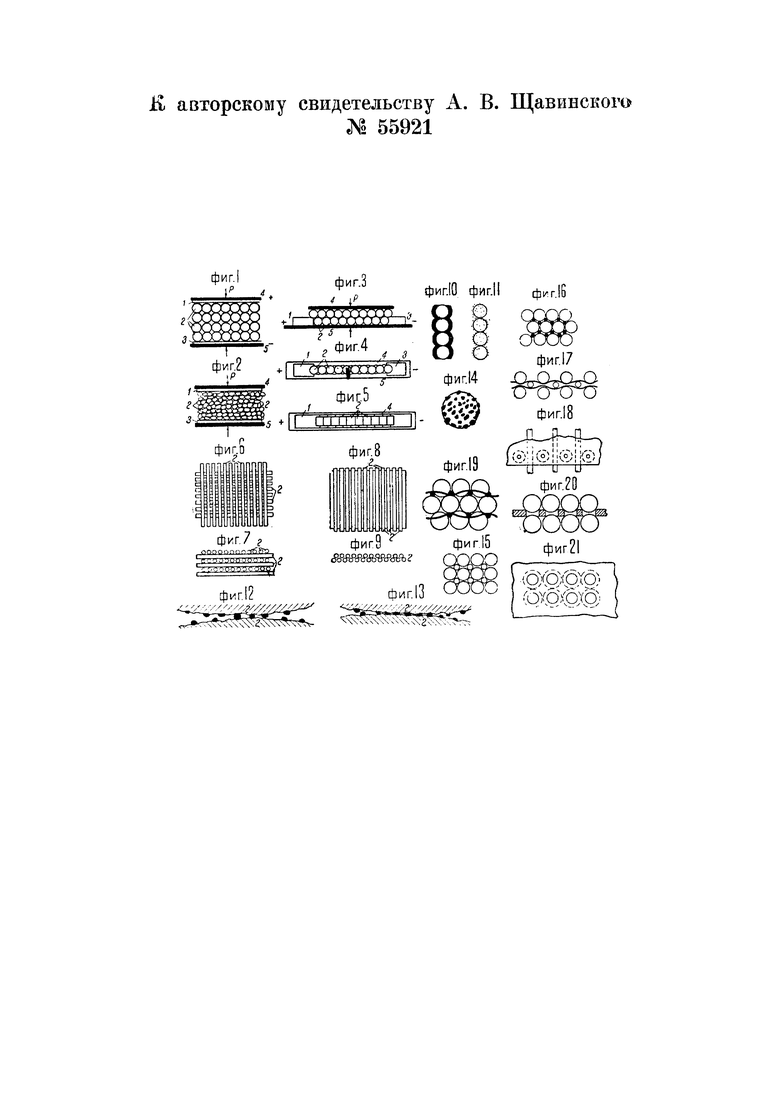

На чертеже фиг. 1-21 схематически изображают различные варианты конструктивного выполнения предлагаемого устройства.

Устройство состоит (фиг. 1 и 2) из электродов 1 и 3, посредством которых прибор включается в схемы, из электропроводных деталей 2, между которыми образуются контакты, и из деталей 4 и 5, служащих для передачи сил Р, воздействующих на устройство во время работы. Электропроводные детали 2 могут быть выполнены в форме шариков (фиг. 1 и 3), частиц произвольной формы со сглаженными (округленными) углами (фиг. 2) или в форме цилиндров (фиг. 4 и 5), проволок (фиг, 6, 7, 8 и 9) и нитей. В последних случаях цилиндры и проволоки располагаются правильными слоями, причем оси одного слоя могут быть расположены под углом с осями соседнего слоя, например, перпендикулярно (фиг. 6 и 7), если общая конструкция прибора принята согласно фиг. 1, или должны отвечать фиг. 8, если общая конструкция прибора принята согласно фиг. 3. В первом случае контакты образуются в местах пересечения цилиндров, во втором - в местах касания их своими боковыми поверхностями.

На поверхность электропроводных деталей 2 нанесен слой твердого или жидкого упругого неэлектропроводного вещества (фиг. 10) или частицы указанного вещества меньшего размера, чем сами детали (фиг. 11). Вследствие этого детали 2 при отсутствии сил Р взаимно разобщены и проводимость между электродами 1 и 3 отсутствует (фиг. 12 и 13).

Сплошные слои упругого неэлектропроводного вещества, указанного выше, перед потреблением вновь изготовленного прибора, если необходимо, предварительно раздавливаются в местах касания деталей 2 помощью повышенных давлений Р. При этом, в зависимости от материалов, может быть применено, если необходимо, временное размягчение материала термическим или химическим путем, а также может быть использовано для местного разрушения слоев повышение напряжения и тока.

В результате описанной технологической обработки достигается освобождение отдельных участков поверхности деталей 2 от изоляции, но в то же время сохраняется общее взаимное расположение материалов, при котором оголенные участки оказываются разобщенными вследствие упругих действий части изолирующего слоя в других местах (фиг. 12).

Когда же начинают действовать силы Р, изолирующие частицы деформируются и, кроме того, вдавливаются в толщу материала деталей 2 (фиг. 13). Электропроводные детали вступают в непосредственное касание и замыкают собою сплоченные электропроводные цепочки от одного электрода 1 к другому 3, вследствие чего контакт между деталями 1 и 3 устанавливается. По удалении силы Р упругие изолирующие частицы принимают исходную форму, детали 2 разобщаются и «контакт» между деталями 1 и 3 нарушается.

Толщина слоя изоляции или размер частиц изолирующего вещества должны быть достаточно малы, в противном случае потребуются слишком большие силы Р или описанный эффект вообще не будет достигаться. Изолирующий слой на электропроводных деталях 2 может быть нанесен либо механическим путем, в частности, обрызгиванием, либо химическим, в частности, путем окисления с последующим покрытием каким-либо веществом или без него. Кроме того, изолирующие частицы могут быть механически вкраплены по всей массе материала так, что часть их выступает на поверхность этих деталей (фиг. 14).

С целью получения изолирующего слоя материал для электропроводных деталей 2 может быть подобран так, чтобы на его поверхности образовались окислы или иные химические соединения естественным путем, вследствие взаимодействия с окружающим атмосферным воздухом. Для образования химических соединений на поверхности электропроводных деталей 2 сплошным слоем или отдельными точками необходимого размера и густоты расположения детали 2 могут быть покрыты с поверхности при изготовлении каким-либо вспомогательным веществом, которое и реагирует с атмосферными газами.

Во избежание пробоя изоляции индуктивных приборов в размыкаемых цепях, вследствие значительной сухости и большой скорости размыкания контакта, изоляционный материал может быть выбран с малой проводимостью (не полный изолятор).

Материалом для электропроводных деталей 2 может служить любой из известных твердых материалов, проводящих электрический ток, например, металлы, уже известные сплавы, уголь и др. Для устранения остаточной склонности к спеканию контактов могут быть применены механические смеси деталей: часть из одного материала, часть - из другого, например, из металла и угля.

До сих пор описывалась конструкция, в которой изоляция одной электропроводной детали 2 от другой и разобщение их при отсутствии силы Р достигались путем применения упругих изолирующих слоев и частиц меньшего размера, чем сами детали. Та же задача решается и другим путем.

Кроме деталей, указанных на фиг. 1 и 3, возможна также иная форма выполнения устройства, при которой отдельные детали из упругого плохо или совсем не проводящего ток вещества размещаются между электропроводными деталями 2, исполняя ту же роль, что и слои изоляции, описанные выше (фиг. 15 и 16).

Форма изолирующих упругих деталей может быть: сферические или произвольной формы частицы, цилиндры, квадратные или трехгранные стержни, пластины и решетки. Эти частицы располагаются в промежутках между деталями 2 (согласно чертежу) в - определенном порядке или в произвольном случайном порядке. В последнем случае при работе прибора часть контактов может не осуществиться, а поэтому должен быть выбран соответствующий запас контактов. Диаметр частиц должен быть взаимно подобран так, чтобы при действии сил Р упругие деформаций деталей допускали необходимое сближение и непосредственное взаимное давление соседних деталей 2 друг на друга. В противном случае необходимые контакты осуществлены не будут.

Изолирующие цилиндры, стержни и решетки работают и подбираются аналогично изолирующим частицам, описанным выше.

Пластины работают на изгиб, как это изображено на фиг. 17 и 18. Между пластинами вставляются распорки. В местах касания деталей 2 в пластинах заранее предусматриваются отверстия соответствующего размера.

К числу решеток относятся также сетки (фиг. 19), сплетенные из изолирующего материала, в том числе из органических веществ (нитей), пластины с отверстиями (фиг. 20 и 21), в которых на сжатие работают края отверстий, и пластины, отверстия в которых получаются также при раздавливании изоляционного слоя на частицах (см. выше).

Как видно из описания, практически необходимая одновременность работы контакта достигается одновременностью механических деформаций материала электропроводных деталей 2 и изоляции, так как во время работы прибора сопротивления отдельных контактов, зазоры, давления и моменты работы автоматически стремятся к выравниванию.

Во всех описанных конструкциях сила Р может быть либо только рабочей, прикладываемой к прибору только в то время, когда требуется замкнуть контакт, либо она может складываться из двух составляющих: из постоянной силы Ро и из рабочей силы Рр. Постоянная сила Ро может быть такой величины, что контакт нормально разомкнут или нормально замкнут. В первом случае дополнительная (рабочая) сила Рр имеет то же направление, что и Ро, и вызывает замыкание контакта, а во втором случае силе Рр дается противоположное направление, вследствие чего суммарная сила Р становится равной Ро-Рр и контакт размыкается. Сила Ро создается с помощью тех или иных общеизвестных способов применения дополнительных пружин или упругих деформаций в материале корпуса. Таким образом, могут быть изготовлены контакты на замыкание и на размыкание или одно и то же устройство может быть применено совместно с дополнительными деталями. По этому же способу можно осуществить и более сложные типы групп контактов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПАНЕЛЬНОЕ УСТРОЙСТВО | 2008 |

|

RU2465675C2 |

| КОММУТИРУЮЩЕЕ УСТРОЙСТВО С ОГРАНИЧИТЕЛЕМ НАПРЯЖЕНИЯ ПЕРЕМЕННОГО ТОКА | 2021 |

|

RU2776990C1 |

| ПРОВОДЯЩИЕ СТРУКТУРЫ | 2000 |

|

RU2251754C2 |

| ПЕРЕЗАРЯЖАЕМЫЙ ЭЛЕКТРОХИМИЧЕСКИЙ ЭЛЕМЕНТ | 2000 |

|

RU2264004C2 |

| УСТРОЙСТВО СХЕМНОЙ ПЛАТЫ И СПОСОБ ВЗАИМНОГО СОЕДИНЕНИЯ МОНТАЖНЫХ ПЛАТ | 2004 |

|

RU2308178C2 |

| АНАЛИТИЧЕСКОЕ УСТРОЙСТВО | 2002 |

|

RU2289173C2 |

| СИЛОВОЙ ТРАНСФОРМАТОР | 1998 |

|

RU2193253C2 |

| ДЕТАЛЬ С ПЕРЕМЕННЫМ КОЭФФИЦИЕНТОМ ТРЕНИЯ И СТРУКТУРА С ПЕРЕМЕННЫМ КОЭФФИЦИЕНТОМ ТРЕНИЯ | 2012 |

|

RU2538834C1 |

| ИЗМЕРИТЕЛЬНЫЙ ПРОБНИК И УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ УРОВНЯ ЭЛЕКТРОПРОВОДНОГО МАТЕРИАЛА | 1991 |

|

RU2067750C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1998 |

|

RU2234156C2 |

1. Устройство для безъискровой коммутации электрических цепей, между электродами которого электрическое сопротивление уменьшается под действием внешних механических сил, вследствие уменьшения переходных сопротивлений в контактах, образуемых взаимным касанием нескольких электропроводных деталей любой формы, соединенных последовательно, параллельно или смешанно, и вновь увеличивается по прекращении действия этих сил, отличающееся тем, что указанные выше электропроводные детали покрыты упругим менее проводящим веществом, частицы которого под действием внешних рабочих сил сжимаются и вдавливаются в электропроводные детали таким образом, чтобы последние вступали в не посредственное касание и замыкали электропроводные цепочки от одного электрода к другому, а по удалении внешних сил разобщались и нарушали контакт между, электродами.

2. Видоизменение устройства по п. 1, отличающееся тем, что вместо упругого вещества, покрывающего электропроводные детали, применены тела любой формы из менее электропроводного материала, размещенные в промежутках между электропроводными деталями.

3. Форма выполнения устройства по пп. 1 и 2, отличающаяся тем, что электропроводные детали покрыты упругим менее проводящим веществом, а промежутки между ними заполнены частицами из менее электропроводного материала.

Авторы

Даты

1939-10-31—Публикация

1939-02-26—Подача