(54) УСТАНОВКА ДЛЯ ВТОРИЧНОГО СЖИЖЕНИЯ ГАЗА

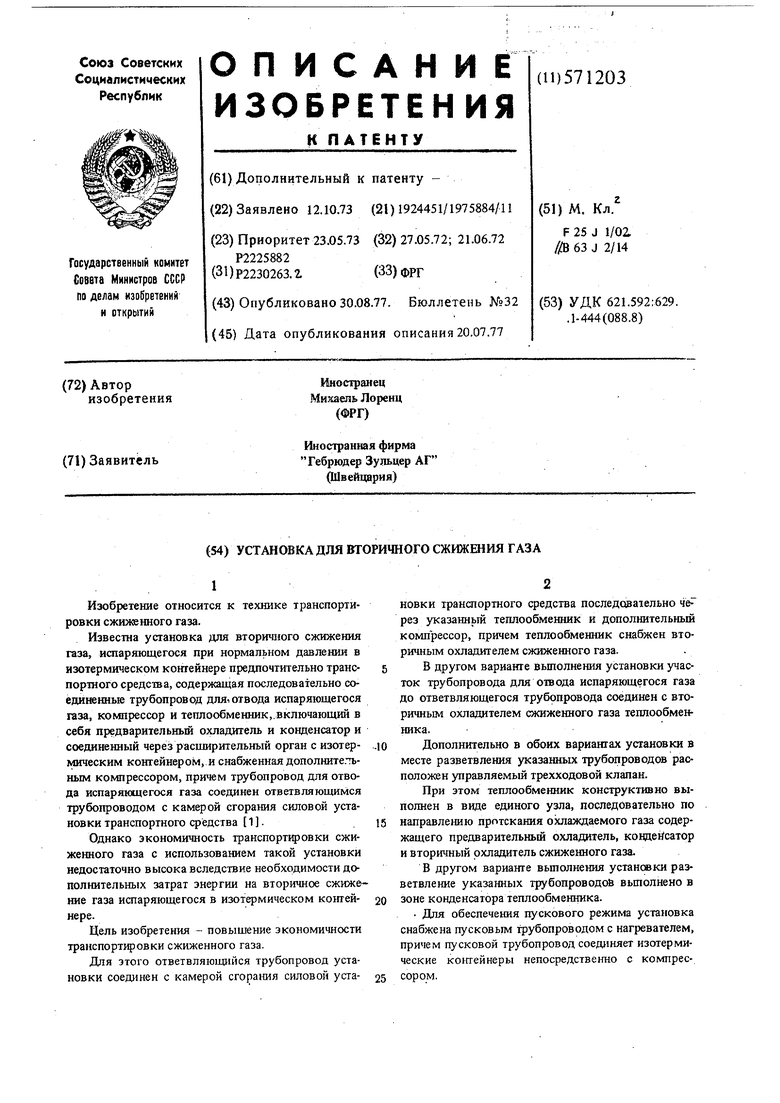

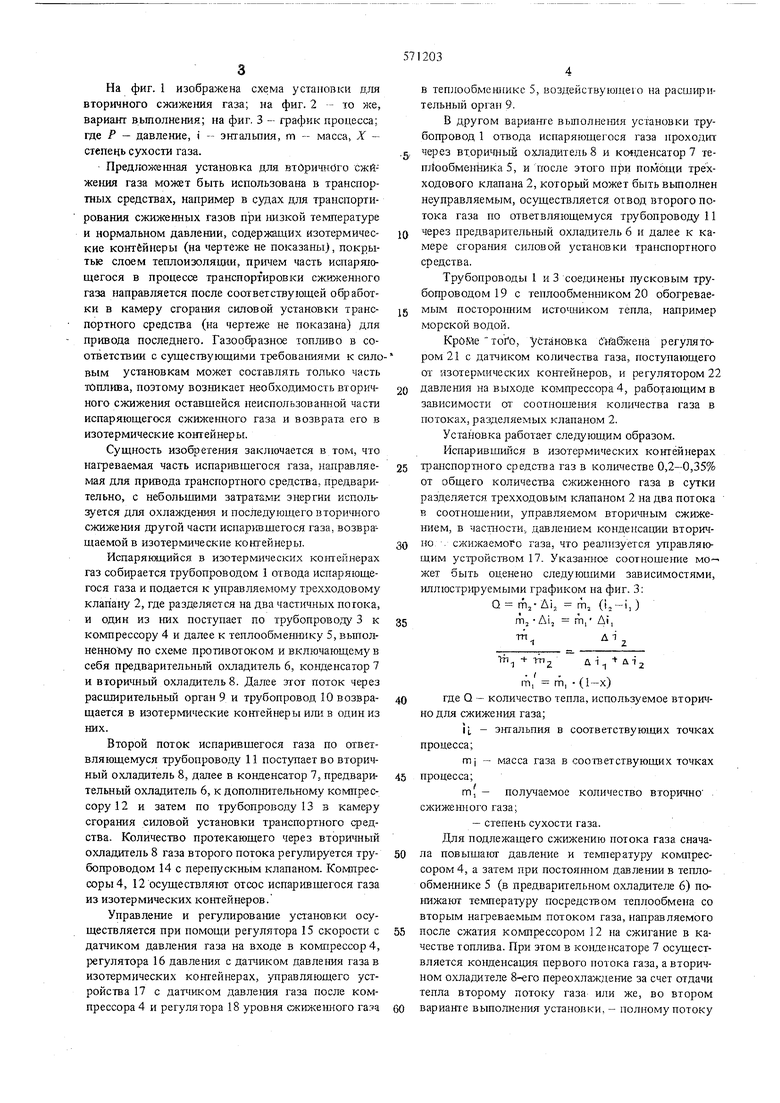

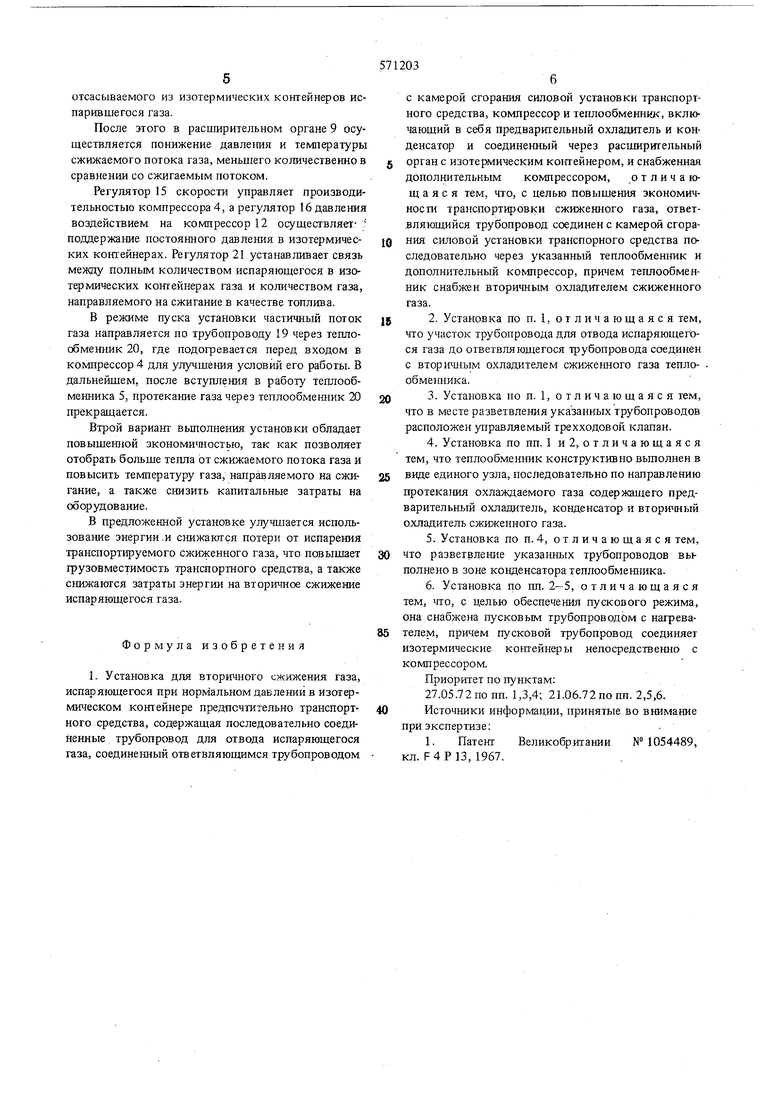

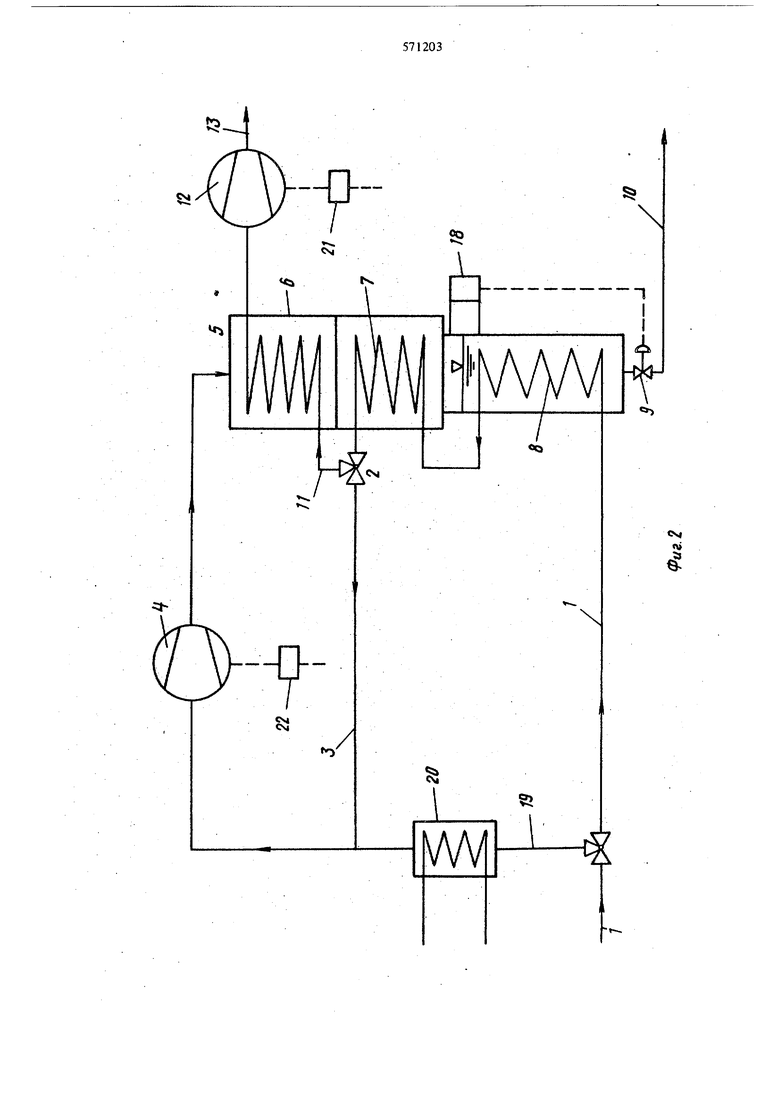

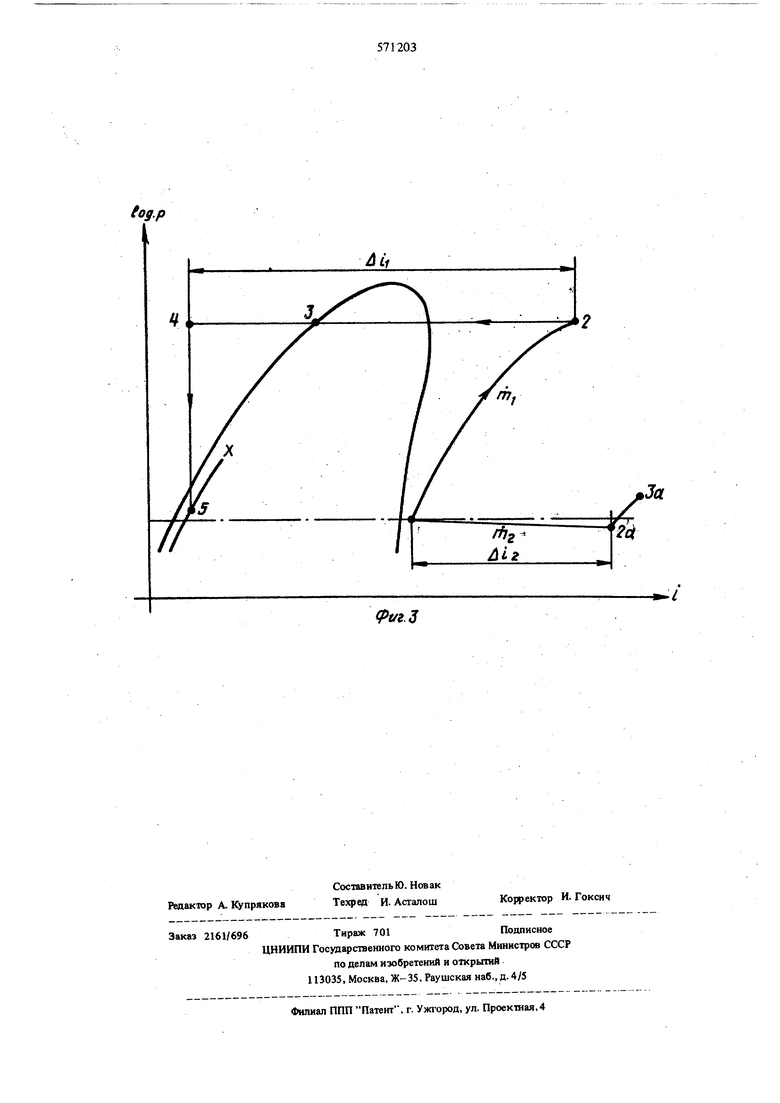

На фиг. 1 изображена схема установки 0,j0i вторичного сжижения газа; на фиг. 2 - то же, вариант вьтолнения; на фиг. 3 - фафик процесса; где Р - давление, i - энтальпия, m - масса, X - степець сухости газа.

Пред; ожеиная установка для втОршшбго сжижения газа мояжт быть использована в транспортных средствах, например в судах для транспортирования сжиженных газов при низкой температуре и нормальном давлении, содержащих изотермические контейнеры (на чертеже не показаны), покрытью слоем теплоизоляции, причем часть испаряющегося в процессе транспортировки сжиженного газа направляется после соответствующей обработки в камеру сгорания силовой установки транспортного средства (на чертеже не показана) для привода последнего. Газообразное топшгоо в соответствии с существующими требованиями к силовым установкам может составлять только часть топлива, поэтому возникает необходимость вторичного сжижения оставшейся неиспользованной части испаряющегося сжижеш{ого газа и возврата его в изотермические контейнеры.

Сущность изобретения заключается в том, что нагреваемая часть испарившегося газа, направляе шя для привода транспортного средства, предварительно, с неболыпими затраталтк энергии используется для охлаждения и последующего вторичного сжижения другой части испар1шщегося газа, возвра щаемойв изотермические контейнеры.

Испаряющийся в изотермических контейнерах газ собирается трубопроводом 1 отвода испаряющегося газа и подается к управляемому трехходовому клапану 2, где разделяется на два частичных потока, и один из них поступает по трубопроводу 3 к компрессору 4 и далее к теллообменш ку 5, вьшолненному по схеме противотоком и включающему в себя предварительный охладитель 6, конденсатор 7 и вторичный охладитель 8. Далее этот поток через расширительный орган 9 и трубопровод 10 возвращается в изотермические контейнеры или в один из них.

Второй поток испарившегося газа по ответвляющемуся трубопроводу 11 поступает во вторичный охладитель 8, далее в конденсатор 1, предварительный охладитель 6, к дополнительному компрессору 12 и затем по трубопроводу 13 в камеру сгорания силовой установки транспортного средства. Количество протекающего через вторичный охладитель 8 газа второго потока регулируется трубопроводом 14 с перепускным клапаном. Компрессоры 4, 12 осзоцествляюг отсос испарившегося газа из изотермических кошейперов.

Управление и регулирование установки осуществляется при помощи регулятора 15 скорости с датчиком давления газа на входе в компрессор 4, регулятора 16 давлеш1я с давления газа в изотермических контейнерах, управляющего устройства 17 с датчиком давления газа после компрессора 4 и регулятора 18 уровня сжиженного газа

в теплообменнике 5, воздействуюн1его на расил фительный орган 9.

В другом варианге вьшолнегшя установки трубопровод 1 отвода испаряющегося газа проходит через вторичный охладитель 8 и кшщенсатор 7 тепЛообмеьгйика 5, и после этого при помощи трехходового клапана 2, который может быть вьшолнен неуправляемым, осуществляется отвод второго потока газа по ответвляющемуся трубопроводу 11 через предварительный охладитель 6 и далее к камере cropaffflH силовой установки транспортного средства.

Трубопроводы 1 и 3 соединены пусковым трубопроводом 19 с теплообменником 20 обогреваемым посторо1шим истошиком тепла, например морской водой.

Кроме Tofo, установка Снабжена регулятором 21с датчиком количества газа, поступающего от изотермических контейнеров, и регулятором 22 давления на выходе компрессора 4, работающим в зависимости от соотношеьшя количества газа в потоках, разделяемых клапаном 2.

Установка работает следующим образом.

Испарившийся в изотермических контейнерах транспортного средства газ в количестве 0,2-0,35% от общего количества сжиженного газа в сутки разделяется трехходовым клапаном 2 на два потока в соотношении, управляемом вторичным сжижением, в часшости,, давлением конденсации вторично . сжижаемого газа, что peaJП зyeтcя управляющим устройством 17. Указанное соотнощегше МОжет быть оценено следующими зависимостями, иллюстрируемыми графиком на фиг. 3: Q Aij - т.; (L -i,) rfij Ai, т/ Д|,

Д 1

т

Тп 2

Д i U 1 2

т, т, (1-х)

где Q - количество тепла, используемое вторично для сжижения газа;

ii. - энтальпия в соответствующих точках процесса;

mj - масса газа в соответствующих точках процесса;

т - получаемое количество вторично сжиженного газа;

- степень сухости газа.

Для подлежащего сжижению потока газа сначала повышают давление и температуру компрессором 4, а затем при постояшюм давлении в теплообменнике 5 (в предварительном охладителе 6) понижают температуру посредсзБом теплообмена со вторым нагреваемым потоком газа, направляемого после сжатия компрессором 12 на сжигаьше в качестве топлива. При этом в конденсаторе 7 осуществляется конденсация первого потока газа, а вторичном охладителе S-ero переохлаждение за счет отдачи тепла второму потоку газа или же, во втором варианте выполнегшя установки, - полному потоку

отсасываемого из изотермических контейнеров испарившегося газа.

После этого в расширительном органе 9 осуществляется понижение давле1шя и температуры сжижаемого потока газа, меньшего ко;шчественно в сравнении со сжигаемым потоком.

Регулятор 15 скорости управляет производительностью компрессора 4, а регу.пятор 16 давления воздействием на компрессор 12 осуществляетподдержание постоянного давления в изотермических контейнерах. Регулятор 21 устанавливает связь между полным количеством испаряющегося в изотермических конгейнерах газа и количеством газа, направляемого на сжигание в качестве топлива.

В режиме пуска установки частичный поток газа направляется по трубопроводу 19 через теплообменник 20, где подогревается перед входом в компрессор 4 для улучшения условий его работы. В дальнейщем, после вступления в работу теплообме1шика 5, протекание газа через теплообменник 20 прекращается.

Втрой вариант выполнения установки обладает повышенной экономивдостью, так как позволяет отобрать больше тепла от сжижаемого потока газа и повысить температуру газа, направляемого на сжигание, а также снизить капитальные затраты на оборудование.

В предложенной установке у.пучшается использование энергии .и снижаются потери от испарения транспортируемого сжиженного газа, что повышает фузовместимость транспортного средства, а также снижаются затраты энергии на вторичное сжижение испаряющегося газа.

Формула изобретения

1. Установка для вторичного сжижения газа, испаряющегося при нормальном давлении в изотфмическом контейнере пред-псчтительно транспортного средства, содержащая последовательно соединенные трубопровод для отвода испаряющегося газа, соединенный ответвляющимся трубопроводом

с камерой сгорания силовой установки транспортного средства, компрессор и теплообменник, включающий в себя предварительный охладитель и конденсатор и соединенный через расширительный орган с изотермическим контейнером, и снабженная дополнительным компрессором, .отличающаяся тем, что, с целью повышения экономичности транспорт1фовки сжиженного газа, ответвляющийся трубопровод соединен с камерой сгорания силовой установки транспорного средства последовательно через указанный теплообменник и дополнительный компрессор, причем теплообменник снабжен вторичным охладителем сжиженного газа.

2. Установка по п. 1, отличающаяся тем,

что участок трубопровода для отвода испаряющегося газа до ответвляющегося трубопровода соединен с втopи шьIм охладителем сжиженного газа теплообмет1ика.

3. Установка по п. 1, отличающаяся тем,

что в месте разветвления указанных трубопроводов расположен управляемый трехходовой клапан.

4.Установка по пп. 1 и 2, отличающаяся тем, что теплообмешгак конструктивно выполнен в

виде единого узла, последовательно по направлению протекания охлаждаемого газа содержащего предварительный охладитель, конденсатор и вторичный охладитель сжиженного газа.

5.Установка по п. 4, отличающаяся тем, что разветвление указанных трубопроводов вьь

полнено в зоне конденсатора теплообменника.

6.Установка по пп. 2-5, отличающаяся тем, что, с целью обеспечения пускового режима, она снабжена пусковым трубопроводом с нагревателем, причем г сковой трубопровод соединяет изотермические контейнеры непосредственно с компрессором.

Приоритет по пунктам; 27.05.72 по пп. 1,3,4; 21.06.72 по пп. 2,5,6. Источники информации, принятые во внимание

при экспертизе:

1. Патент Великобритании №1054489, кл. F4P13, 1967.

fptfZ.3

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для вторичного сжижения газа | 1973 |

|

SU543360A3 |

| СИСТЕМА ОБРАБОТКИ СЖИЖЕННОГО ГАЗА ДЛЯ СУДНА | 2013 |

|

RU2608621C2 |

| СИСТЕМА И СПОСОБ ДЛЯ ОБРАБОТКИ ИСПАРЯЮЩЕГОСЯ ГАЗА НА СУДНЕ | 2014 |

|

RU2628556C2 |

| СИСТЕМА ОБРАБОТКИ СЖИЖЕННОГО ГАЗА ДЛЯ СУДНА | 2013 |

|

RU2608451C2 |

| СПОСОБ ОБРАБОТКИ СЖИЖЕННОГО ГАЗА ДЛЯ СУДНА | 2013 |

|

RU2608617C2 |

| УСТАНОВКА ДЛЯ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА | 2000 |

|

RU2289770C2 |

| СИСТЕМА ОБРАБОТКИ СЖИЖЕННОГО ГАЗА ДЛЯ СУДНА | 2013 |

|

RU2597930C1 |

| ЕДИНЫЙ КАСКАДНЫЙ ПРОЦЕСС ИСПАРЕНИЯ И ИЗВЛЕЧЕНИЯ ОСТАТКА СЖИЖЕННОГО ПРИРОДНОГО ГАЗА В ПРИМЕНЕНИИ, СВЯЗАННОМ С ПЛАВУЧИМИ РЕЗЕРВУАРАМИ | 2014 |

|

RU2659858C2 |

| Система и способ обработки газа, полученного при испарении криогенной жидкости | 2016 |

|

RU2719258C2 |

| СПОСОБ СЖИЖЕНИЯ СЫРЬЕВОГО ПОТОКА ПРИРОДНОГО ГАЗА И УДАЛЕНИЯ ИЗ НЕГО АЗОТА И УСТРОЙСТВО (ВАРИАНТЫ) ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2702829C2 |

Авторы

Даты

1977-08-30—Публикация

1973-10-12—Подача