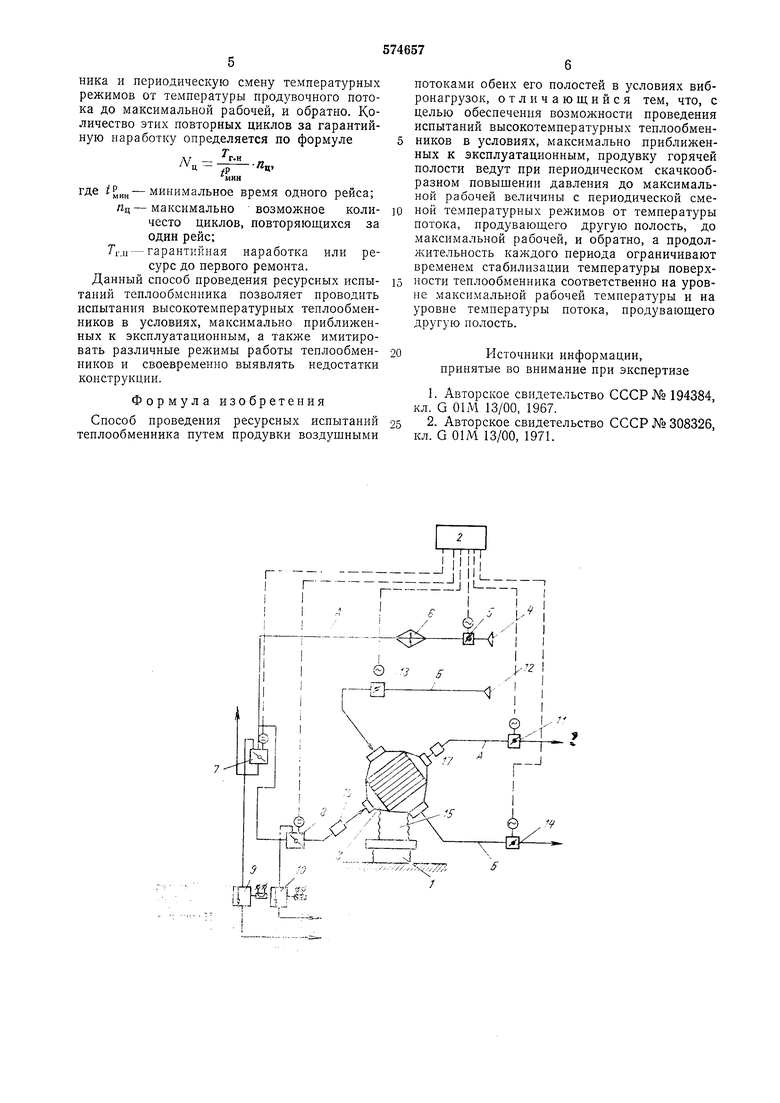

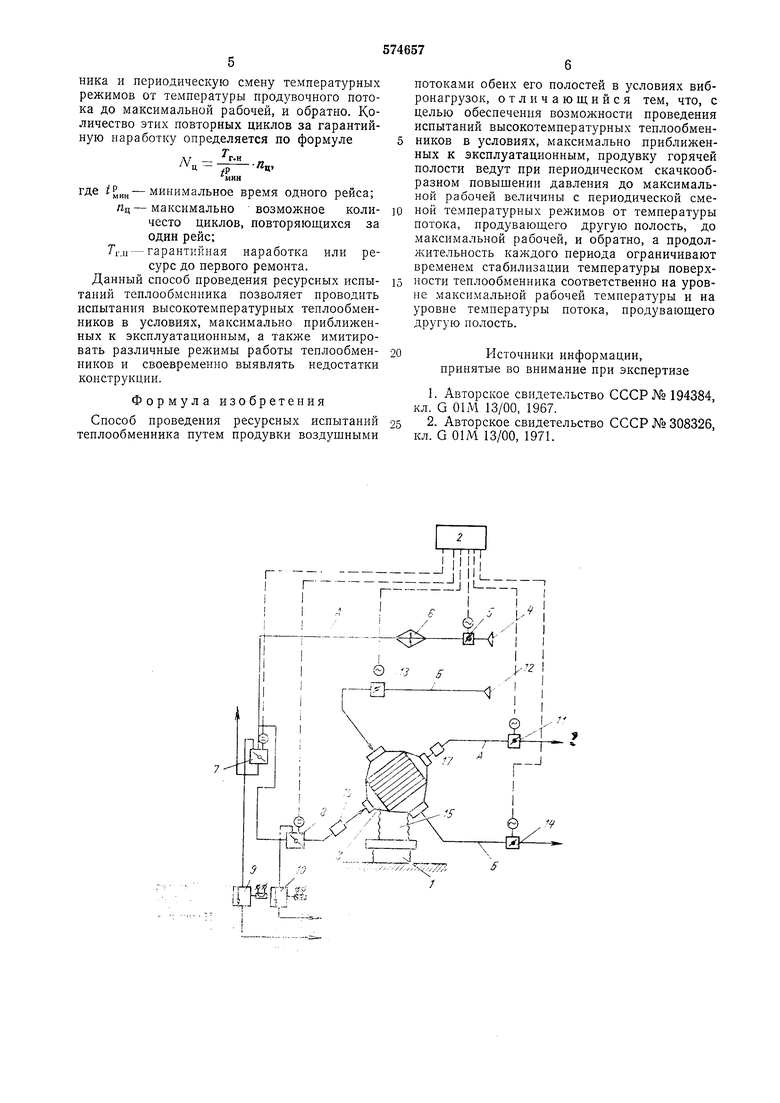

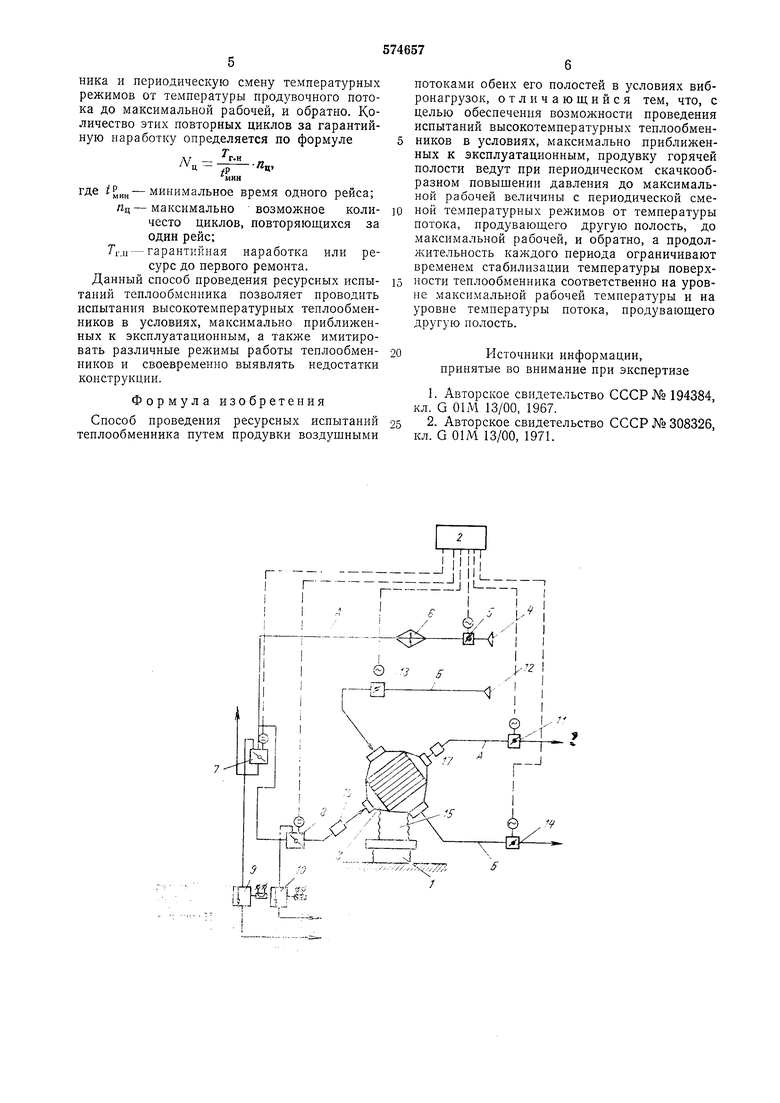

теплообменника соответственно на уровне максимальной рабочей температуры и на уровне температуры потока, продувающего другую полость. Такой способ проведения ресурсных испытаний теплообменника позволяет воспроизводить весь спектр основных переменных эксплуатационных нагрузок. К этим нагрузкам относятся нагрузки, обусловленные вибрапией самолета, скачкообразными повышениями давления и пульсацией температуры рабочей среды при переходе с одного режима на другой; при взлете самолета, при посадке, наборе высоты и т. д. Таким образом, количество циклов периодического скачкообразного повыпления давления до максимальпой рабочей величины в горячей полости теплообменника с периодической сменой температурных режимов от температуры продувочного потока до максимальной рабочей и обратно может служить критерием количественной оценки ресурса теплообменника. В связи с тем, что теплообменники систем кондиционирования воздуха самолетов работают в условиях нестационарных нагрузок, их необходимо испытывать при программном нагружеиии, воспроизводящем спектр наиболее характерных эксплуатационных нагрузок, чередующихся в определенной последовательности, устанавливаемой при летных испытаниях для каждого типа самолета (скачкообразное повыщение давления рабочей среды, температурные режимы, расход рабочей среды и уровень вибрационных нагрузок). На чертеже представлена комбинированная схема установки для проведения ресурсиых испытаний теплообменника. Установка включает линию А горячего воздуха и линию Б продувочного воздуха и содержит вибростенд i и электрический пульт с программным устройством 2. Для подачи горячего воздуха на вход горячей полости теплообменника 3 служит линия А горячего воздуха, в которую включены источник 4 питания, регулируемая заслонка 5, электрический подогреватель 6, два отсечных регулятора 7 и 8, которые управляются электромагнитными клапанами 9 и 10, и регулируемая заслонка 11 на выходе из горячей полости теплообменника 3. Линия Б продувочного воздуха включает источник 12 пневмопитания и две регулируемые заслонки 13 и 14 соответственно на входе и выходе в продувочную полость теплообменника 3. Испытуемый теплообменник 3 крепится через переходные детали 15 на столе вибростенда так, как и на объекте применения (способ крепления, материалы трубопроводов и фланцев, их толщины, типы температурных компенсаторов и т. д. те же, что и в условиях эксплуатации). В линии А горячего воздуха входной и выходной фланцы теплообменника 3 крепятся через температурные компепсаторы 16 и 17. 5 10 15 20 25 30 35 40 45 50 55 60 65 В линии А горячего воздуха заслонка 5 служит для поддержания расхода воздуха через подогреватель 6, отсечной регулятор 7- для стравливания горячего воздуха в атмосферу с целью циклического (запрограммированного) изменения температурных режимов теплообменника 3, а отсечной регулятор 8 - для запрограммированного периодического скачкообразного повышения давления на входе горячего потока. Заслонка И на выходе горячего воздуха автоматически поддерживает заданный расход на всех режимах испытаний. В линии Б продувочного воздуха две регулируемые заслонки 13 и 14 автоматически поддерживают заданный расход воздуха через продувочную полость в режиме нагревания теплообменника 3, и в режиме охлаждения. Работа стенда происходит следующим образом. Испытуемый теплообменник 3 совершает возвратно-поступательное движение под действием привода вибростенда 1. Испытания проводятся на фиксированных частотах нагружения, выявленных как наиболее опасные при проведении испытаний на виброустойчивость. Одновременно включается продувочный воздух с автоматически поддерживаемым заслонками 13 и 14 расходом и горячий воздух с запрограммированным расходом, поддерживаемым регулируемыми заслонками 5 и И и запрограммированными периодическими скачкообразными повышениями давления на входе горячего воздуха в теплообменник 3 до максимальной рабочей величины, осуществляемыми открытием и закрытием проходного сечения отсечного регулятора 8, при этом отсечной регулятор 7 закрыт, т. е. происходит процесс нагревания теплообменника 3. После стабилизации температуры поверхности теплообменника 3 на уровне максимальной рабочей температуры рабочей среды переходят на режим охлаждения. По сигналу с электрического пульта 2 отсечной регулятор 7 открывается и стравливает горячий воздух в атмосферу; при этом линия Б продувочного воздуха остается включенной, а заслонками 13 п 14 обеспечивается расход воздуха через теплообменник 3, необходимый для его быстрого охлаждения. После стабилизации температуры поверхности теплообменника 3 на уровне температуры продувочного воздуха цикл заканчивается, и все повторяется снова. Программа испытаний составляется по результатам летных испытаний путем исключения незначительных пульсаций давления и температуры рабочей среды, а также гладких (стационарных) режимов и, таким образом, содержит максимальные и характерные циклы нагружения, многократно повторяющиеся в условиях эксплуатации, т. е. содержит периодические скачкообразные повышения давления рабочей среды до максимальной рабочей величины в горячей полости теплообменника и периодическую смену температурных режимов от температуры продувочного потока до максимальной рабочей, и обратно. Количество этих повторных циклов за гарантийную наработку определяется по формуле

Т

.„

/V„ .

Лц,

Р

мнн

где Р„„-минимальное время одного рейса; Лц - максимально возможное количесто циклов, повторяющихся за один рейс:

TI..,,--гарантийная наработка или ресурс до первого ремонта. Данный способ проведения ресурсных испытаний теплообменника позволяет проводить испытания высокотемпературных теплообменников в условиях, максимально приближенных к эксплуатационным, а также имитировать различные режимы работы теплообменников и своевременно выявлять недостатки конструкции.

Формула изобретения

Способ проведения ресурсных испытаний теплообменника путем продувки воздушными

потоками обеих его полостей в условиях вибронагрузок, отличающийся тем, что, с целью обеспечения возможности проведения испытаний высокотемпературных теплообменНИКОВ в условиях, максимально приближенных к эксплуатационным, продувку горячей полости ведут при периодическом скачкообразном повышении давления до максимальной рабочей величины с периодической сменой температурных режимов от температуры потока, продувающего другую полость, до максимальной рабочей, и обратно, а продолжительность каждого периода ограничивают временем стабилизации температуры поверхности теплообменника соответственно на уровне максимальной рабочей температуры и на уровне температуры потока, продувающего другую полость.

Источники информации,

принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 194384, кл. G 01М 13/00, 1967.

2. Авторское свидетельство СССР № 308326, кл. G 01М 13/00, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| Стенд для проведения ресурсных испытаний теплообменника, регулятор скорости изменения температуры потока и способ проведения ресурсных испытаний теплообменника | 1988 |

|

SU1614629A1 |

| Способ проведения ресурсных испыта-Ний ТЕплООбМЕННиКА и СТЕНд дляЕгО ОСущЕСТВлЕНия | 1979 |

|

SU800590A1 |

| СИСТЕМА КОНДИЦИОНИРОВАНИЯ ВОЗДУХА НА САМОЛЕТЕ | 1997 |

|

RU2170192C2 |

| СИСТЕМА ПОДГОТОВКИ ВОЗДУХА ДЛЯ ЛЕТАТЕЛЬНОГО АППАРАТА С ТУРБОРЕАКТИВНЫМ ДВУХКОНТУРНЫМ ДВИГАТЕЛЕМ | 1992 |

|

RU2084378C1 |

| Система кондиционирования воздуха летательного аппарата на основе электроприводных нагнетателей и реверсивных парокомпрессионных холодильных установок | 2017 |

|

RU2658224C1 |

| СИСТЕМА ПОДГОТОВКИ ВОЗДУХА ДЛЯ ЛЕТАТЕЛЬНОГО АППАРАТА С ТУРБОРЕАКТИВНЫМ ДВУХКОНТУРНЫМ ДВИГАТЕЛЕМ | 2005 |

|

RU2301178C2 |

| Стенд для натурных испытаний уплотнений подвижных соединений Л.В.Карсавина - В.И.Никитушкина | 1989 |

|

SU1657994A1 |

| Энергоёмкая система кондиционирования воздуха для воздушного судна | 2023 |

|

RU2807448C1 |

| Система подготовки воздуха наддува гермокабины самолёта на основе парокомпрессионных холодильных установок с вторичным теплоносителем | 2018 |

|

RU2686609C1 |

| КОМПЛЕКСНАЯ СИСТЕМА КОНДИЦИОНИРОВАНИЯ ВОЗДУХА ЛЕТАТЕЛЬНОГО АППАРАТА | 2017 |

|

RU2682758C1 |

Авторы

Даты

1977-09-30—Публикация

1975-07-10—Подача