Г. И. Бабат, С. А. Зусман Устройство для поверхностно Заявлено 5 июня 1937 Опубликовано 30 Изобретение касается устройства для поверхностной закалки стальных изделий токами высокой частоты, ;В котором применены приспособления для дозировки тепловой энергии, поступающей в закаливаемый объект. Для поверхностной закалки какого-либо изделия последнее обычно помещают внутрь катушки, питаемой -током повышенной частоты. В обрабатываемой детали индуктируются вихревые токи, которые нагревают поверхностный слой последней. Когда по сечению детали установится определенное распределение температу:ры, ток повышенной частоты должен быть включен и деталь охлаждена струей воды. Чтобы закаленный поверхностный слой имел оптимальную толщину и оптимальную структуру, необходимо, чтобы мощность, подводимая к детали, не слишком сильно колебалась, а также необходимо точ;«о дозировать общее количество энергии, получаемой деталью. Без выполнения этих условий качественная закалка неосуществима. Для целого ряда случаев практики шаиболее экономичным и выгодным генератором токов повышенной частоты является ламповый генератор. вский и М. Г. Лозинский. закалки стальных изделий ода в НКАП за М 1795. ентября 1940 года. При тех мощностях, которые тре-буются для закалки (2СО-300 кат), ламповый генератор не только дещевле и проще машинного генератора, но также имеет значительно более высокий экономический (эксплоатационный) коэфициент полезного действия. Коэфициент полезного действия лампового генератора и вращающейся мащины при полной нагрузке приблизительно равны, но при холостом ходе ламповый генератор потребляет совершенно ничтожное количество энергии (только на накал ламп), в то время как в машинном генераторе повышенной частоты потери холостого хода очень велики. Поэтому, так как интервалы между отдельными закалками составляют значительный процент по сравнению с самим временем закалки, общее потребление энергии ламповым генератором оказывается меньше, потребление энергии машинным генератором, при одном и том же значении полезной мощности, отдаваемой на закалку. При данной форме закаливаемой детали и данной форме нагревательного индуктора (так мы условимся называть в дальнейшем катущку, индуктирующую в детали вихревые токи) мощность, передаваемая детали, определяется током, текущим в нагревательном индукторе, а также удельным сопротивлением и магнитной проницаемостью детали. Таким образом, для получения соверщенно идентичных результатов при закалке однородных деталей весьма важно стабилизовать ток в нагревающем индукторе.

Для того, что упростить и сделать более надежным закалочное устройство, а также для того, чтобы генераторные лампы работали всегда в наиболее выгодном режиме, необходимо, чтобы генератор, питающий нагревательный индуктор, работал на самовозбуждении.

Чтобы поддерживать ток в нагревательном индукторе неизменным, можно менять автоматически либо напряжение питания генератора, либо коэфициент связи, либо же величину сеточного смещения.

Для осуществления такой автоматической регулировки с нагревательным индуктором, согласно изобретению, связывают вспомогательную катущку. Напряжение в этой катушке будет пропорционально току в нагревательном индукторе. При отклонении тока индуктора от установленного значения вспомогательная катущка через какое-либо промежуточное, устройство воздействует либо на напряжение питания, либо на сеточное смещение генераторных ламп, либо на коэфициент связи сеточного контура генератора.

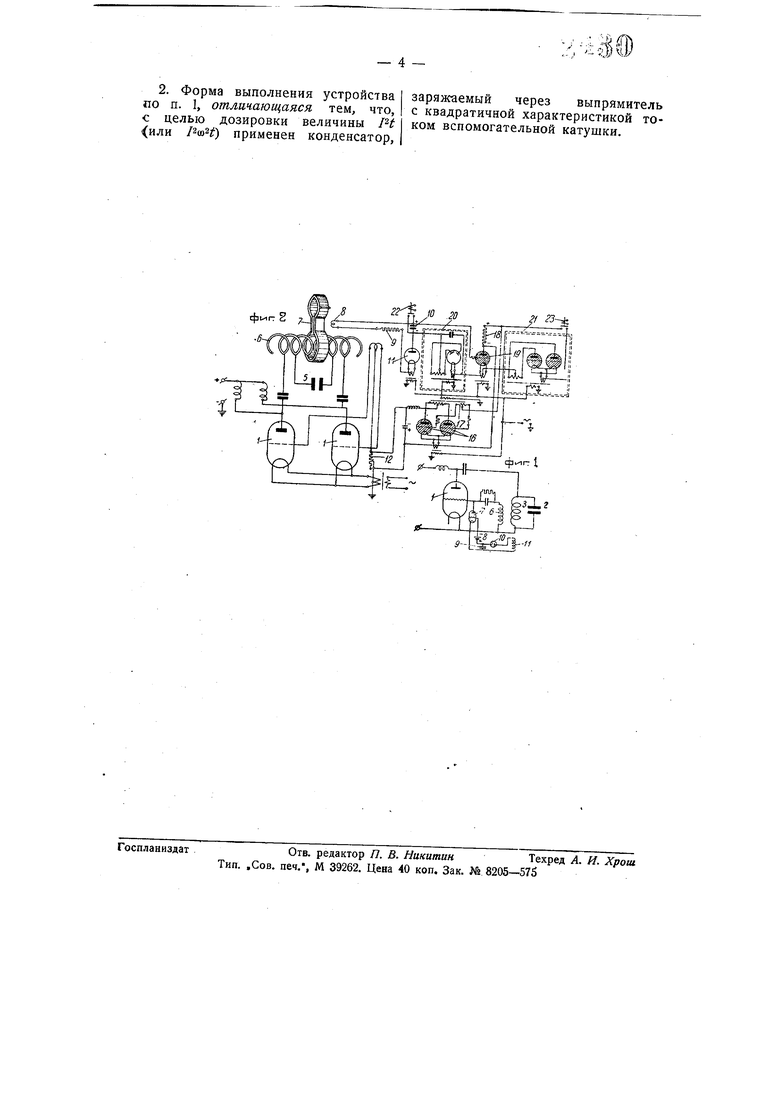

На фиг. 1 представлена схема генератора с автоматической стабилизацией тока в колебательном контуре.

На фиг. 2 показана принципиальная схема закалочной установки с дозирующим устройством.

Как видно из фиг. 1, между сеткой и катодом генераторной лампы 1 включена регулирующая лампа 7. Цепь сетки лампы / состоит из катушки связи 6 и гридлика. На сетку лампы 7 задано отрицательное смещение от батареи 8. Пока амплитуда колебаний тока в контуре 3-2 мала, лампа 7 заперта. С .увеличением амплитуды колебаний тока в контуре

3-2 возрастает и напряжение, индуктируемое в вспомогательной катущке //. Это напряжение выпрямляется кенотроном 10, сглаживается конденсатором 9 и попадает на сетку лампы 7. Последняя начинает проводить ток, вследствие чего увеличивается отрицательное сеточное смещениегенераторной лампы / и уменьщается амплитуда колебаний на зажимах катущки 6. Эта схема регулировки устраняет необходимость применения стабилизаторов напряжения сети переменного тока, так как позволяет получать постоянство величины колебательного тока в контуре, независимоот характера причин, влияющих на его величину.

Если бы ток в колебательном контуре поддерживался всегда постоянным по величине, то для осуществления качественной закалки достаточнобыло бы дозировать только врем подачи высокой частоты. Но так как, несмотря на наличие стабилизирующих устройств, ток в нагревательном индукторе, а следовательно, и мощность, передаваемая накаливаемой детали, мргут колебаться, то для осуществления высококачественной закалки следует дозировать величину 14, Так как мощность, получаемая деталью, пропорциональна квадрату тока Р, то величина l-t полностью определяет энергию, получаемую деталью. При таком способе дозировки закалки совершенно не стращны небольщие отклонения тока в колебательном контуре от нормы. Поэтому получается полная однородность закалки всех деталей.

На фиг. 2 изображена схема устройства, согласно изобретению, служащая для дозировки энергии.

Для дозировки энергии, отдаваемой закаливаемой детали от контура генератора, с нагревательным контуром 7 связывают катущку 8. Напряжение на зажимах катушки 8 будет пропорционально току в нагревательном контуре. При помощи кенотрона 11 это напряжение выпрямляется так, что в цепи сопротивления 9 проходит ток, заряжающий; конденсатор 10. Кенотрон // имеет квадратичную характеристику, т. е

ток, проходящий через него, пропорционален квадрату приложенного напряжения. Для подгонки характеристики кенотрона к точному квадратичному закону можно менять величину сопротивления 9.

В начале заряда, когда напряжение на конденсаторе 10 мало, ток через кенотрон определяется исключительно напряжением катушки 8. Последнее же, в свою очередь, пропорционально току в индукторе 7. Поэтому напряжение на конденсаторе 10 растет пропорционально 14, т. е. пропорционально количеству энергии, передаваемой закаливаемой детали.

Напряжение с конденсатора 10 подается на сетку тиратрона 19. На сетку тиратрона 19 подано также отрицательное напряжение от выпрямителя 20. Когда напряжение на конденсаторе 10 возрастет настолько, что произойдет компенсация напряжения выпрямителя 20, тиратрон 19 загорится и ток от выпрямителя 21 пройдет через сопротивление 18, Сопротивление 18 включено в сеточную цепь тиратронов /о, включенных по схеме двуполупериодного выпрямления. Обмотка трансформатора 17 подает на сетки тиратронов 16 напряжение в противофазе с анодным напряжением и поэтому, пока ток в сопротивлении 18 отсутствует, тиратроны J6 заперты. Как только по сопротивлению 18 начинает проходить ток, тиратроны 16 загораются. Выпрямленный тиратронами 16- ток проходит через сопротивление 12, в результате чего на сетке генераторной лампы получается отрицательное смепхение, из-за чего колебания прекращаются. Поэтому отпадает необходимость в специальном высокочастотном выключателе. Размыкание нагревательного индуктора происходит без тока.

Для повторного включения генератора (для закалки новой детали) при помощи реле 23 на мгновение разрывают анодную цепь тиратрона 19 и тем гасят последний, а при помощи реле 22 накоротко замыкают (также на весьма короткий промежуток времени) конденсатор 10; последний разряжается и оказывается снова

подготовленным для измерения энергии, подаваемой на новую закаливаемую деталь.

В процессе нагрева детали может меняться в некоторых пределах и частота колебаний генератора, так как меняется магнитная проницаемость и удельное сопротивление материала.

При предлагаемом способе дозировки энергии это обстоятельство не стращно. Если, например, при неизменном токе индуктора понизится частота, то понизится и мощность, отдаваемая детали. Дозирующее устройство это учтет, так как напряжение на катущке 8 пропорционально /U) и с понижением частоты «х напряжение в катушке 8 также понизится. Поэтому, точнее было бы сказать, что устройство дозирует не величину , а величину (ш/) t.

Другой способ дозировки энepгии отдаваемой детали, согласно изобретению, заключается в использовании теплового подобия. Для этого катушка 8 связывается с небольшим вспомогательным соленоидом, внутри которого помещается небольшая металлическая масса. Размеры этой массы, условия ее теплоотдачи и теплопроводимость подбираются таким образом, что ее кривая нагрева в точности соответствует кривой нагрева закаливаемой детали. В какойлибо точке этой металлической массы помещается термопара; при достижении определенной температуры эта термопара приводит в действие соответствующее реле, выключающее генератор высокой частоты.

Предмет изобретения.

1. Устройство для поверхностной закалки стальных изделий токами высокой частоты, генерируемыми ламповым генератором, отличающееся тем, что для поддержания постоянства силы тока в колебательном контуре отрицательным смещением на сетки генераторных ламп использована электродвижущая сила, индуктированная катушкой колебательного контура в связанной с ней индуктивно вспомогательной катушке.

2. Форма выполнения устройства по п. I, отличающаяся тем, что, : целью дозировки величины 14 ((или /2(1)2) применен конденсатор,

заряжаемый через выпрямитель с квадратичной характеристикой током вспомогательной катушки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для отпуска или дозировки определенных количеств электрической энергии | 1937 |

|

SU55030A1 |

| Ионный генератор | 1937 |

|

SU75157A1 |

| Устройство для индукционного нагрева изделия | 1940 |

|

SU61682A1 |

| Устройство для умножения частоты | 1932 |

|

SU35901A1 |

| Устройство для преобразования постоянного тока в переменный | 1933 |

|

SU41072A1 |

| Многоанодный ионный прибор | 1937 |

|

SU57687A1 |

| Устройство для электрической сварки | 1934 |

|

SU41608A1 |

| Устройство для стабилизации напряжения выпрямленного тока | 1933 |

|

SU40445A1 |

| Устройство для поверхностной закалки цилиндрических изделий | 1939 |

|

SU66578A1 |

| Способ уравнивания нагрузки параллельно включенных генераторных ламп, работающих в схеме с внешним возбуждением | 1937 |

|

SU53537A1 |

// гз

Авторы

Даты

1940-01-01—Публикация

1937-06-05—Подача