Уже известен способ получении электрической энергии при посредстве парогенераторов, сущность которого заключается в превращении кинетической энергии пара в электрическую энергию без использования вспомогательных тепловых двигателей и электрических генераторов обычного типа. В пароэлектрическом генераторе кинетическая энергия пара передается электростатически заряженным частицам, например, частицам ртути, и совершает работу переноса их зарядов, преодолевая противодействующее этому переносу влияние электростатического поля генератора.

Предлагаемое изобретение касается упомянутого выше способа получения электрической энергии и состоит в том, что ртуть заряжают путем электростатической индукции, а затем, с целью придания отдельной частице наименьшего размера и связанного с этим большего заряда при высоком потенциале, механически продавливают через решетку с капиллярными отверстиями, получающиеся же при этом отдельные струйки ртути увлекают (срезают) струей пара.

Автор указывает, что при осуществлении предложенного им способа имеется возможность более полного использования кинетической энергии частиц (за счет возможности получения больших потенциалов и зарядов частиц) и более полного превращения в электрическую энергию полученной частицами кинетической энергии.

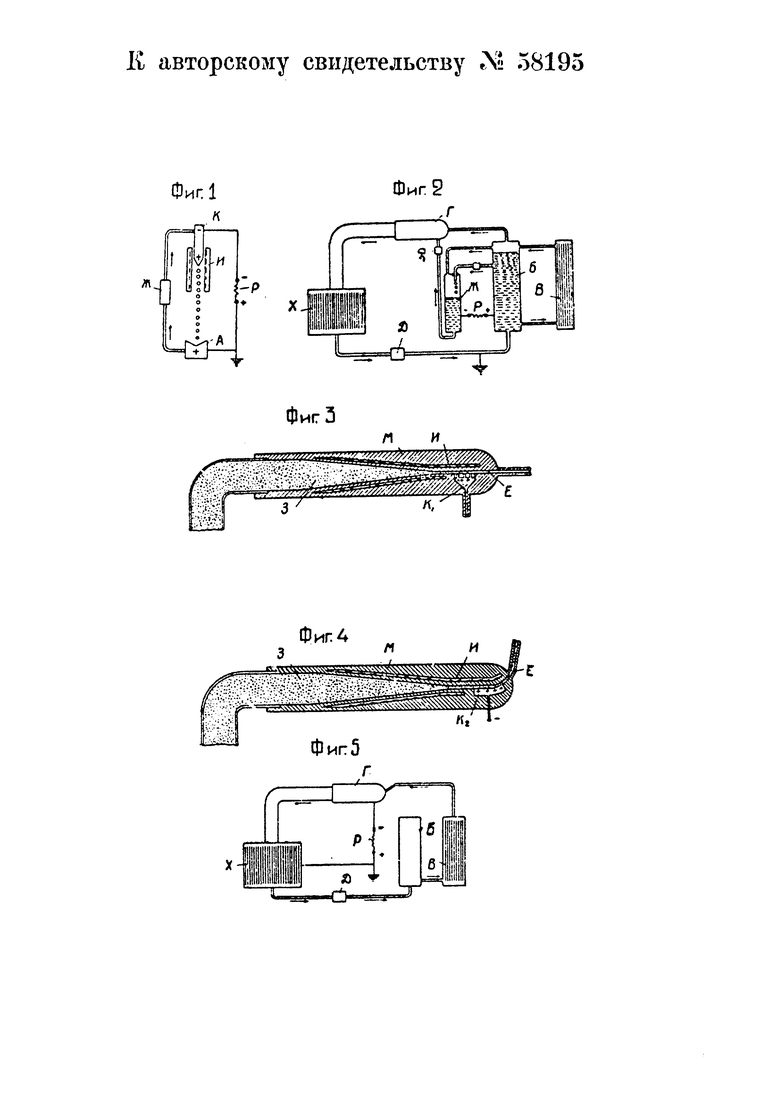

На чертеже фиг. 1 изображает принципиальную схему получения электрической энергии по предлагаемому способу; фиг. 2 - схему устройства для осуществления предлагаемого способа; фиг. 3 - разрез аппарата, в котором осуществляется получение заряженных частиц; фиг. 4 - разрез видоизмененного аппарата; фиг. 5 - видоизмененную схему устройства для осуществления предлагаемого способа.

На фиг. 1 электростатически заряженное тело И образует на теле К, входящем в него лишь частично, положительное и отрицательное электричества. С конца тела К, заряженного положительно, отделяются положительно заряженные частицы, увлекаемые действием извне приложенной силы к телу А. Эти частицы, осаждаясь на теле А передают ему свои положительные заряды, освобожденные от влияния электростатического поля тела И.

Взамен механической энергии, затраченной на перенос положительного электричества с тела К на тело А, во внешней цепи, питающей нагрузку Р и образованной путем электрического соединения тел А и К, выделяется соответствующее количество электрической энергии в виде электрического тока. Количество же положительного и отрицательного электричества остается на теле К неизменным, восстанавливаясь индуктивным действием неизменного заряда тела И.

Потеря массы телом К компенсируется обратным возвратом ее от тела А к телу К через посредство аппарата Ж, который должен быть выполнен так, чтобы в месте его установки не происходило замыкания накоротко цепи К, Р, А. Развернутая схема генератора с использованием ртути как для получения пара, так и для получения заряжаемых частиц, изображена на фиг. 2. Из этой схемы видно, что генератор состоит из трубчатого котла В с резервуаром Б, служащим для питания котла и пополняемым ртутью при посредстве насоса Д, установленного на трубопроводе, соединяющем резервуар Б с холодильником X. Элементы X и Б, В и Д схемы по фиг. 2, образующие и конденсирующие пар, соответствуют телу А по схеме на фиг. 1, т.е. являются положительным полюсом генератора.

Паровое пространство резервуара Б, соединенное с паровым пространством котла В, соединено также с аппаратом Г, в котором происходит заряд частиц ртути и передача им кинетической энергии пара, и резервуаром Ж. служащим для питания аппарата Г ртутью, необходимой для образования частиц. Трубопровод, соединяющий резервуар Ж и аппарат Г, снабжен краном Р1, посредством которого регулируется количество поступающей в аппарат из резервуара Ж ртути.

Выходной патрубок аппарата Г соединен трубопроводом с холодильником X. Элементы Г и Ж схемы по фиг. 2 изолированы относительно земли и других элементов системы парогенератора (трубопроводы и т.д.) и являются отрицательным полюсом последнего. Нагрузка Р, как видно из схемы, включена между резервуаром Ж и резервуарами Б и В. Пополнение резервуара Ж происходит из резервуара Б через клапан, допускающий лишь капельное истечение ртути, что устраняет возможность короткого замыкания внешней цепи генератора также и через ртуть.

Аппарат Г (фиг. 3) состоит из уплощенно-цилиндрической формы корпуса М из изолирующего материала, снабженного щелеобразным каналом Е для пропуска пара над капиллярной решоткой в полость З, являющуюся уплощенным соплом. Полость З и часть канала Е охватываются запрессованным в тело корпуса М металлическим электродом И, служащим для создания в щелеобразном канале Е и в полости З электростатического поля отрицательного знака. В корпусе М имеется вторая полость К1, заполненная ртутью и сообщающаяся с одной стороны посредством трубопровода с резервуаром Ж и с другой стороны посредством решетки с капиллярными отверстиями со щелью Е.

Во время работы устройства в щель Е, через капиллярные отверстия в решотке, истекают тончайшие струйки ртути, заряжаемые положительно путем электростатической индукции от электрода И, заряженного отрицательно до напряжения порядка 150000 вольт. На остальной части ртути в резервуаре К1 будет наведен отрицательный заряд.

Заряженные положительно ртутные струйки срезаются движущимся в щели Е паром и в смеси с ним в виде мельчайших частиц увлекаются в полость З, где пар полностью растиряется и производит работу переноса заряженных частиц из сферы влияния поля электрода И в холодильник X.

Использование ртути при осуществлении предлагаемого способа не является обязательным, и для питания парогенератора в качестве парообразующей жидкости может быть применена, например, жидкость с примесью мельчайших, нерастворимых металлических частиц, находящихся во взвешенном состоянии.

Парообразование в этом случае производится при критическом давлении и температуре данной жидкости, вследствие чего частицы не будут оставаться в жидкости, а вместе с паром уйдут в электрообразующее устройство. В холодильнике пар будет конденсироваться, и частицы вместе с жидкостью будут возвращаться в котел генератора. Требуемая электропроводность жидкости, например воды, в холодильнике может быть получена незначительной добавкой в нее какой-либо соли, не осаждающейся в прямоточном котле генератора, также по причине парообразования растворителя при критическом давлении и температуре.

В качестве примесей в парообразующую жидкость могут быть введены и неметаллические частицы, например частицы солей, проводящих электрический ток (хлористый натрий или литий и др.). Соль растворяется в потребном количестве в жидкости, предназначенной для получения пара, а парообразование раствора в котле производится также при критическом давлении и критической температуре данного раствора. Устройство парогенератора и, в частности, аппарата Г в случае применения упомянутых парообразующих жидкостей несколько видоизменяется.

В этом случае (фиг. 4 и 5) пар в аппарат Г поступает непосредственно из котла В, причем содержащиеся в нем частицы, в силу центробежного эффекта, возникающего на закруглении щели В, соприкасаются с положительно заряженной пластиной К2, помещенной в теле корпуса М. Положительный заряд на этой пластине получается под влиянием отрицательно заряженного электрода И. При соприкосновении частиц с пластиной К2, они снимают с нее положительные заряды и вместе с паром увлекаются в полость З, а затем в холодильник X, где и отдают свои заряды, снятые с пластины К2.

В остальном схема парогенератора ничем не отличается от схемы обычного устройства для получения пара и поэтому не требует особого описания.

1. Способ получения электрической энергии при посредстве парогенератора с использованием заряженных частиц, в частности частиц ртути отличающийся тем, что частицы ртути заряжают путем электростатической индукции, а затем, с целью придания отдельной частице наименьшего размера и связанного с этим более высокого заряда при высоком потенциале, ртуть механически продавливают через решетку с капиллярными отверстиями. получающиеся же при этом отдельные струнки ртути увлекают (срезают) затем струей пара.

2. При способе по п. 1 применение парообразующей жидкости с примесью мельчайших нерастворимых металлических частиц или раствора соли.

3. При способе по п. 1 создание парообразования при критическом давлении и критической температуре.

Авторы

Даты

1940-10-31—Публикация

1936-10-20—Подача