(54) ЭЛЕКТРОМАШИТ И СПОСЮБ ЕЮ ИЗГОТОВЛЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОМАГНИТ | 1996 |

|

RU2115185C1 |

| ПРОПОРЦИОНАЛЬНЫЙ ЭЛЕКТРОМАГНИТ | 1997 |

|

RU2121726C1 |

| ВИБРАЦИОННЫЙ НАСОС | 2008 |

|

RU2389910C2 |

| ВИБРАЦИОННЫЙ НАСОС | 2008 |

|

RU2462622C2 |

| Трехкомпонентный феррозонд | 1982 |

|

SU1136089A1 |

| ЭЛЕКТРОМАГНИТ | 1998 |

|

RU2138091C1 |

| Устройство для навивки ленточных магнитопроводов | 1984 |

|

SU1246150A1 |

| ДВУХПОЗИЦИОННЫЙ ЭЛЕКТРОМАГНИТ | 2004 |

|

RU2276421C1 |

| Способ изготовления замкнутого феррозондового преобразователя | 1990 |

|

SU1781649A1 |

| ГЕНЕРАТОР ПЕРЕМЕННОГО ТОКА | 1999 |

|

RU2173499C2 |

Изобретение относится к области электротехннкн, « частности, к электромагнитам постоянного тока и может быть испояьзоваво в автоматических системах управления, например, на тепловозах.

Известны вт Ькные электромагниты, содержащие обмотку, закрепленную на каркасе, выполненном в виде гильзы, в которсЛ перемещается яксфь. Так как , магнитный. поток обмотки не должен замыкаться через каркас (гипьзу),псслеДнюю как известно, выполняют из пластмассы ап цветного металла.

Однако стремление к минимальной тоящине стенок гильзы для получения наипучнших тепловых характеристик противоречит необходимости обеспечения требуемой механической прочности, которая нужна для удержания обмотки и сохранения раэме- ров гильзы.

Известен соленоид jlj, содержащий трубчатую гипьзу с двумя крайними участками, изготовленными из стали , и средним участком, изготовленным из немаг-

нитаого материала, например латуни, причем латунь заливают при помощи центри(}угн.

Существенным недостатком известного устройстьй явлаетса высокая стоимость биметаллического каркаса. Процесс запивк цветного сппава и последу1ющая механическая обработка значительно поднимают стоимость каркаса и электромагнита в ае1юм.

Известно устройство и способ его изготовления , в котором гипьзу изготав- лйвак т из немагнитного материала, на котором при помощи термообработки создаются магнктопроводящие участки.

Известны устройства, содержащие гильзу из ферромагнитного материала J3J. Однако ь этом случае ее толщина должна быть минимальна.

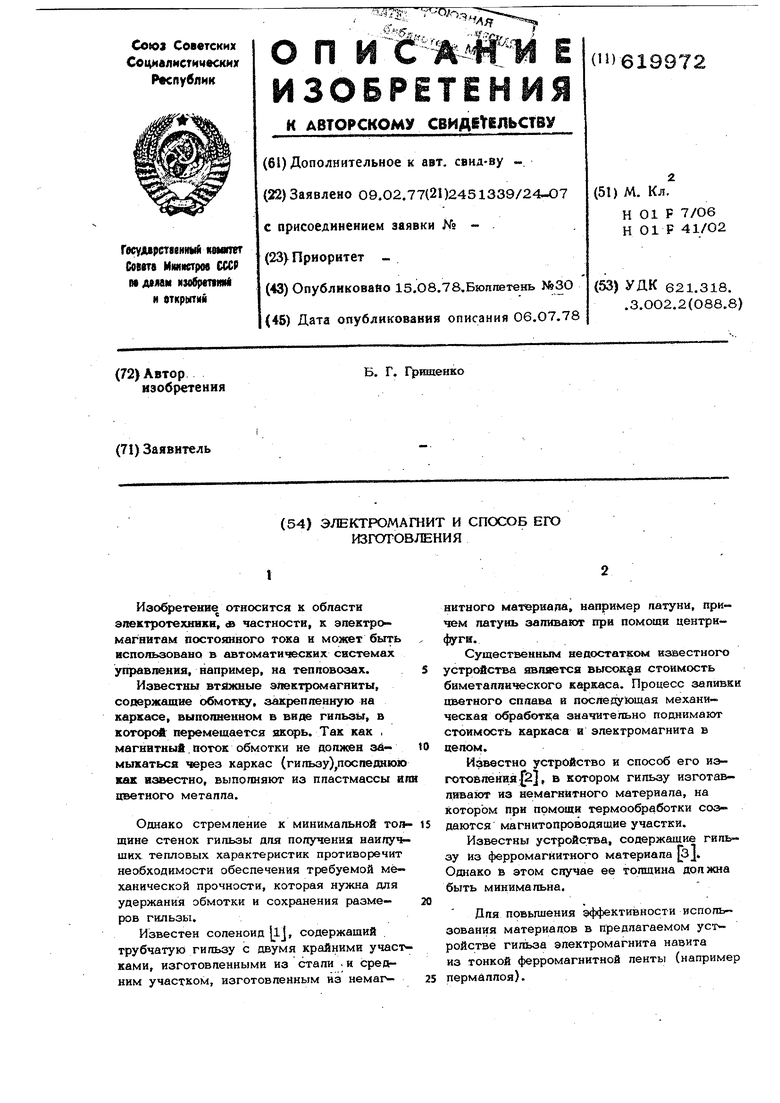

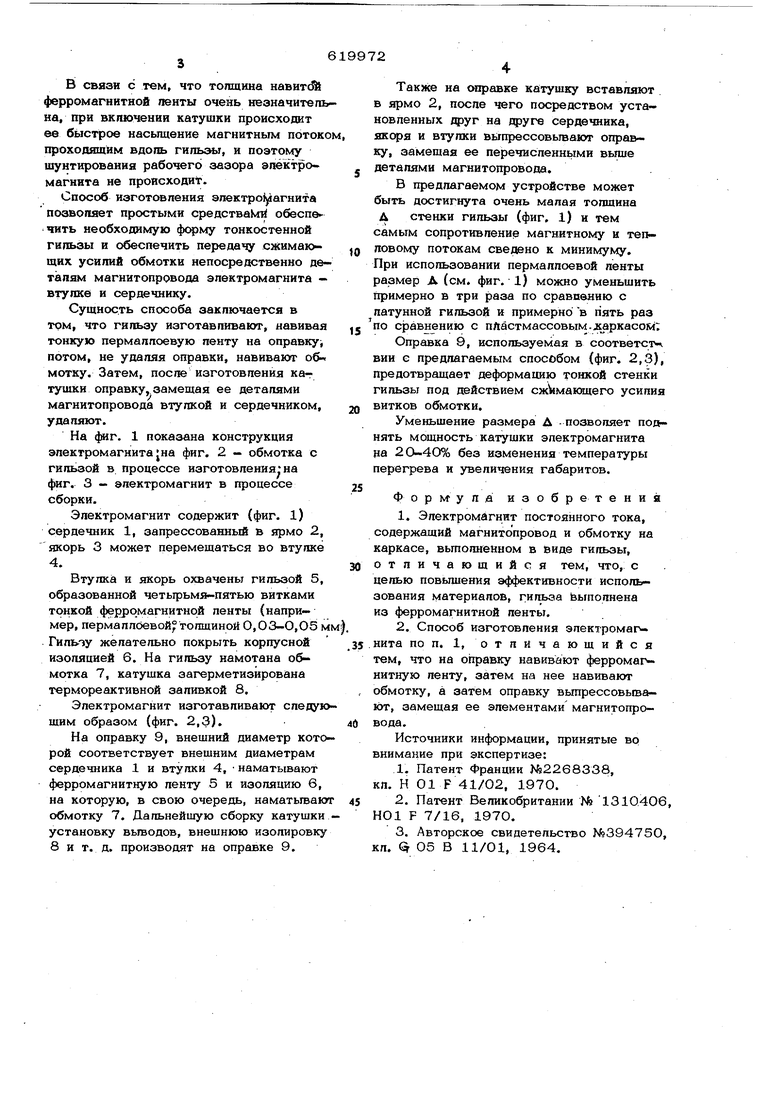

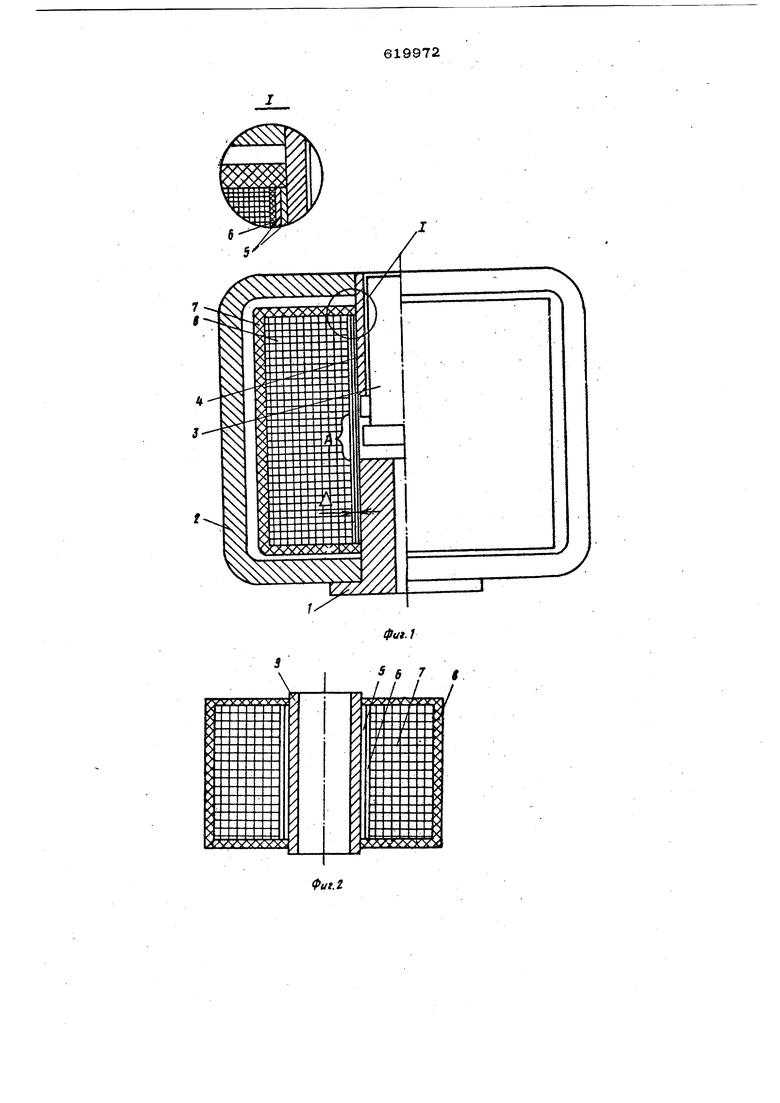

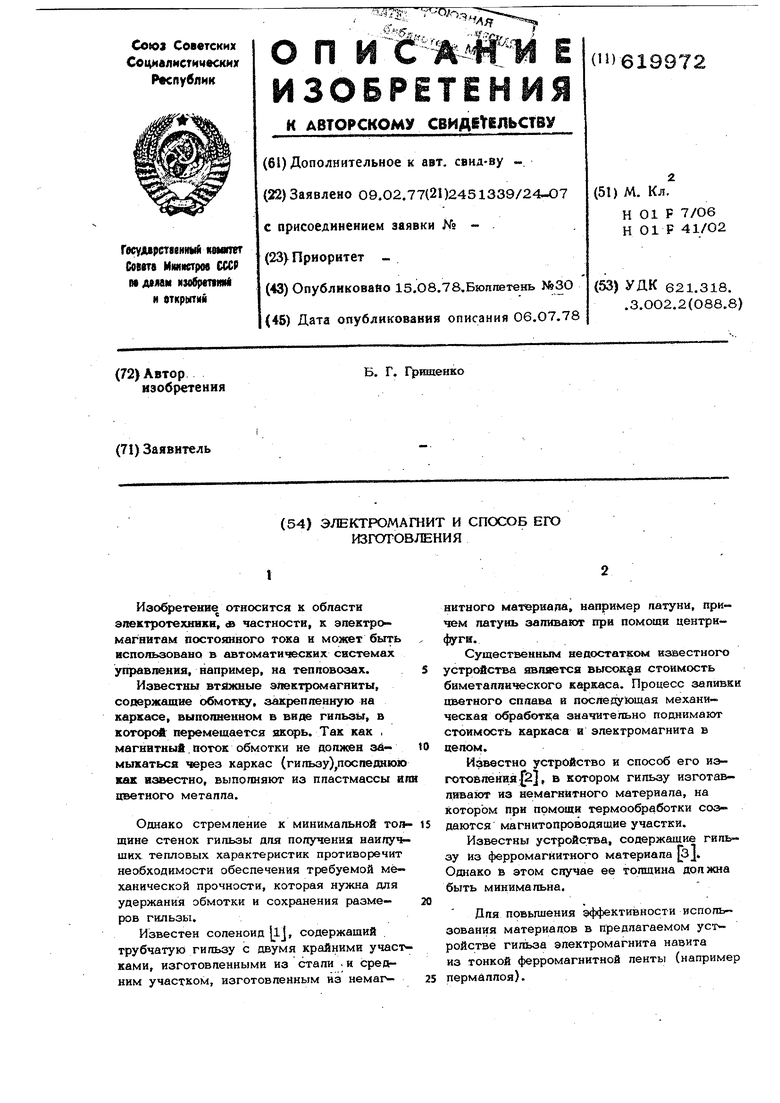

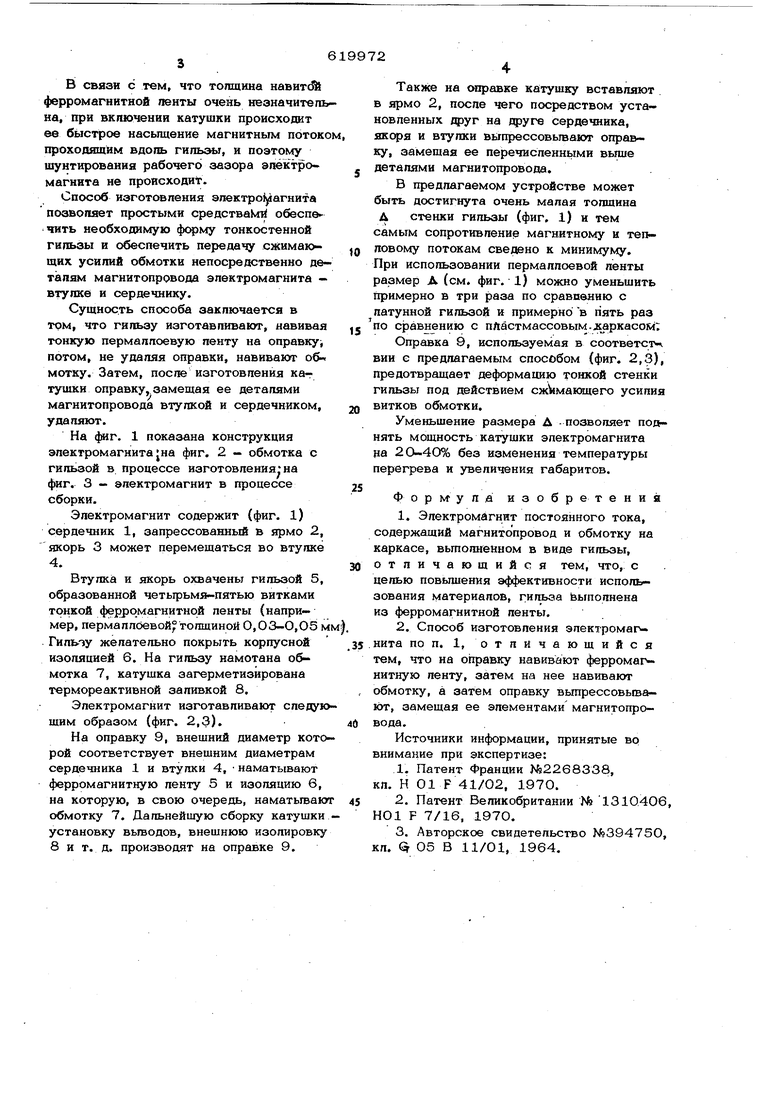

Для повьпиения эффективности использования материалов в предлагаемом устройстве гигшза электромагнита навита из тонкой ферромагнитной ленты (наприме пермаллоя). В связи с тем, что тошдина навитс% ферромагнитной ленты очень незначитепь на, при катушки происходит ее быстрое насьпцение магнитным потоко проходящим вдоль гипьэы, и поэтому шунтирования рабочего зазора эпёктромагнита не происходит. Способ изготовления электро1у1агнита позволяет простыми средстваМт обеспе чить необходимую форму тонкостенной гипьзы и обеспечить передачу сжимающих усилий обмотки непосредственно деталям магнитопровода электромагнита втулке и сер{дачнику. Сущность способа заключается в трм, что гильзу изготавливают, навивая тонкую пермаллоевую пенту на оправку потом, не удаляя оправки, навивают об- мотку. Затем, после изготовления кат тушки оправку, замещая ее деталями магнитопровода втулкой и сердечником, удаляют. На 4яг. 1 показана конструкция электромагнита jHa фиг. 2 - обмотка с гильзой в процессе изготовленияна фиг. 3 - электромагнит в процессе сборки. Электромагнит содержит (фиг. 1) сердечник 1, запрессованньй в 5фмо 2, якорь 3 может перемещаться во втулке 4. Втулк а и якорь охвачены гильзой 5, образованной четьфьмя-пятью витками тонкой ферромагнитной ленты (например, пермаллЬевой толщиной 0,03-О,О5 м Гильзу желательно покрыть корпусной изоляцией 6. На гильзу намотана о&мотка 7, катушка загерметизирована термореактивной заливкой 8. Электромагнит изготавливают следую щим образом (фиг. 2,3). На оправку 9, внешний диаметр кото рой соответствует внешним диаметрам сердечника 1 и втулки 4, наматывают ферромагнитную ленту 5 и изоляцию 6, на которую, в свою очередь, наматьгеак обмотку 7. Дальнейшую сборку катушки установку вьтодов, внешнюю изолировку 8 и т. д. производят на оправке 9. Также на оправке катушку вставляют в ярмо 2, после чего посредством установленных аруг на щэуге серде шнка, якфя и втулки выпрессовьтают оправку, замещая ее перечисленными вьпие деталями магнитопровода. В предлагаемом устройстве может быть достигнута очень малая толщина д стенки гильзы (фиг. 1) и тем самым сопротивление магнитному и тепловому потокам сведено к минимуму. При использовании пермаллоевой ленты размер А (см. фиг. 1) можно уменьшить Примерно в три раза по сравпвнию с латунной гильзой и примерно в пять раз по сравнению с пластмассовым.jKapKacosi; Оправка 9, используемая в соответстм ВИИ с предлагаемым способом (фиг. 2,3), предотвращает деформацию тонкой стенки гильзы под действием сжимающего усилия витков обмотки. Уменьшение размера Д -позволяет поднять мощность катушки электромагнита на 2О-40% без изменения температуры перегрева и увеличения габаритов. Формула изобретения 1.Электромагнит постоянного тока, содержащий магнитопровод и обмотку на каркасе, вьшолненном в виде гильзы, отличающийся тем, что, с целью повышения эффективности использования материалов, гильза выполнена из ферромагнитной ленты. 2.Способ изготовления электромагнита по п. 1, отличающийся тем, что на оправку навивают ферромагнитную ленту, затем на нее навивают обмотку, а затем оправку выпрессовьгоают, замещая ее элементами магнитопровода. Источники информации, принятые во внимание при экспертизе: 1.Патент Франции №2268338, кл. И 01 F 41/02, 1970. 2.Патент Великобритании № 1310406, Н01 F 7/16, 1970. 3.Авторское свидетельство №394750, кл. Q 05 В 11/01, 1964.

4 J

yy/t i/x/

Авторы

Даты

1978-08-15—Публикация

1977-02-09—Подача