(54) СПОСОБ КОНТРОЛЯ ВЫПЛАВКИ СТАЛИ пределения текущих значений огибающей ам плитуды тока и сравнения полученной характеристики с эталонными значениями 2. При этом для определения границ периодов плавки подсчитывают число бросков тока на заданные уровни в заданные циклы измерения и сравнивают его с эталонными. По другому способу контроля выплавки стали в дуговых электропечах предлагается разлагать электрический сигнал на гармонические составляющие и усредненные зна чения амплитуд при частотах более 50 Гц сравнивать с эталонными значениями для определения начала и окончания технологических периодов плавки 3. Кроме того, предлагается установить стадии периода плавления по изменению характера перемещения электродов 4. Однако все приведенные способы автоматического управления дуговой печый пригодны только для какой-то конкретной электропечи, так как зависят от системы перемещения электродов, параметров короткой цепи. Наиболее близким к изобретению является способ контроля температуры ванны в конверторе, по которому для увеличения точности контроля температуры ванны используют зависимость . температуры ванны конвертора от интенсивности спектрального излучения факела и содержания двуокиси углерода в отходящих газах на уровне горловины 5. Однако в этом способе невозможно характеризовать стадию окислительного периода, будь то начало или конец окислительного периода, или любой момент окисления углерода и оценивать интенсивность окисления углерода. Такой способ можно использовать только при продув:ке ванны газообразным кислородом и использовать интенсивность излучения факела только как вспомогательную- характеристику для уточнения температуры ванны металла.

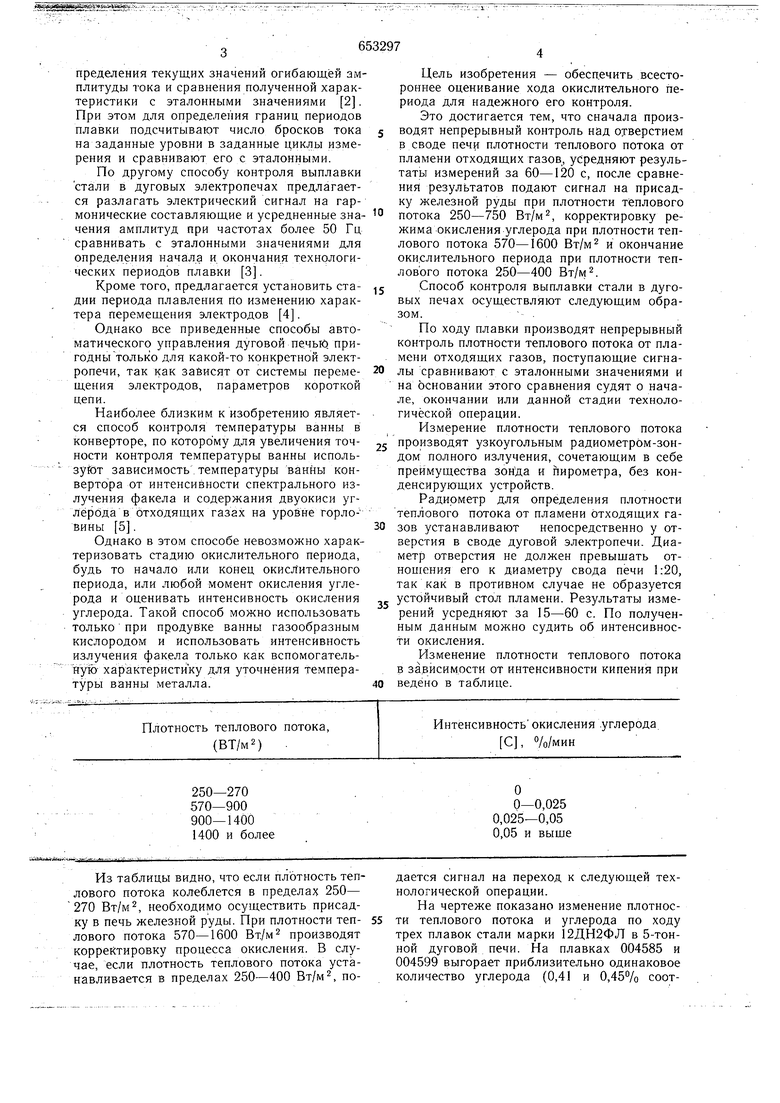

Плотность теплового потока, (ВТ/м2)

250-270 570-900 900-1400 1400 и более

Из таблицы видно, что если плотность теплового потока колеблется в пределах 250- 270 Вт/м, необходимо осуществить присадку в печь железной руды. При плотности теплового потока 570-1600 Вт/м производят корректировку процесса окисления. В случае, если плотность теплового потока устанавливается в пределах 250-400 Вт/м, поИнтенсивность окисления углерода С, о/о/мин

О

0-0,025 0,025-0,05 0,05 и выше

дается сигнал на переход к следующей технологической операции.

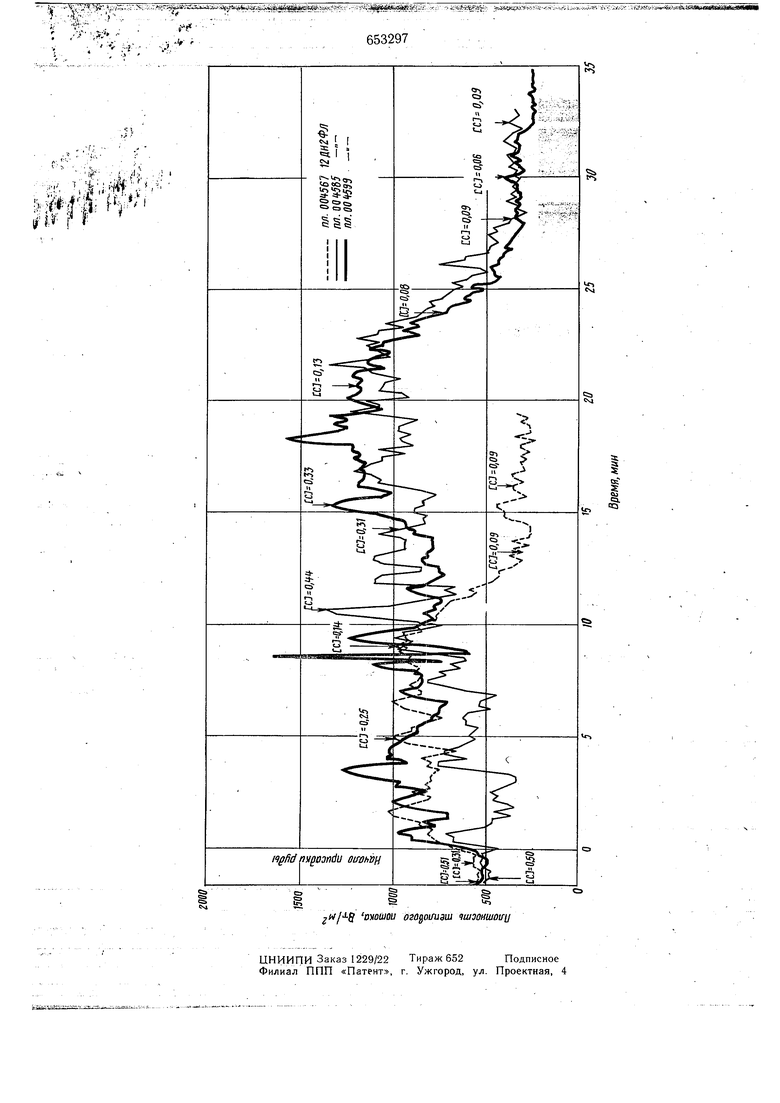

На чертеже показано изменение плотности теплового потока и углерода по ходу трех плавок стали марки 12ДН2ФЛ в 5-тонной дуговой печи. На плавках 004585 и 004599 выгорает приблизительно одинаковое количество углерода (0,41 и 0,45% соотЦель изобретения - обесп.ечить всестороннее оценивание хода окислительного периода для надежного его контроля. Это достигается тем, что сначала производят непрерывный контроль над отверстием в своде печи плотности теплового потока от пламени отходящих газов, усредняют результаты измерений за 60-120 с, после сравнения результатов подают сигнал на присадку железной руды при плотности теплового потока 250-750 Вт/м, корректировку режима окисления углерода при плотности теплового потока 570-1600 Вт/м и окончание окислительного периода при плотности теплового потока 250-400 Вт/м. Способ контроля выплавки стали в дуговых печах осуществляют следующим образом. . По ходу плавки производят непрерывный контроль плотности теплового потока от пламени отходящих газов, поступающие сигналы сравнивают с эталонными значениями и на основании этого сравнения судят о начале, окончании или данной стадии технологической операции. Измерение плотности теплового потока производят узкоугольным радиометром-зондом полного излучения, сочетающим в себе преимущества зонда и пирометра, без конденсирующих устройств. Радиометр для определения плотности теплового потока от пламени отходящих газов устанавливают непосредственно у отверстия в своде дуговой электропечи. Диаметр отверстия не должен превышать отношения его к диаметру свода печи 1:20, так как в противном случае не образуется устойчивый стол пламени. Результаты измерений усредняют за 15-60 с. По полученным данным можно судить об интенсивности окисления. Изменение плотности теплового потока в зависимости от интенсивности кипения при ведено в таблице.

ветственно), в то время, как на плавке 004567 - в 2 раза меньше (0,22%), что наглядно можно наблюдать и на изменении плотности теплового потока.

Значение плотности теплового потока характеризуется температурой отходящих газов, а также содержанием Ь СОа пыли, что, в свою очередь, определяется интенсивностью кипения ванны или интенсивностью окисления углерода. На печах различной емкости условия окисления углерода отличаются из-за увеличения глубины ванны на более крупных печах и уменьшения отношения площади зеркала ванны к объему осадка. Но все эти изменения учить1ваютсЯ пределами варьирования плотности теплового потока и интенсивности окисления углерода, указанными в таблице.

Формула изобретения

Способ контроля выплавки стали в дуговых печах в окислительный период, протекающий с присадкой железной руды, включающий в себя непрерывное измерение параметров выходящих из печи газов, усреднение результатов и сравнение их с эталонными, отличающийся тем, что, с целью повыщения надежности контроля, сначала производят непрерывный контроль над отверстием в своде печи плотности теплового потока от пламени отходящих газов, усредняют результаты измерений за 60-120 с, после сравнения результатов подают сигнал на присадку железной руды при плотности теплового потока 250-570 Вт/м, корректировку режима окисления углерода при плотности теплового потока 570-1600 Вт/м и окончание окислительного периода при плотности теплового потока 250-400 Вт/м.

Источники информации, принятые во внимание при экспертизе

1.Патент США JMb 3432604, кл. 13-9, 1974.

2.Авторское свидетельство СССР № 287211, кл. Н 05 В 7/00, 1967.

3.Авторское свидетельство СССР № 358796, кл. Н 05 В 7/00, 1970.

4.Hatachi Hyroh, 1966, m . 48, № 2.

5.Авторское свидетельство СССР № 283259, кл. С 21 С 5/30, 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки стали в дуговых печах | 1980 |

|

SU908842A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2008 |

|

RU2384627C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2092572C1 |

| Способ выплавки стали в дуговых печах | 1980 |

|

SU956572A1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2000 |

|

RU2197536C2 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2009 |

|

RU2398889C1 |

| СПОСОБ ПОЛУЧЕНИЯ АВТОКУЗОВНОЙ СТАЛИ | 2010 |

|

RU2455367C2 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 2004 |

|

RU2269578C1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 2007 |

|

RU2350661C1 |

| Способ выплавки коррозионностойкой стали в дуговой печи | 1991 |

|

SU1782240A3 |

Авторы

Даты

1979-03-25—Публикация

1976-06-18—Подача