3

зора б устанавливается в зависимости от физико-механических свойств буримых пород.

Наибольший эффект использования энертии единичного удара и иовышения скорости бурения достигается при условии, что каждый удар порнтня формирует в буровой И1танге импульс максимальной длительности. Для этого втулка-ударник должна перед калчдым ударом фиксироваться в крайнем заднем положении относительно корпуса поршня и обеспечивать наибольший .азор между ударными торцами.

Известная конструкция поршня-ударника не нредусматривает взаимную фиксацию корпуса поршня и втулки-ударника в положенин, обеспечивающем максимальный зазор. После соударения с буровой штангой втулка-ударник движется назад до контакта с жестко соединенной е корпусом виитовой втулкой, наносит по ней удар, совершает отскок и останавливается в произвольном ноложении относительно корнуса. Между ударными торцами устанавливается произвольный зазор. Длительность следующего импульса колеблется соответственно изменению величины зазора, эффективность использования энергии единичного удара енижается, что приводит в конечном счете к снижению скорости бурения. Кроме того, втулка-ударннк при взаимодействии е винтовой втулкой создает интенсивную ударную нагрузку, источником которой является высокая скорость отскока втулки-ударника от буровой штанги. Под действием этой нагрузки винтовая втулка быстро разрушается и выводит из строя иоршень-ударник.

Целью изобретения является повышение КПД единичного удара.

Поставленная цель достигается тем, что в поршне-ударнике рабочей поверхности втулки-ударника, находящейся нод воздействием сжатого воздуха, больще площади этой же поверхности корпуса поршня, а сообщение кольцевой камеры с атмосферой образовано посредством канала, выполненного на цилиндрической поверхности меньшей ступени втулки-ударника. При этом канал для сообщения кольцевой камеры с атмосферой может быть выиолнеи в виде винтового паза или лысок.

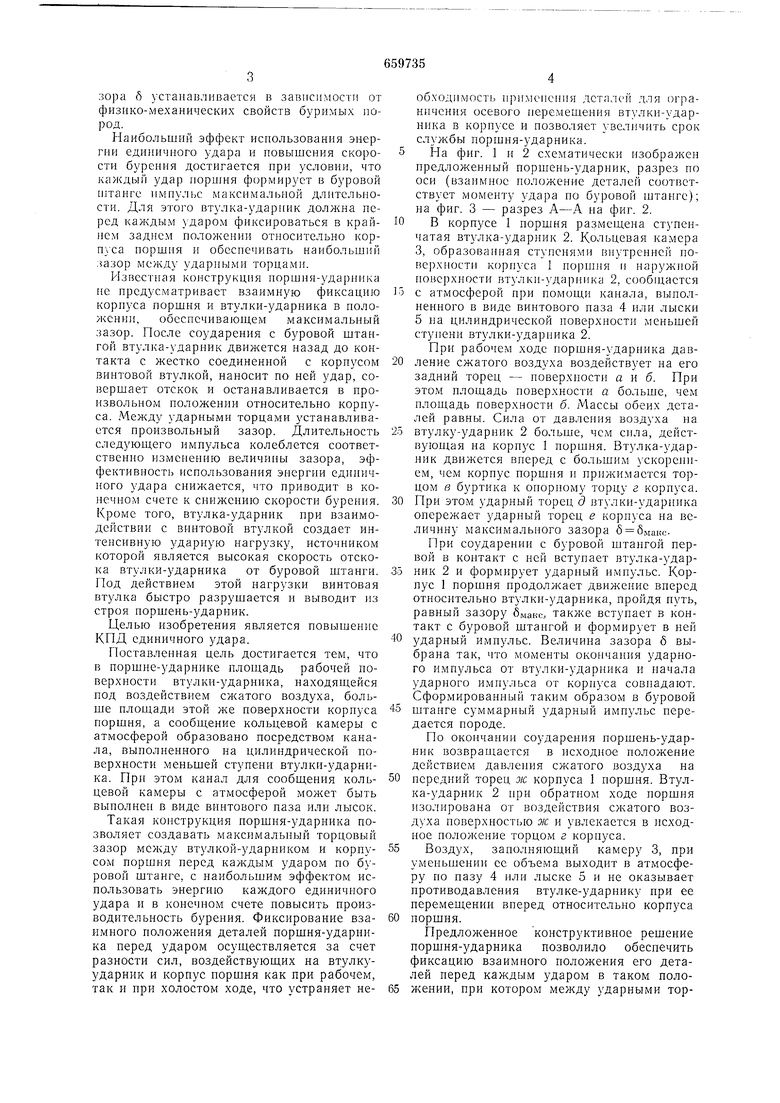

Такая конструкция норщня-ударннка позволяет создавать максимальный торцовый зазор между втулкой-ударником и корпусом поршня перед каждым ударом по буровой штанге, с наибольшим эффектом использовать энергию каждого единичного удара и в конечном счете повысить производительность бурения. Фиксирование взаИдмного положения деталей поршня-ударника перед ударом осуществляется за счет разности сил, воздействующих на втулкуударник и корпус поршня как при рабочем, так и при холостом ходе, что устраняет необходимость иримеиония деталей для ограничения осевого перемещения втулкн-ударннка в корпусе и позволяет увеличить срок службы поршня-ударника. На фиг. 1 и 2 схематически изображен предложенный поршень-ударник, разрез по оси (взаимное положение деталей соответствует моменту удара по буровой щтанге); на фиг. 3 - разрез А-А на фиг. 2.

В корпусе 1 поршня размещена ступенчатая втулка-ударник 2. Кольцевая камера 3, образованная ступенями внутренней повер.хности корпуса 1 порпщя и наружной нонерхиости втулки-ударника 2, сообщается

с атмосферой при номощи канала, выполненного в виде винтового паза 4 или лыски 5 на цилиндрической поверхиостп меньщей ступени втулки-ударника 2.

При рабочем ходе поршня-ударника давление сжатого воздуха воздействует на его задний торец - поверхности а и б. При этом илощадь поверхности а больше, чем площадь поверхности б. Массы обеих деталей равны. Сила от давления возд)ха на

втулку-ударник 2 больше, чем сила, действующая на корнус 1 поршня. Втулка-ударник движется вперед с большим )скорением, чем кориус порщия н прижимается торцом в буртика к опорному торцу г корпуса.

При этом ударный торец д втулки-ударника опережает ударный торец е корпуса на величину макеимальиого зазора б бма1{с.

При соударении с буровой штангой первой в контакт с ней вступает втулка-ударник 2 и формирует ударный импулье. Корпус 1 поршня продолжает движение вперед относительно втулки-ударника, пройдя путь, равный зазору бмакс также вступает в контакт с буровой штангой и формирует в ней

ударный импульс. Величина зазора б выбрана так, что моменты окончания ударного импульса от втулки-ударника и начала ударного импульса от корпуса совнадают. Сформированный таким образом в буровой

штанге суммарный ударный импульс передаетея породе.

По окончании соударения поршень-ударник возврашается в исходное положение действием давления сжатого воздуха на

нередний торец ж корпуса 1 поршня. Втулка-ударник 2 при обратном ходе поршня изолирована от воздейетвия сжатого воздуха поверхностью ж и увлекается в исходное иоложепие торцом г корпзса.

Воздух, заиолияющий камеру 3, при уменьшении ее объема выходит в атмосферу но пазу 4 или лыске 5 и не оказывает противодавления втулке-ударнику при ее перемещении вперед относительно корпуса

поршня.

Предложенное конструктивное peojeaMe порщня-здарника позволило обеспечить фиксацию взаимного положения его деталей перед каждым ударом в таком положении, при котором между ударными тор

| название | год | авторы | номер документа |

|---|---|---|---|

| ПНЕВМАТИЧЕСКИЙ УДАРНЫЙ МЕХАНИЗМ | 2015 |

|

RU2592086C1 |

| Стенд для исследования рабочего процесса пневматических машин ударного действия | 1976 |

|

SU590441A1 |

| ПОГРУЖНОЙ ПНЕВМОУДАРНИК | 1996 |

|

RU2093675C1 |

| ПНЕВМАТИЧЕСКИЙ УДАРНЫЙ МЕХАНИЗМ | 2021 |

|

RU2779900C1 |

| Пневматический ударный механизм | 2016 |

|

RU2646271C2 |

| ПНЕВМАТИЧЕСКИЙ УДАРНЫЙ МЕХАНИЗМ | 2016 |

|

RU2646272C2 |

| ПНЕВМАТИЧЕСКИЙ УДАРНЫЙ МЕХАНИЗМ | 2015 |

|

RU2591709C1 |

| ПНЕВМАТИЧЕСКОЕ УСТРОЙСТВО УДАРНОГО ДЕЙСТВИЯ | 2002 |

|

RU2248268C2 |

| Устройство ударного действия для пробивания скважин в грунте | 1984 |

|

SU1395773A1 |

| ПНЕВМОУДАРНАЯ МАШИНА С НЕЗАВИСИМЫМ ВРАЩЕНИЕМ ИНСТРУМЕНТА | 2000 |

|

RU2190743C2 |

Авторы

Даты

1979-04-30—Публикация

1977-01-12—Подача