1

Изобретение относится к системам маслоснабжения турбомашин, в частности к системам централизованного маслоснабжения наровых турбин энергоблоков.

Известна система централизованного маслоснабжения турбомашин, содержащая общий маслобак, верхние и узлы смазывания с питательными и сливными трубопроводами, один общий маслонасос (или общую группу насосов) для подачи масла к этим узлам, а также фильтры, адсорберы и другие устройства для очистки масла, расположенные в сливных трубопроводах 1.

Недостатком подобной системы является сравнительно низкая экономичность, связанная с дросселированием потоков масла, поступающих к нижележащим узлам, а также с быстрым окислением (старением) масла из-за неполного удаления растворенного воздуха и воды.

Известна также система централизованного маслоснабжения, содержащая общий маслобак с продувочным вентилятором, верхние и нижние узлы смазывания, размещенные в герметизированных картерах, с питательными и сливными трубопроводами и маслонасос для подачи масла к верхнему узлу смазывания. Кроме того, в системе имеются отдельный маслонасос меньшего

напора для подачи масла к нилсележащим узлам, а также устройства для очистки масла, расположенные в сливных трубопроводах 2.

Эта система является наиболее близкой к изобретению по технической сущности и достигаемому результату.

Недостатки ее заключаются в сложности конструкции, обусловленной наличием нескольких маслонасосов разного напора, и недостаточно эффективном обескислороЛСИвании масла, что приводит к необходимости применения дорогостоящих присадок и сравнительно частой смены масла в процессе эксплуатации.

Целью изобретения является упрощение конструкции и повышение экономичности системы маслоснабжения путем повышения эффективности очистки и последовательного использования нагнетаемого насосом масла в нескольких узлах смазывания,располол енных на различных отметках.

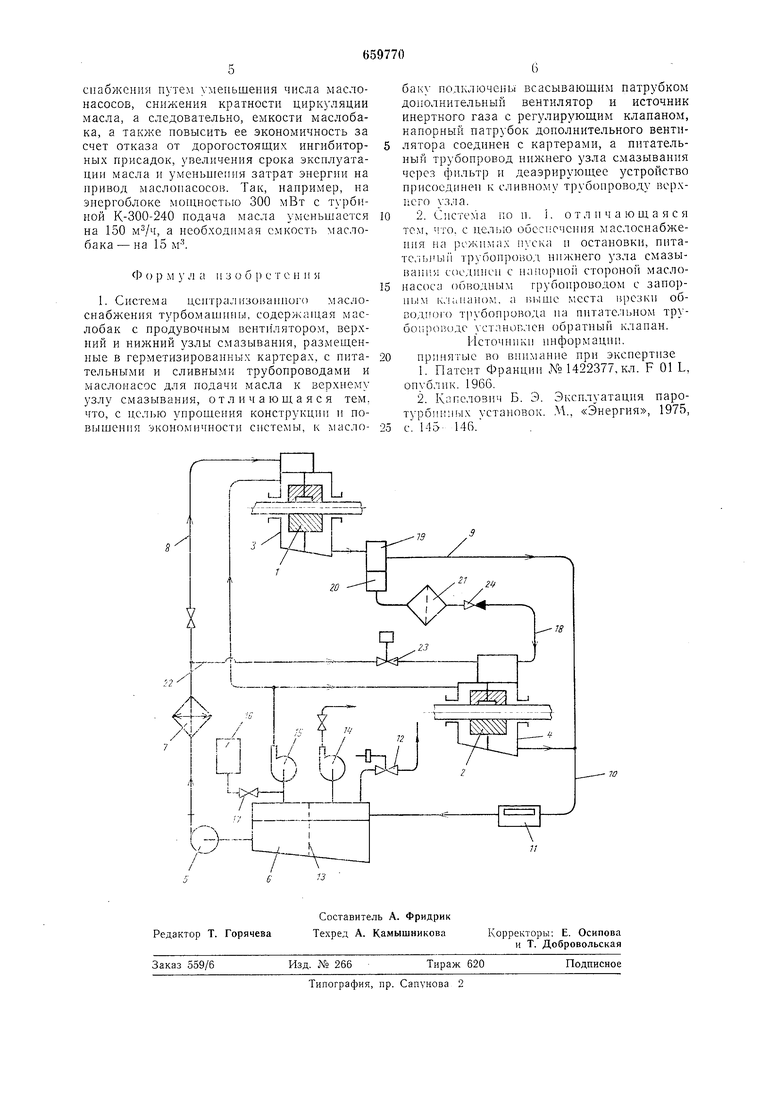

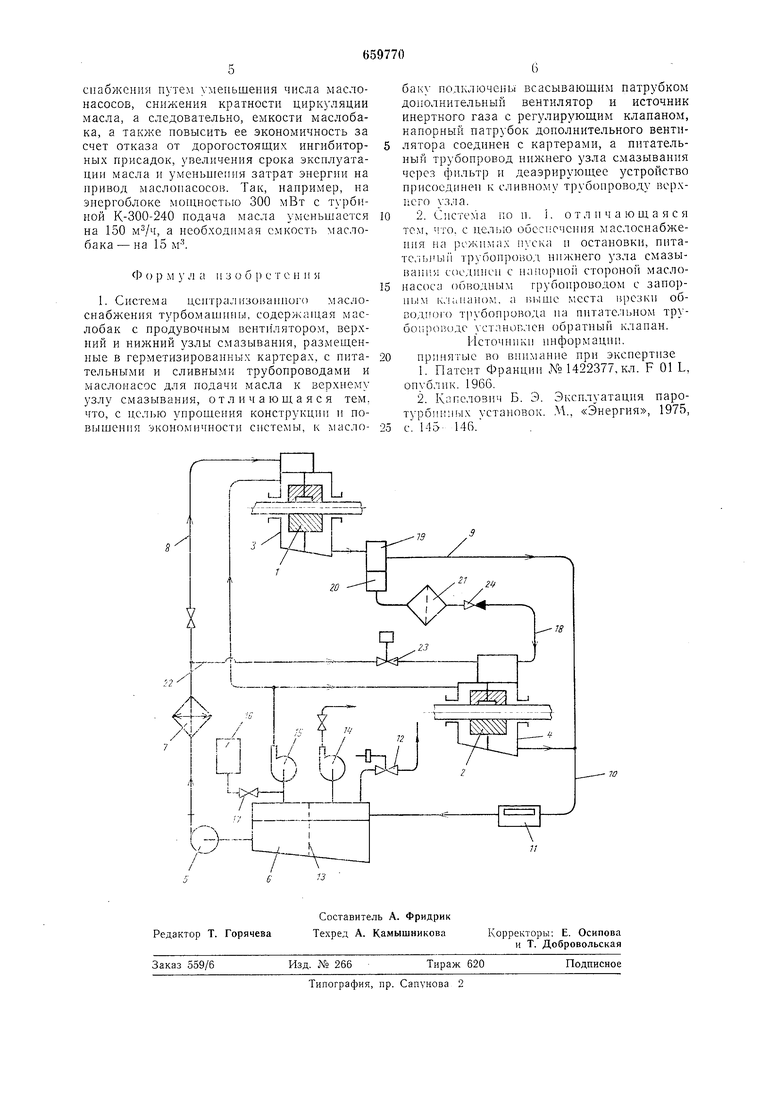

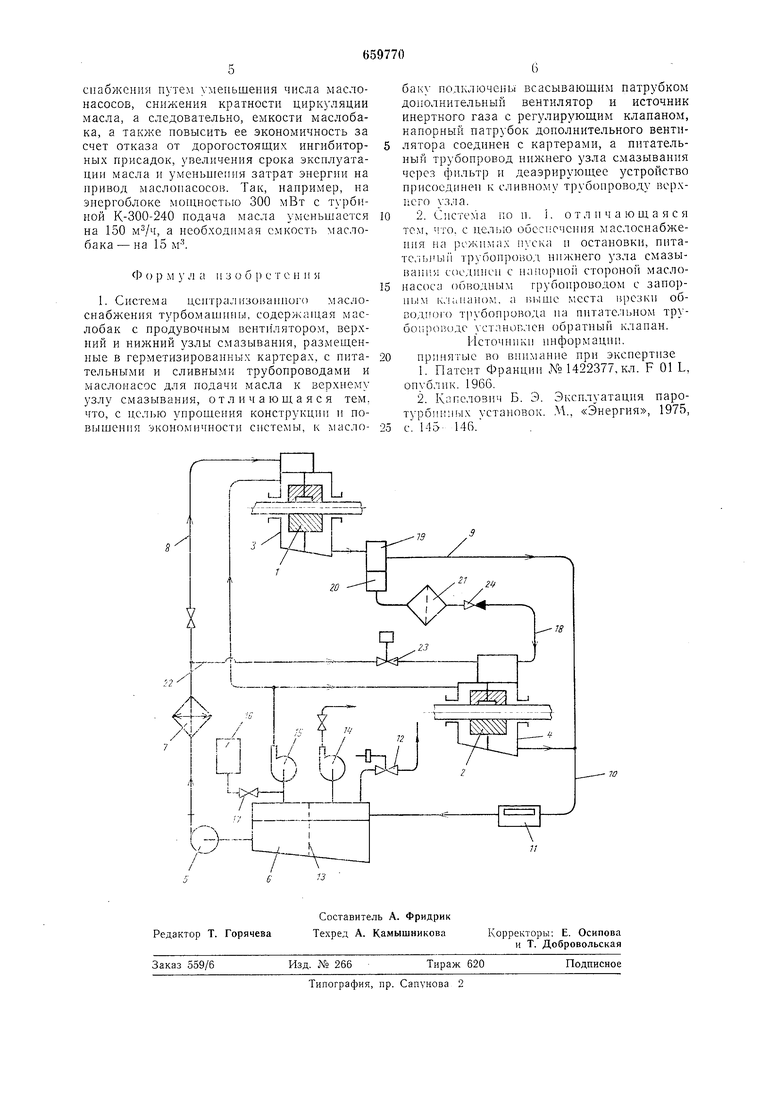

Указанная цель достигается тем, что к маслобаку подключены всасывающим патрубком дополнительный вентилятор и источник инертного газа с регулирующим клапаном, напорный патрубок дополнительного вентилятора соединен с картерами узлов смазывания, а питательный трубопровод нил-;него узла смазывания через фильтр 11 деаэрирующее устройство присоединен к сливному трубопроводу верхнего узла смазывания. Кроме того, питательный трубопровод сообщен при помощи дополнительного обводного трубопровода, оборудованного запорным клапаном, с напорной стороной маслонасоса, а выще места врезки обводного трубопровода на питательном трубопроводе установлен обратный клапан. На чертеже показана схема предлагаемой системы. Она содержит узел 1 смазывания, например, подщипник главной турбины, расположенньш на верхней геодезической отметке, и узел 2, например подщипник питательного турбонасоса, расположенный на нижней отметке. Узлы 1 и 2 заключены в картеры 3 и 4, герметизированные, например, при помощи уплотнений гидромеханического типа. Маслонасос 5 подключен всасывающей стороной к маслобаку 6, а напорной- к маслоохладителю 7 и далее через питательный трубопровод 8 к верхнему узлу 1 смазывания. Нижние точки картеров 3 и 4 соединены с маслобаком сливными трубопроводами 9 и 10. Перед маслобаком установлено устройство 11 для деаэрации отработанного масла. Маслобак 6 оборудован предохраннтельным клапаном 12, сетчатым фильтром 13 и осиовиым продувочным вентилятором 14. К маслобаку 6 подключены всасывающим патрубком дополнительный вентилятор 15, а также источник инертного газа, например ресивер 16 для азота, с регзлирующим клапаном 17. Напорный патрубок вентилятора 15 сообщен с верхними точками картеров 3 и 4. Питательный трубопровод 18 нижнего узла 2 смазывания присоединен к сливному трубопроводу 9 верхнего узла 1 через последовательно установленные гидрозатвор 19, деаэрирующее устройство 20 и сетчатый фильтр 21. Кроме того, питательный трубопровод 18 соединен с напорной стороной маслонасоса 5 обводным трубопроводом 22 с запорным клапаном 23. Выще места врезки трубопровода 22 на питательном трубопроводе 18 установлен обратный клапан 24. Система работает следующим образом. При иуске энергоблока отфильтрованное масло из маслобака 6 маслонасосом 5 через маслоохладитель 7 подается по трубопроводу 8 в верхний узел смазывания. Отработанное масло из картера 3 по сливным трубопроводам 9 и 10 отводится в маслобак 6. Аналогично по трубопроводу 22 масло через открытый запорный клапан 23 поступает в нижний узел смазывания. Из картера 4 отработанное масло сливается по трубопроводу 10 через деаэрирующее устройство 11 обратно в маслобак 6. При этом обратный клапан 24 предотвращает перетекание масла из узла 1 по трубопроводу 18 в сливной трубопровод 9. Вентилятор 14 отсасывает в атмосферу масляные пары и воздух, проникающий в масло через зазоры в узлах I и 2 смазывания, гндромеханические уплотнения которых на пусковых режимах работают неэффективно. Вентилятор 15 отключен, а клапан 17 закрыт. По такой же схеме работает система во время остановки трубоагрегата и при авариях. При работе блока с номинальной частотой вращения турбинных роторов открывается клапан 17 и включается в работу вентилятор 15, который подает из ресивера 16 инертный газ в герметизированные картеры 3 и 4, где происходит продувка отработаиного масла ииертным газом. Вследствие десорбции ранее растворенные в масле кислород и вода выделяются, масло постепенно насыщается инертным газом. Смесь инертного газа и выделивщегося из масла кислорода (и других газообразных примесей) через сливные трубопроводы 9 и 10 отсасывается вентилятором 14 в атмосферу, По мере насыщения масла инертным газом клапан 17 нрикрывается, подача вентилятора 14 сокращается. Наконец клапан 17 закрывается полностью, а вентилятор 14 отключается. После этого в работе остается лишь один вентилятор 15, который перекачивает инертный газ по замкнутому контуру: картеры 3 и 4 - сливные трубопроводы 9 и 10 - пространство над уровнем масла в маслобаке 6 с целью окончательного удаления из масла следов растворенного кислорода. При этом может периодически вклЕОчаться вентилятор 14 для продувки системы, после чего система подпитывается, из ресивера 16 инертным газом, Таким образом, при длительной работе энергоблока циркулирующее в системе масло освобождается от растворенного кнслорода и влаги, насыщается инертным газом, а потому становится термостабильным. Это позволяет повторно использовать масло. уже частично отработанное в тяжелонагруженных верхних узлах смазывания, без дополнительного охлаждения в нижележащих слабонагруженных узлах смазывания вспомогательного турбинного оборудования. Для этого закрывается клапан 23 на трубопроводе 22, и нижний узел 2 смазывания начинает питаться маслом, отработанным в верхнем узле 1 и прощедщим через деаэрирующее устройство 20 и фильтр 21. Избыток масла направляется по трубопроводу 9 непосредственно к деаэрирующему устройству 11 (адсорберу), куда поступает также масло, отработанное в узле 2. Через предохранительный клапан 12 сбрасываются в атмосферу излищки инертного газа при его случайной передозировке. Последовательное использование масла в нескольких узлах смазывания, его эффективная очистка от кислорода и других примесей позволяют упростить систему масло

| название | год | авторы | номер документа |

|---|---|---|---|

| Система централизованного маслоснабжения | 1978 |

|

SU748080A1 |

| СПОСОБ РАБОТЫ ТЕПЛОВОЙ ЭЛЕКТРИЧЕСКОЙ СТАНЦИИ | 2014 |

|

RU2560510C1 |

| СПОСОБ РАБОТЫ ТЕПЛОВОЙ ЭЛЕКТРИЧЕСКОЙ СТАНЦИИ | 2014 |

|

RU2570131C2 |

| СПОСОБ РАБОТЫ ТЕПЛОВОЙ ЭЛЕКТРИЧЕСКОЙ СТАНЦИИ | 2014 |

|

RU2560621C1 |

| СПОСОБ РАБОТЫ ТЕПЛОВОЙ ЭЛЕКТРИЧЕСКОЙ СТАНЦИИ | 2014 |

|

RU2560617C1 |

| СПОСОБ РАБОТЫ ТЕПЛОВОЙ ЭЛЕКТРИЧЕСКОЙ СТАНЦИИ | 2014 |

|

RU2560495C1 |

| СПОСОБ РАБОТЫ ТЕПЛОВОЙ ЭЛЕКТРИЧЕСКОЙ СТАНЦИИ | 2013 |

|

RU2559655C9 |

| СПОСОБ РАБОТЫ ТЕПЛОВОЙ ЭЛЕКТРИЧЕСКОЙ СТАНЦИИ | 2014 |

|

RU2560499C1 |

| СПОСОБ РАБОТЫ ТЕПЛОВОЙ ЭЛЕКТРИЧЕСКОЙ СТАНЦИИ | 2014 |

|

RU2560505C1 |

| СПОСОБ РАБОТЫ ТЕПЛОВОЙ ЭЛЕКТРИЧЕСКОЙ СТАНЦИИ | 2013 |

|

RU2569994C2 |

Авторы

Даты

1979-04-30—Публикация

1976-11-22—Подача