1

Изобретение относится к тенлообменникам € буферной зоной, позволяющей контролировать потерю герметичности одной из полостей.

Известны теплообменники, содержаш,ие теплообменные элементы типа «труба в трубе, внутренняя из которых выполнена двухстенной с образованием межстеночной буферной зоиы и с расположенным в последней тепловы1М мостом, два коллекторных блока, каждый из которы х состоит из трех, поярусно расположенных коллекторов, к которым соответственно подключены внутренние трубы, буферные зоны и внешяие трубы 1.

Недостатком известныиХ теплообменников является то, что в буферной зоне весь перепад давлений теплоносителя воспринимается внутренней стенкой, что приводит к необходимости увеличивать ее толщину, а следовательно, размеры и вес всего аппарата.

Целью изобретения является повышение прочностных характеристик и интенсификация теплообмена.

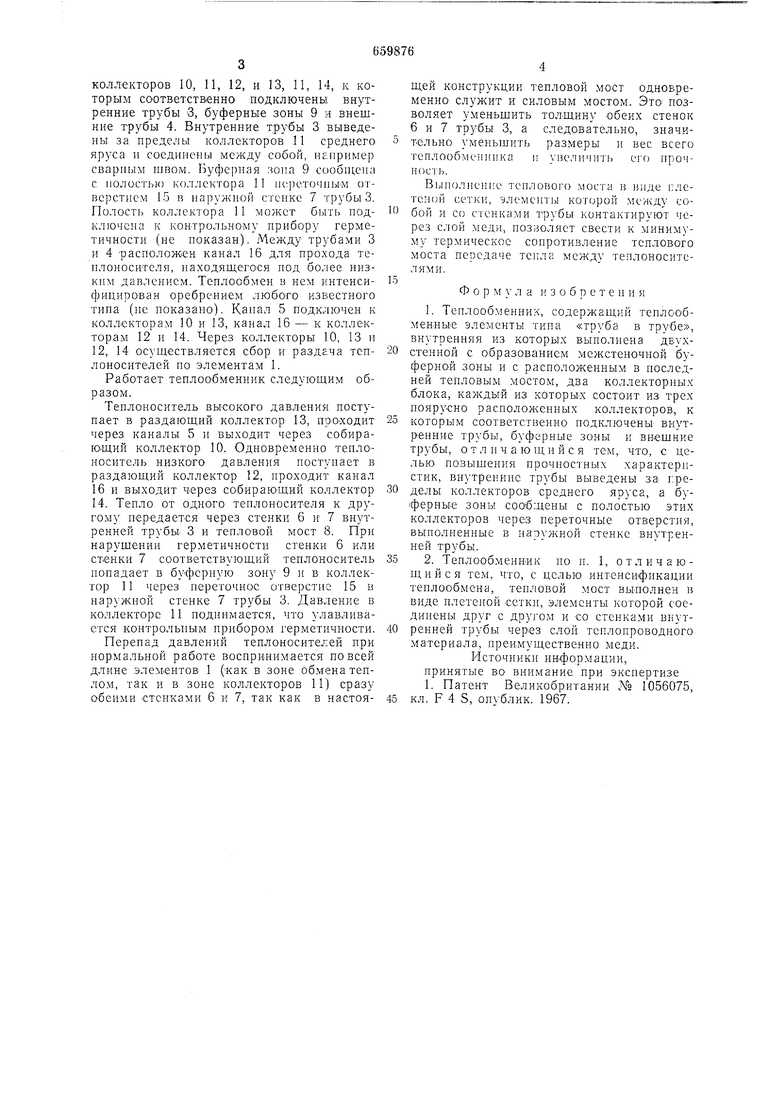

Это достигается тем, что внутренние трубы выведены за пределы коллекторов среднего яруса, а буферные зоны сообщены с полостью этих коллекторов через переточные отверстия, выполненные в наружной стенке внутренней трубы. Тепловой мост выполнен в виде плетеной сетки, элементы которой соединены друг с другом и со стенками внутренпсП трубы через слой теплопроводного матсркила, преимущественно меди.

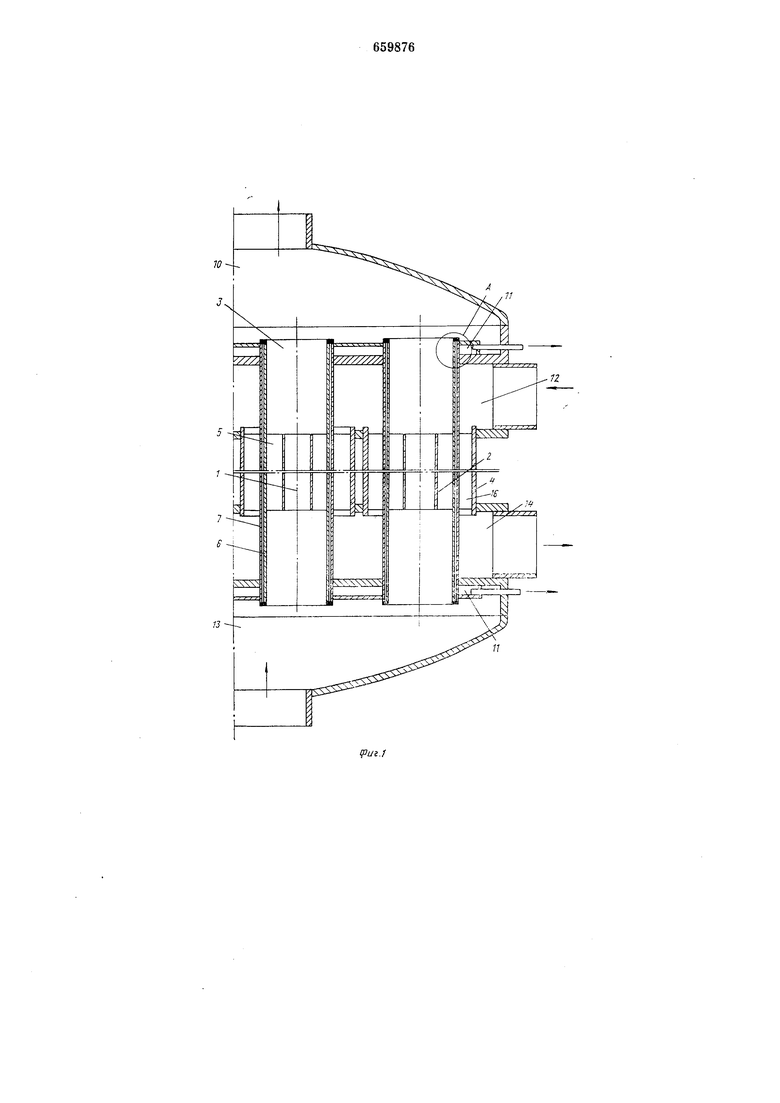

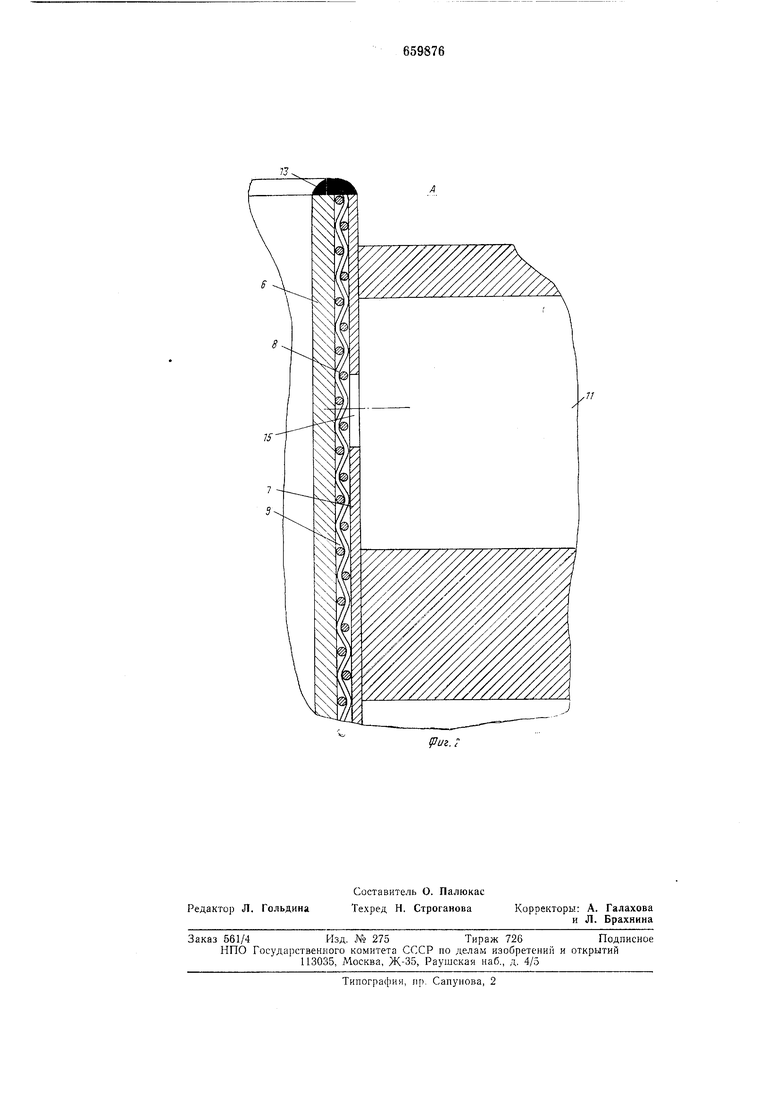

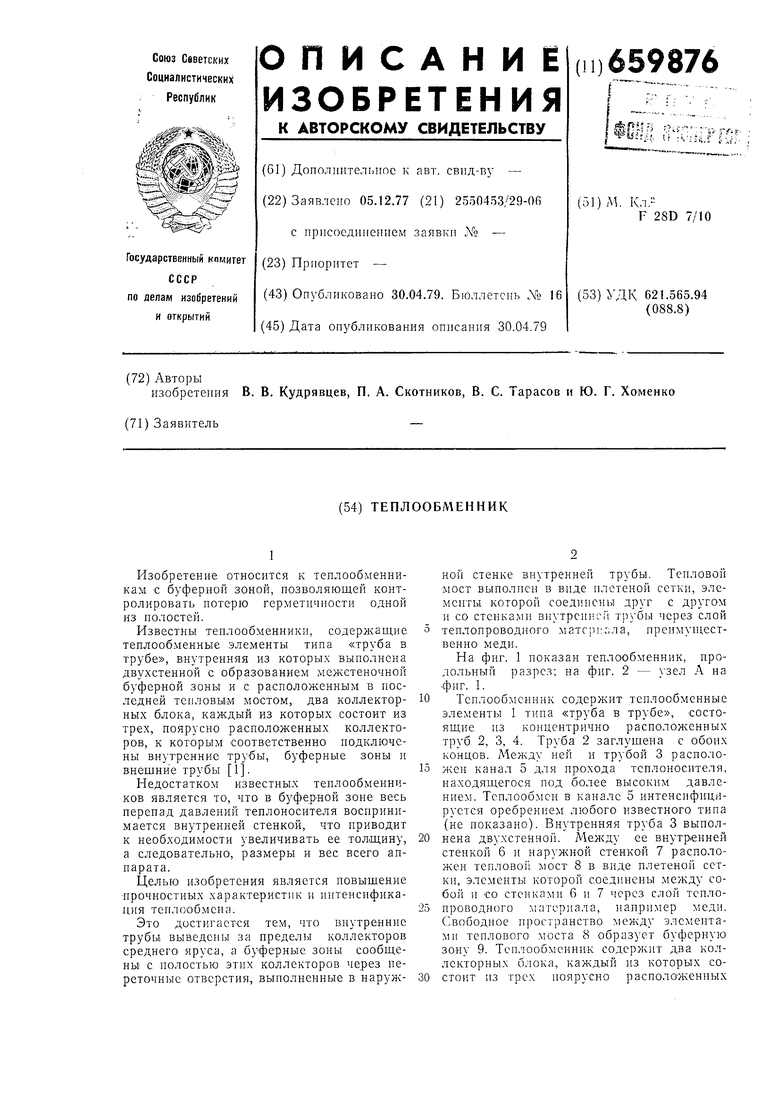

На фиг. 1 показан теплообменник, продольный разрез; на фиг. 2 - узел А на фиг. 1.

Теплообменник содержит теплообменные элементы 1 типа «труба в трубе, состоящие из концентрично расположенных труб 2, 3, 4. Труба 2 заглушена с обоих концов. Между ней и трубой 3 располоЛчен канал 5 для прохода теплоносителя, находящегося под более высоким давлением. Теплообмен в канале 5 интенсифицируется оребрением любого известного тииа (не показано). Внутренняя труба 3 выполнена двухстениой. Между ее внутренней стенкой 6 и наружной стенкой 7 расположен тепловой мост 8 в виде плетеной сетки, элементы которой соединены между собой и со стенками 6 и 7 через слой теилопроводного материала, например меди. Свободное пространство между элементами теплового моста 8 образует буферную зону 9. Теплообменник содержит два коллекторных блока, каждый из которых состоит из трех поярусио располол енных

коллекторов 10, 11, 12, и 13, 11, 14, к которым соответственно подключены внутренние трубы 3, буферны.е зоны 9 и внешние трубы 4. Внутренние трубы 3 выведены за пределы коллекторов 11 среднего яруса и соединены между собой, например сварным швом. Буферная зона 9 сообщена с полОСтыо коллектора И переточны-м отверстием 15 в наружной стенке 7 трубы 3. Полость коллектора 11 может быть подключена к кОНтрольному прибору герметичности (не показан). Между трубами 3 и 4 расположен канал 16 для прохода теплоносителя, находяш,егося под более низким давлением. Теплообмен в нем интенсифицирован оребрением любого известного типа («е показано). Канал 5 подключен к колл.екторам 10 и 13, канал 16 - к коллекторам 12 и 14. Через коллекторы 10, 13 и 12, 14 осуществляется сбор и раздача теплоносителей по элементам 1.

Ра-ботает теплообменник следующим образом.

Теплоноситель вЫСокого давления поступает в раздающий коллектор 13, проходит через каналы 5 и выходит через собирающий коллектор 10. Одновременно тенлоноситель низкого давления поступает в раздающий коллектор 12, проходит канал 16 и выходит через собирающий коллектор 14. Тепло от одного теплоносителя к другому передается через стенки 6 и 7 внутренней трубы 3 и тепловой мост 8. При нарушении герметичности стенки 6 или стенки 7 соответствующий теплоноситель попадает в буферную зону 9 и в коллектор 11 через переточное отверстие 15 в наружной стенке 7 трубы 3. Давление в коллекторе 11 поднимается, что улавливается контрольным прибором герметичности.

Перепад давлений теплоносителей при нормальной работе воспринимается по всей длине элементов 1 (как в зоне обмена теплом, так и в зоне коллекторов И) сразу обеимн стенками 6 и 7, так как в настоящей конструкции тепловой мост одновременно служит и силовым мостом. Это позволяет уменьшить толщину обеих стено к 6 и 7 трубы 3, а следовательно, значительно уменьшить размеры и вес всего теплообменника и увеличить его прочность.

Выполнение теплового моста в виде плетеной сетки, элементы- которой между собой и со стенками трубы контактируют через слой меди, нозволяет свести к минимум} термическое сопротивление теплового моста -передаче тепла между теплоносителями.

Формула изобретения

1. Теплообменник, содержащий теплообменные элементы типа «труба в трубе, внутренняя из которых выполнена двухстенной с образованием межстеночной буферной зоны и с расположенным в последней тепловым мостом, два коллекторных блока, каждый из которых состоит из трех поярусно расположенных коллекторов, к

которым соответственно подключены внутренние трубы, буферные зоны и внешние трубы, отличающийся тем, что, с целью повышения прочностных характеристик, в-нутренние трубы выведены за пределы коллекторов среднего яруса, а буферные зоны сообщены с полостью этих коллекторов через переточные отверстия, выполненные в наружной стенке внутренней трубы.

2. Теплообменник по п. 1, отличающийся тем, что, с целью интенсификации теплообмена, тепловой мост выполнен в виде плетеной сетки, элементы которой соединены друг с другом и со стенками внутренней трубы через слой теплопроводного материала, преи-муществеиио меди.

Источники информации, принятые во внимание при экспертизе 1. Патент Великобритании № 1056075,

кл. F 4 S, опублик. 1967.

Риг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Теплообменник | 1978 |

|

SU659877A1 |

| Теплообменник | 1978 |

|

SU779795A1 |

| ТЕПЛООБМЕННЫЙ АППАРАТ | 1999 |

|

RU2262054C2 |

| Теплообменный блок | 1978 |

|

SU817470A1 |

| Спиральный теплообменник | 1980 |

|

SU901795A1 |

| Способ испарительного охлаждения газов и теплообменник для его осуществления | 1979 |

|

SU787862A1 |

| НАГРЕВАТЕЛЬНАЯ ГОЛОВКА ДВИГАТЕЛЯ СТИРЛИНГА | 1992 |

|

RU2051288C1 |

| ВИХРЕВОЙ ТЕПЛООБМЕННЫЙ СЕПАРАТОР ДЛЯ ОЧИСТКИ ГАЗА ОТ ПАРОВ ПРИМЕСЕЙ | 2009 |

|

RU2396129C1 |

| ТЕПЛООБМЕННИК | 2007 |

|

RU2341750C1 |

| ТЕПЛООБМЕННИК | 2008 |

|

RU2382970C1 |

Авторы

Даты

1979-04-30—Публикация

1977-12-05—Подача