В современных установках по получению газообразного кислорода для целей теплообмена между поступающим воздухом и отходящими азотом и кислородом обычно вместо рекуператоров - теплообменных аппаратов непрерывного действия - применяются регенераторы - теплообменные аппараты периодического действия, одним из преимуществ которых является очистка воздуха от углекислоты и паров воды в самих аппаратах.

Принцип работы таких регенераторов заключается в том, что, когда через один из них пропускают воздух, предназначенный для разделения, через второй в обратном направлении подают азот или кислород. Через определенные промежутки времени направление потоков меняют. Углекислота и влага, высадившиеся на насадке регенератора при движении воздуха, удаляются при токе обратных газов. Степень удаления высадившейся углекислоты и влаги из регенераторов при прохождении обратных газов (азота или кислорода) зависит, главным образом, от разности температур между поступающим воздухом и обратными газами, а также от их давлений. При уменьшении указанной разности температур до определенных пределов регенераторы становятся абсолютно незамерзаемыми, т. е. вся выделившаяся на пасадке регенератора углекислота и влага полностью удаляются обратными газами.

Минимальная разность температур может быть достигнута иа холодном конце одного из регенераторов в том случае, если через этот регенератор подать такое количество воздуха, которое обеспечит его выход в состоянии сухого насыщенного пара. Так, например, при дав лениях поступающего воздуха около 5 ата и отходящих газов около 1,2 ата (при одинаковых количествах воздуха и обратных газов) и при условии, что воздух выходит из кислородных регенераторов в состоянии сухого насыщенного пара, выходящий из азотных регенераторов

№ 66178 2 -

воздух будет теплее поступающего азота примерно на 14°. Если же воздух в состоянии сухого насыщенного пара будет выходить из азогных регенераторов, то разность температур на холодном конце кислородных регенераторов достигнет величины 26°.

Авторами данного изобретения установлено, что полный унос углекислоты обратными газами (при указанных выще давлениях) обеспечивается при условии, что разность температур на холодных концах регенераторов около 6-7° и температура обратных газов, поступающих в регенераторы, 93°К (с изменением температуры обратных газов, поступающих в регенераторы, изменяется допустимая минимальная разность температур, обеспечивающая полный унос углекислоты). Таким образом, нри одинаковых потоках прямого и обратного газов, температурный напор на холодных концах регенераторов выше минимально допустимого, обеспечивающего незамерзаемость регенераторов.

Для предотвращения замерзаемости регенераторов при одинаковых потоках прямого и обратного газов, нли при меньщем количестве обратных газов, предлагается способ, отличающийся тем, что обратные газы предварительно подогревают, с целью уменьшения разности температур между ними и поступающим воздухом на холодном конце регенераторов.

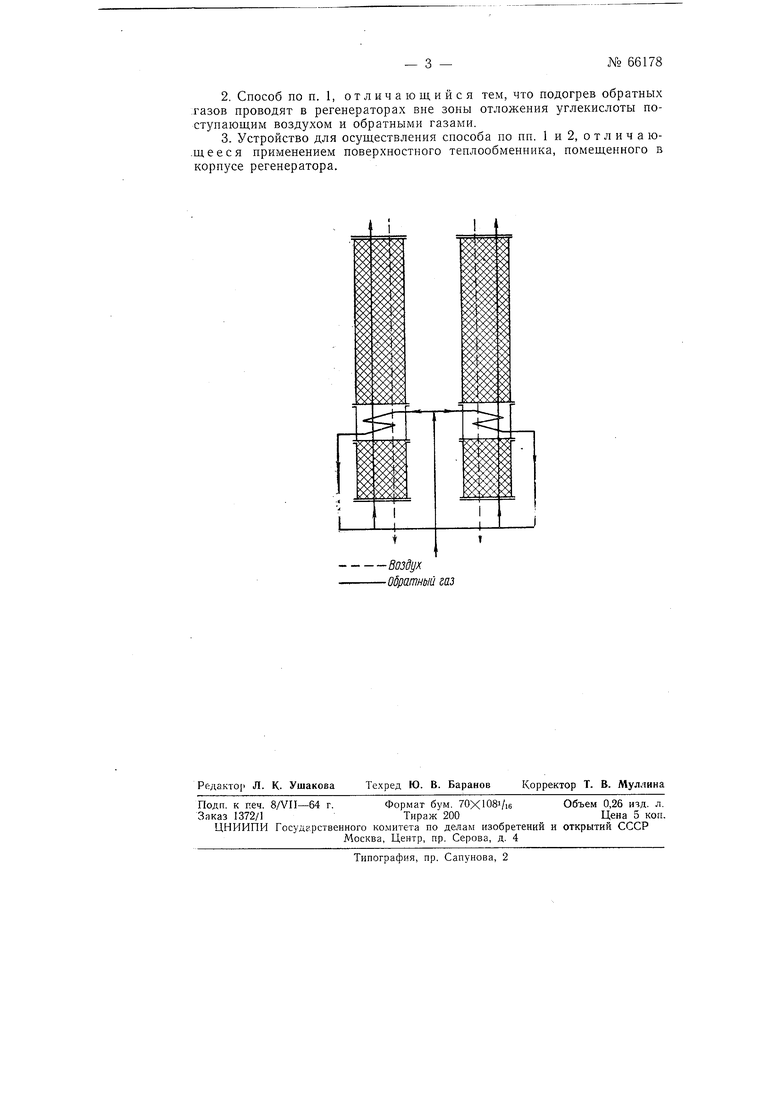

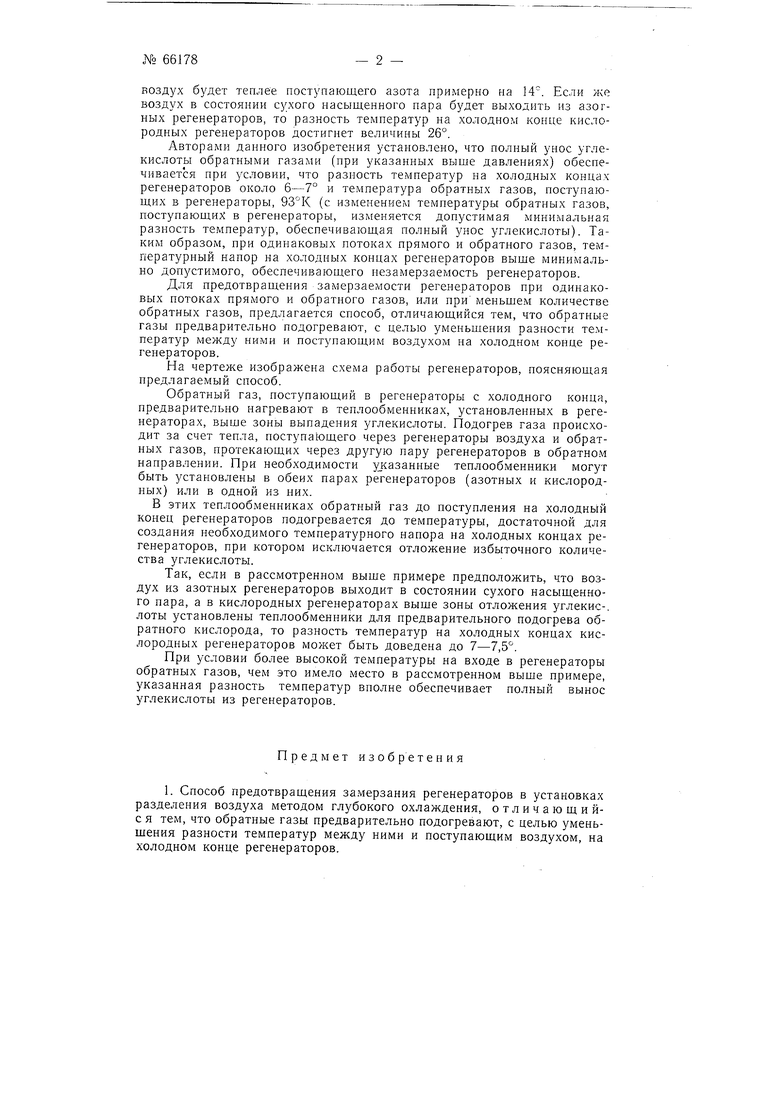

На чертеже изображена схема работы регенераторов, поясняющая предлагаемый способ.

Обратный газ, поступающий в регенераторы с холодного конца, предварительно нагревают в теплообменниках, установленных в регенераторах, выше зоны выпадения углекислоты. Подогрев газа происходит за счет тепла, поступающего через регенераторы воздуха и обратных газов, протекающих через другую пару регенераторов в обратно.м направлении. При необходимости у казанные теплообменники могут быть установлены в обеих парах регенераторов (азотных и кислородных) или в одной из них.

В этих теплообменниках обратный газ до поступления на холодный конец регенераторов подогревается до температуры, достаточной для создания необходимого температурного напора на холодных концах регенераторов, при котором исключается отложение избыточного количества углекислоты.

Так, если в рассмотренном выше примере предположить, что воздух из азотных регенераторов выходит в состоянии сухого насыщенного пара, а в кислородных регенераторах выше зоны отложения утлекис-. лоты установлены теплообменники для предварительного подогрева обратного кислорода, то разность температур на холодных концах кислородных регенераторов может быть доведена до 7-7,5°.

При условии более высокой температуры на входе в регенераторы обратных газов, чем это имело место в рассмотренном выше примере, указанная разность температур вполне обеспечивает полный вынос углекислоты из регенераторов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для получения газообразного кислорода | 1944 |

|

SU78818A1 |

| Способ получения кислорода из воздуха | 1939 |

|

SU58281A1 |

| Способ обеспечения незамерзаемости установок для получения кислорода в газообразном или жидком виде | 1948 |

|

SU85065A1 |

| Способ охлаждения воздуха | 1980 |

|

SU976236A1 |

| Установка для производства жидкого кислорода или жидкого азота низкого давления | 1958 |

|

SU116225A1 |

| Способ получения кислорода и азотоводородной смеси в одном агрегате | 1959 |

|

SU128877A1 |

| Воздухоразделительная установка | 1976 |

|

SU615339A1 |

| Способ низкотемпературной подготовки газа к разделению | 1985 |

|

SU1682736A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТА ПОД ДАВЛЕНИЕМ | 1992 |

|

RU2029204C1 |

| СПОСОБ РАБОТЫ ВОЗДУШНОЙ ХОЛОДИЛЬНОЙ МАШИНЫ | 1996 |

|

RU2119132C1 |

Пред мет изобретения

корпусе регенератора.

-Воздух -Обратный газ

Авторы

Даты

1946-01-01—Публикация

1945-03-07—Подача