(54) СПОСОБ ИЗГОТОВЛЕНИЯ ПРОКЛАДКИ ДЛЯ ДЕТАЛЕЙ ОДЕЖДЫ

3

винилсульфосоединения, например, дивинилсульфон, дивинилсульфоксид, сшивающе действующие органические галогенные соединения, галогенгидрины, дикабоновые кислоты.в свободной форме или в форме производных, дифункциональные или полифункциональиые «ониевые соединения (сульфонит, фосфонит и т. п.); пригодные для сшивания целлюлозы продукты реакции двух карбонильных соединений, например, кетонов с низкомолекулярными альдегидами, в особенности формальдегид, акролеин, глиоксаль.

Названные соединения в случае необходимости применяют вместе с реагентами, которые способствуют набуханию волокнистого материала, и/или известными продуктами, которые оказывают влияние на трение волокнистых компонентов и соответственно компонентов пряжи относительно ДР5 друга. В целом пригодны вещества, способствующие повышению межмолекулярной связи целлюлозы.

Целесообразно использовать катализаторы, ускоряющие образование мостиков посредством кислой или щелочной реакции отщепления радикалов. Хороший результат получается при кислом катализе, когда в качестве катализаторов берут соли металлов (цинковые или магниевые соли, такие, как хлориды, нитраты), способствующие в водном растворе- набуханию целлюлозы, которое соответствует индексу кручения пряжи в 0,1 М растворе, по меньшей мере 1 (установлено согласно Textile Research Journal, 1962, 32, с. 1041).

В аппретурную ванну могут быть добавлены также мягчители, былью или цветные краскообразующие пигменты, иоверхностно-активн 1е вещества, отбеливатели, вещества, придающие водоотталкивающие свойства, и грифаппретурные вещества.

В результате обработки с целью стабилизации размеров одновременно может быть уменьщена набухаемость целлюлозных волокон. Уменьшению смачиваемости способствуют органическое кремниевое соединение или воск. Путем снижения разбухаемости можно достичь того, что сшивающе действующий препарат остается прил;ипшим лишь к поверхности детали плоской формы, а не проникает в нее.

Изготовление раскроенных деталей происходит согласно известных методов, например, путем резания, штамповки с помощью обычных пресс-форм, лазерного луча или водяной струи. При этом работа может осуществляться в один слой или многослойно, т. е. за один раз могут разрезаться один или несколько слоев деталей плоской формы. Затем не полотно многократно наносят пленкообразующее вещество, имеющее при температуре обработки 20°С твердость по Шору от 50 до 100, а при температуре 100°С - от 40 до 80, и с

4

температурой плавления 180-200°С. При температуре обычной бытовой обработки раскроенные детали, покрытые пленкообразующим веществом, обратимо размягчаются, в результате чего значительно уменьшается механический износ, например, при стирке или чистке и при сушке в сушильном барабане. В качестве пленкообразующего вещества

могут быть использованы все макромолекулярные материалы, являющиеся пленкообразующими, пленки которых имеют названные выше числа твердости, предпочтительно акрилаты, виниловые соединения,

связанный полицинилацетат, форполимеры содержащих хлор мономеров, а также сополимеры названных выше компонентов. Нанесение пленкообразующих веществ может осуществляться всеми пригодными для

этого методами, например, путем разбрызгивания, с помощью ракли, иабивки по методу литьевого прессования. При разбрызгивании рисуики могут создаваться путем программирования сопл и/или путем закрывания не подлел ащих обработке поверхностей. Регулировка количества и связанное с этим усиление жесткости могут осуществляться путем регулирования устройства для нанесения покрытий за счет

различной конструкции и различного количества циклов нанесения покрытий.

Пленкообразующее вещество наносят иа деталь с одной или с двух сторон. При одностороннем нанесении пленкообразующего

вещества можно наносить на противоположную поверхность полотна слой для осуществления горячего прессования.

Количество наносимого пленкообразующего вещества определяют в зависимости

от применения раскроенной детали. Так, у прокладок воротника линия перелома и припуск шва могут оставаться без усиления жесткости, а кончики воротника путем нанесения большего количества покрытия

по сравнению с другими поверхностями можно укрепить и увеличить их жесткость.

Пример 1. Размерностабилизирующее аппретирование.

Пропитывают целлюлозн)ю ткань на плюсовке (эффект отжима 80%) следующими составами, г:

а)Диметилолэтиленмочевина (50%-ная))45

MgCb-eHsO5

Сапамин.А25

б)Диметилолдиоксиэтиленмочевина (50%-ная)60 гп(МОз)28

Авиван30

в)Диметилолпропиленмочевина (50%-ная)75

MgCb-BHsO8

Полиэтиленовая дисперсия 35 Пропитанную ткань сушат при 150°С.

Пример 2. Состав, содержащий, г: Сольвитозе HDF (20%-ная)430

Кульминал С 1525 К 5000

(2%-ная)340

Элотекс агуадур140

Антимоус Н20,

который существует без дополнительного добавления воды в качестве водной пасты, методом печати сетчатыми шаблонами согласно рисунка наносят на раскроенную часть хлопчатобумажной ткани, подвергнутой размерностабилизирующей обработке аналогично примеру 1. Раскроенная часть имеет форму вкладыша воротника. На припуск шва и линию перелома состав не наносится. Количество наносимого мокрого слоя составляет от 2,5 до 3 г на раскроенную часть. После нанесения покрытия раскроенные части сушат 2 мин при.150°С.

После десяти стирок с кипячением уменьшение жесткости составляет около 12%.

На плоскость раскроенной детали, другую плоскость которой предварительно покрывают пригодным для горячего тиснения слоем, наносят указанный выше состав по методу печати сетчатыми шаблонами и сушат 2 мин ири 120°С.

Полученные таким образом раскроенные части путем прессования при 150°С в течение 15 с склеивают с другим слоем ткани.

Пример 3. Аналогично примеру 2 раскроенные части пропитывают следующим составом, г:

Сольвитозе HDF (20%-ная)430

Стабиформ 691140

Кульминал С 1525 К 5000

(2%-ная)340

Антимаус Н20

После десяти стирок с кипячением уменьшение л есткости составляет около 10%.

Пример 4. Аналогично примеру 2 раскроенные части пропитываютследующим составом, г:

Сольвитозе HDF (20%-ная)430

Плестол М 600140 Кульминал С 1525 К 5000

(2%-ный)340

Антима с Н20

После десяти стирок с кипячением уменьшение жесткости составляет около 13%.

Пример 5. Аналогично примеру 2 раскроенные части пропитывают следующим составом, г:

Лутофан 1000 D500

Коллакрал Y (30%-ный)500

После пяти стирок с кипячением уменьшение жесткости составляет около 23%.

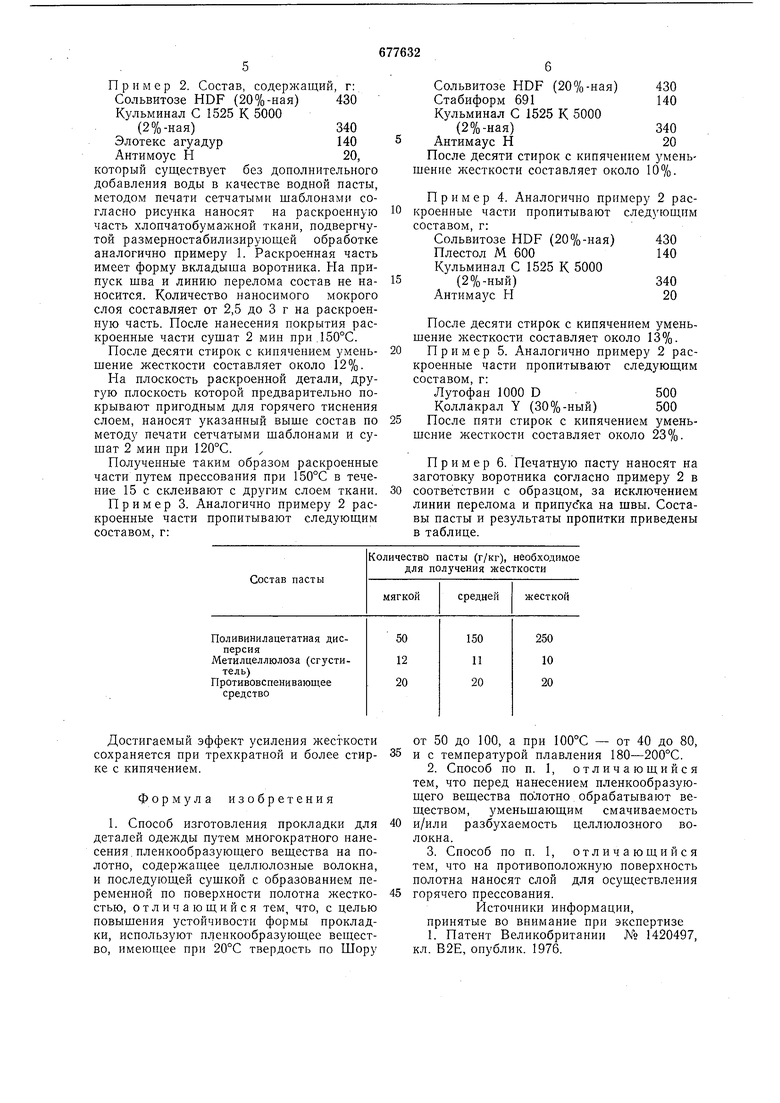

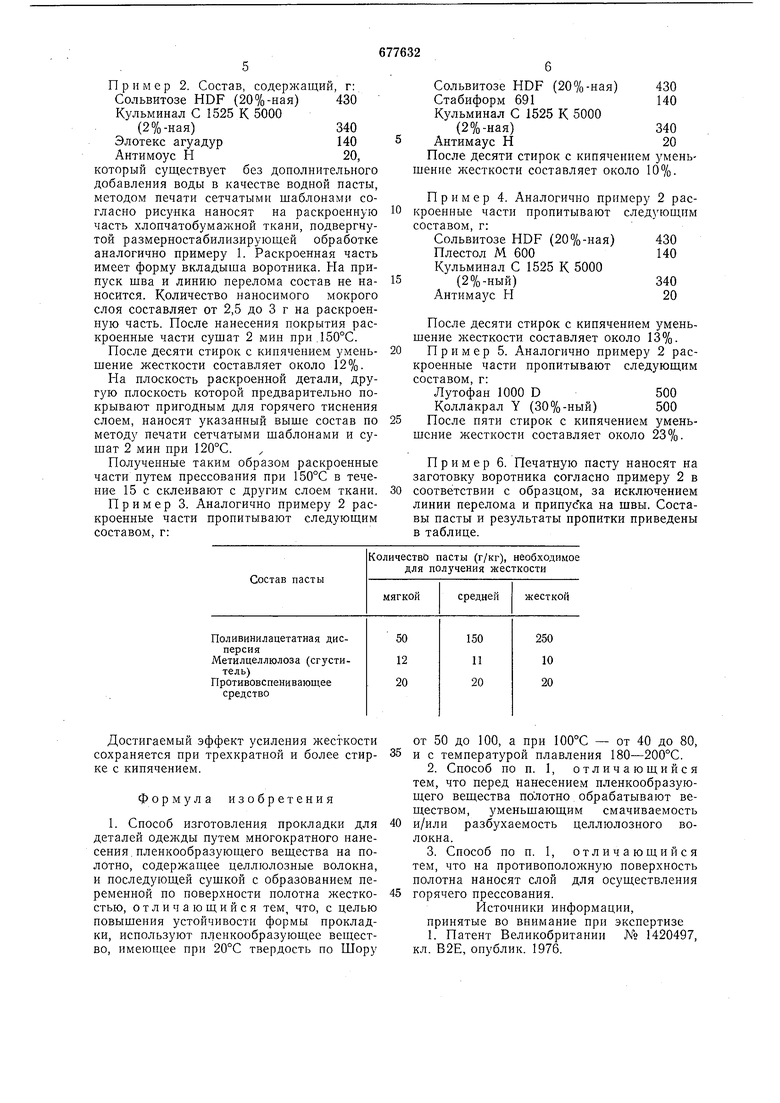

Пример 6. Печатную пасту наносят на заготовку воротника согласно примеру 2 в соответствии с образцом, за исключением линии перелома и припуска на швы. Составы пасты и результаты пропитки приведены в таблице.

Авторы

Даты

1979-07-30—Публикация

1977-02-18—Подача