(54) ДАТЧИК ТЕМПЕРАТУРЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления индукционнымНАгРЕВОМ | 1979 |

|

SU804290A1 |

| Устройство для измерения темрературы поверхности изделия при сварке | 1986 |

|

SU1386475A1 |

| Устройство для калибровки высокотемпературных термопар. | 2019 |

|

RU2720819C1 |

| ПИРОМЕТР | 2001 |

|

RU2225600C2 |

| Фотоэлектрический пирометр | 1976 |

|

SU744249A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ ИЗДЕЛИЯ | 1992 |

|

RU2011163C1 |

| СПОСОБ ИЗМЕРЕНИЯ ЯРКОСТНОЙ ТЕМПЕРАТУРЫ И ПИРОМЕТРИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2737606C1 |

| ЦИФРОВОЙ ЭНЕРГЕТИЧЕСКИЙ ПИРОМЕТР | 1996 |

|

RU2125251C1 |

| ПИРОМЕТР | 2010 |

|

RU2437068C1 |

| УСТАНОВКА ДЛЯ ТЕСТИРОВАНИЯ ЧИПОВ КАСКАДНЫХ ФОТОПРЕОБРАЗОВАТЕЛЕЙ НА ОСНОВЕ СОЕДИНЕНИЙ Al-Ga-In-As-P | 2009 |

|

RU2391648C1 |

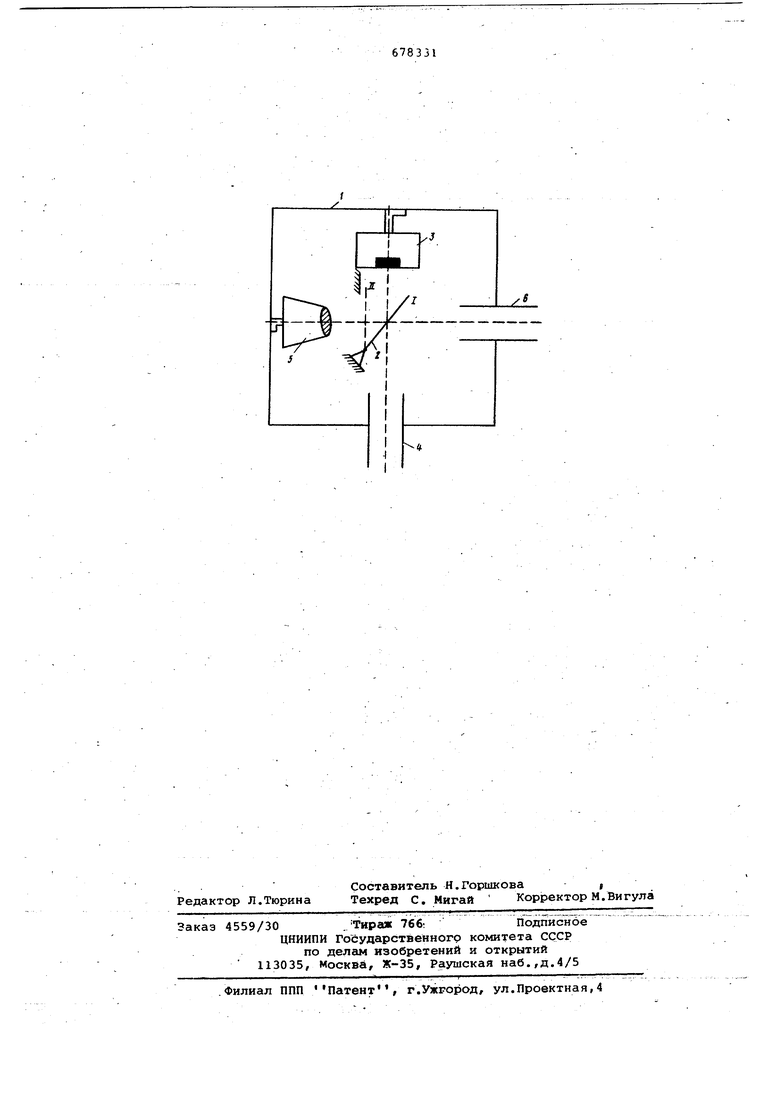

Изобретение относится к бесконтактным системам измерения температуры при высокочастотной стыковой сварке и может быть использовано в любых отраслях народного хозяйства , в частности в атомном Мс1шиностроении и котлостроении, при автоматизации процессов индукционной пайки, сварки и термообработки. В основе измерения температуры в этих устройствах лежит автоматичес кий метод сравнения яркости объекта с яркостью нити эталонной пирометрической лампы. Существует несколько типов бесконтактных прирометрических датчиков, например, яркостный фотоэлектрический пирометр {. Пирометры содержат фотодиод, систему фокусирующих линз, эталонную ламп, модуляционное устройство, усилитель сравнения и измерительную систему. Однако модулирующее устройство, выполненное в виде вибрато|)а, питаемого переменным током, сложно в изготовлении. Кроме того, недостатком описанных устройство является то, ч быстродействие датчика с учетом схе дааифрации электрических сигналов составляет несколько периодовсети, т.е. десятые доли секунды. При кон тактном высокочастотном индукционном нагреве,, где скорость достигает 1000 град/с, такая инерционность датчика не позволяет вести эффективное автоматическое управление термическим циклом. Наиболее близким к изобретению по технической сущности и достигаемому результату является датчик температуры, содержащий размещенные в корпусе фотоэлектрический преобразователь, эталонный источник излучения,модулятор и ограничитель зоны визирования 2 .Фотопреобразователь укреплен на подвижном кронштейне, связанном С элементом модуляции в виде электромагнита. В исходном состоянии фотопреобразователь расположен на одной оси с источником излучения. В рабочем положении фотопреобразоваг тель расположен на одной оси с огра ничителем поля визирования. В ис одном состоянии производится калибров-, ка датчика. При включении нагрева фотопреобразователь с помощью электромагнита ориентируется в сторону ограничителя поля визирования.В процессе калибровки выходной сигнал датчика фиксируется аналоговым устройством памяти. При нагреве производится сравнение запомненного и текущегЪ эначений -сигналов, В результате поверхностная температура изделий стабилизируется на уровне, определен ном током лампы накаливания. Однако наличие шарнирных рычагов, связывающих электромагнит с фот 5преобразователем снижает надежность работы датчика, а также увеличивает его габариты. Кроме того, в датчике не предусмотрено охлаждение, хотя он рас-полагается на сварочном индукторе в непосредственной близости от нагрева емых изделий, Целью изобретения является повышение надежности работы датчика. Поставленная цель достигается тем, что модулятор выполнен в виде зеркала, укрепленного с возможностью поворота, и установленного между фотоэлектрическим преобразователем и огр ничителем зоны визирования по одной оси и между эталонным источником излучения и введенным штуцером для подачи защитного газа - по другой оси, расположенной ортогонально первой, причем 1дентр зеркала совпадает с точ кой пересечения вышеуказанных осей. На чертеже показан датчик темпера туры. Он содержит корпус 1, в котором шарнир но укреплен элемент модуляции в виде зеркала 2.Зеркало установлено так,что его центр находится на пересечении двух взаимоперпендикулярных осей, на одной из которых расположены фотоэлектрический преобразователь 3 и ограничитель 4 зоны, визирования а на другой оси расположены источник эталонного излучения 5 и штуцер 6 для подачи защитного газа. До качала цикла сварки производят калибровку фотоэлектрического, преобразователя 3. При этом поворотное зеркало 2 находится, в положении Г, и световрй поток от источника эталон ного излучения 5, отражаясь от зерка попадает на фоточувствительный ; преобразователь, выходной сигнал кот.орого фиксируется, аналоговым устрой ством памяти(на чертеже не показано Поску ысу стыко.вая сварка с нагревом токами высокой частоты, а также высокотемпературная высокочастотная пайка производятся в защитной атмосфере, во время начала цикла на рева изделий защитный газ поступает через штуцер 6 в полость датчика. При этом поворотное зеркало под действием напора газа переходит из положения I в положение II. Калибровка прекаращается. Защитный газ через ограничитель 4 зоны визирования поступает в область нагрева изделия. Па фотопреобразователь попадает световой поток через ограничитель зоны визирования. Производится сравнение запомненного и текущего значений сигналов. В результате поверхностная температура изделий стабилиз; руется на уровне, определяемом током источника эталонного излучения. Проходя через полость датчика, защитный газ охлаждает его, что повышает надежность его работы в условиях высокотемпературных процессов. Таким образом, предложенный датчик имеет более высокую надежность работы за счет простой системы калибровки и модуляции, а также меньшие габариты. Кроме того, защитный газ, проходя через ограничитель .зоны визирования, обеспечивает его . очистку от напыления. Формула изобретения Датчик температуры, содержащий размешенные в корпусе фотоэлектрический преобразователь, эталонный источник излучения, модулятор, и ограничитель зоны визирования, отличающийся тем, что, с целью повышения надежности работы датчика, модулятор выполнен в виде зеркала, укрепленного с возможностью поворота и установленного между фотоэлектрическим преобразователем и ограничителем зоны визирования по одной оси и между эталонным источником излучения и введенным штуцером для подачи защитного газа - по другой оси, расположенной ортогонально первой, причем центр зеркала совпадает с точкой пересечения вышеуказанных осей. , Источники информации, принятые во внимание при экспертизе 1. Геращенко О.А. и Федоров В.Г. Тепловые и температурные измерения, Киев, Наукова думка , 1965, с . 171.. .2. Калашников В.Г., Барихина Н.А. И Петунин Ю.А. Датчик температуры. НИИИНФОР1теЯЖМА1т1 № 10-76-15.

Авторы

Даты

1979-08-05—Публикация

1977-09-26—Подача