Предлагаемое уплотнение относится к типу гидравлических уплотнений, в которых уплотнение рабочей газовой среды достигается при помощи дросселирования жидкости, которая пропускается через ряд зазоров, последовательно расположенных между вращающимися и невращающимися уплотняющими дисками.

Уплотняющие диски расположены таким образом, что перепад давления в зазорах между ними и центробежная сила направлены взаимопротивоположно. Уплотнение достигается за счет трения жидкости и центробежной силы. Величина зазора между вращающимися и невращающимися уплотняющими дисками регулируется автоматически, в зависимости от давления и количества уплотняющей жидкости.

Согласно изобретению, для регулирования зазора между поворотными и неповоротными дисками (кольцами) применено упругое средство (пружина, сжатая среда и т.п.), оказывающей регулируемое осевое давление на неповоротные кольца.

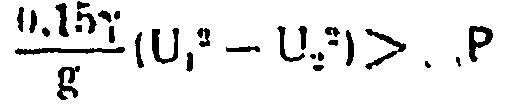

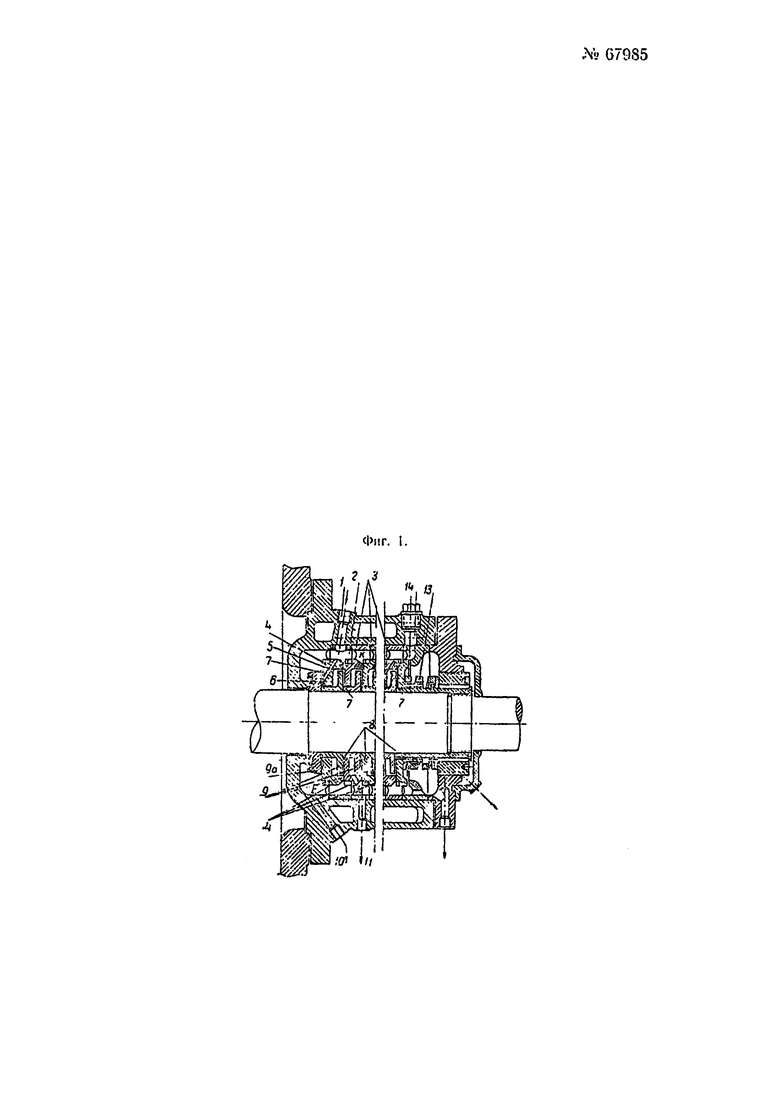

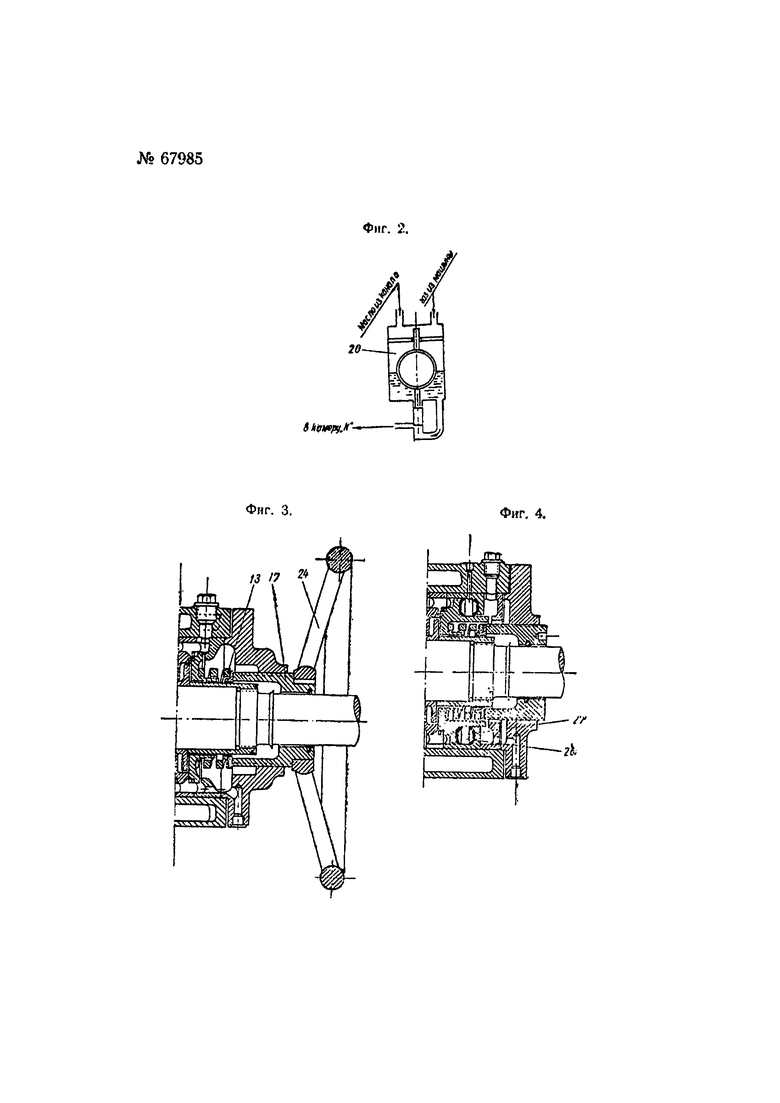

Конструктивное выполнение предлагаемого устройства показано на чертеже, где фиг. 1 изображает продольный разрез уплотнения; фиг. 2 - схему поплавкового регулятора; фиг. 3 - видоизменение уплотнения, применяемое при налипни большой разности пускового и рабочего давления уплотняемой среды; фиг. 4 - видоизменение уплотнения на фиг. 3; фиг. 5 - уплотнение для высокого давления; фиг. 5а - разрез но линии АА фиг. 5; фиг. 6 - уплотнение для низкого давления; фиг. 7 - уплотнение для низкого давления без масляного насоса; фиг. 8 - вид в плане и частичный разрез одного диска (кольца): фиг. 9 - видоизменение левой части уплотнения по фиг. 5.

На фиг. 1 изображено уплотнение для вращающегося вала, например, воздуходувки. На валу жестко насажен ряд дисков 9 и 9а, которое вращаются вместе с валом. В корпусе уплотняющего устройства, на гибких дисковых мембранах 3 закреплен ряд невращающихся, но подвижных вдоль оси дисков 4. Мембраны 3 в зависимости от давления уплотняемой среды и действующих на них усилии могут быть металлическими или кожаными.

Благодаря своему эластичному закреплению весь набор невращающихся дисков 4 может производить в определенных пределах возвратно-поступательное движение в осевом направлении. Положение равновесия и каждый момент времени устанавливается под действием сил давления газа в камере Е и масла в канавке 6, в зазорах 7, с одной стороны, и под действием силы пружины 13, - с другой стороны. Уплотняющая жидкость (масло), под давлением, немного большим давления уплотняемой среды, подается через канал 1 в камеру 2, откуда через каналы 5 попадает в канавку 6. Небольшая часть масла под влиянием разности давления газа в камере Е и масла в канавке 6, а также под влиянием центробежной силы, попадает и камеру Е. Остальное мает потечет к центру откуда, пройдя через зазор 8, попадает в зазор между следующей парой дисков 9 и 4. Количество уплотняющих пар выбирается в зависимости от давления газовой среды. Масло, попавшее в камеру Е, отводится перед канал 10 в специальный бак, в котором поддерживается давление, равное давлению уплотняемой среды. Это масло может быть использовано в следующих уплотняющих элементах, для чего оно может быть направлено через канал 11 в камеру К и далее в зазор между второй или третьей парами уплотняющих элементов. При этом потеря давления масла на пути между каналом 10 и 11 должна равняться разности давления между камерой Е и камерой К. Это может бить достигнуто при помощи специального клапана или золотника с поплавковым регулятором, схема которого изображена на фиг. 2. Масло из канала 10 поступает в сосуд 20, в котором давление равно давлению в камере К.

Зазор межу дисками 4 и 9 устанавливается автоматически в зависимости от количества масла, подаваемого в канал 1. Увеличение этого количества вызывает увеличение давления в канавке 6 и диски 4, отжимая пружину 13, отходят вправо, увеличивая зазоры между ними и дисками, 9а и наоборот. Величина зазоров может быть замерена через отверстие 14. Каждая из мембран 3 нагружена не суммарным перепадом давления  а только частичным напором, равным потере давления масла в одной уплотняющей паре. При остановке машины и прекращении подачи масла, пружина 13 плотно прижимает диски 4 к дискам 9 и этим самым плотно закрывает внутреннюю полость машины. При пуске машины диски 4 отжимаются давлением масла, поступающего в канавку 6 через капал 1.

а только частичным напором, равным потере давления масла в одной уплотняющей паре. При остановке машины и прекращении подачи масла, пружина 13 плотно прижимает диски 4 к дискам 9 и этим самым плотно закрывает внутреннюю полость машины. При пуске машины диски 4 отжимаются давлением масла, поступающего в канавку 6 через капал 1.

В случае, если давление в машине при пуске очень отличается от давления во время работы, правая часть уплотнения изображенного на рис. 1, может быть выполнена на рис. 3. Здесь на гайку 17 насажен штурвал 24, при помощи которого на ходу в зависимости от давления в камере Е может быть изменено натяжение пружины 13.

Уплотняющее, устройство может быть снабжено соответствующей шкалой, которая связывает угол поворота штурвала с показаниями манометра, включенного в камеру Е.

Устройство может быть выполнено как показано на фиг. 4. Здесь усилие пружины 13 не зависит от давления газа в камере Е. Это обеспечивается введением уравновешивающей камеры 26, которая уплотнена манжетами 27. В камеру 26 вводится масло из напорного бачка, в котором полость над уровнем масла сообщена с камерой Е.

Для случая высокого давления уплотняющее устройство может быть выполнено по фиг. 5. Здесь дисковые мембраны заменены введением уплотняющей полости 15. Масло подводится к канавке 6 и в камеру Е по дуговым пружинящим трубкам 28 и 12 (фиг. 5а), которые допускают некоторые осевые смещения системы дисков 4 и обеспечивают, таким образом, возможность автоматической регулировки величины зазоров. Разгрузка пружины 13 достигается введением уравновешивающей камеры 21.

Левая часть устройства, изображенного на фиг. 5, может быть выполнена по фиг. 9. Здесь для отделения внутренней полости машины от масляной камеры уплотнения, введено, кроме маслоотбойного диска 23, плавающее кольцо 22. Это кольцо сидит на валу с небольшим зазором. Оно не закреплено в радиальном направлении и может следовать за радиальными колебаниями вала. Благодаря введению этого кольца вся камера Е уплотняющего устройства может быть заполнена до определенного уровня маслом. Этот уровень определяется расположением отводящего канала (на чертеже не показан), который в этом случае выгодно поместить в верхней части камеры. Наличие масла в камере Е улучшает отвод тепла от трущихся деталей охлаждающей водой, которая циркулирует в камере X. Отвод тепла особо важен в случае высокого давления. Масло, проникающие из камеры Е в камеру Д, отбрасывается диском 23 к стенкам камеры и отводится по каналу 25.

Если машина предназначена для небольшого давления, предлагаемое устройство может быть выполнено по фиг. 6 с одной только парой дисков. Здесь камера 15 заменяет дисковые мембраны.

При небольших давлениях устройство может работать без специального масляного насоса, для чего оно должно быть выполнено по фиг. 7.

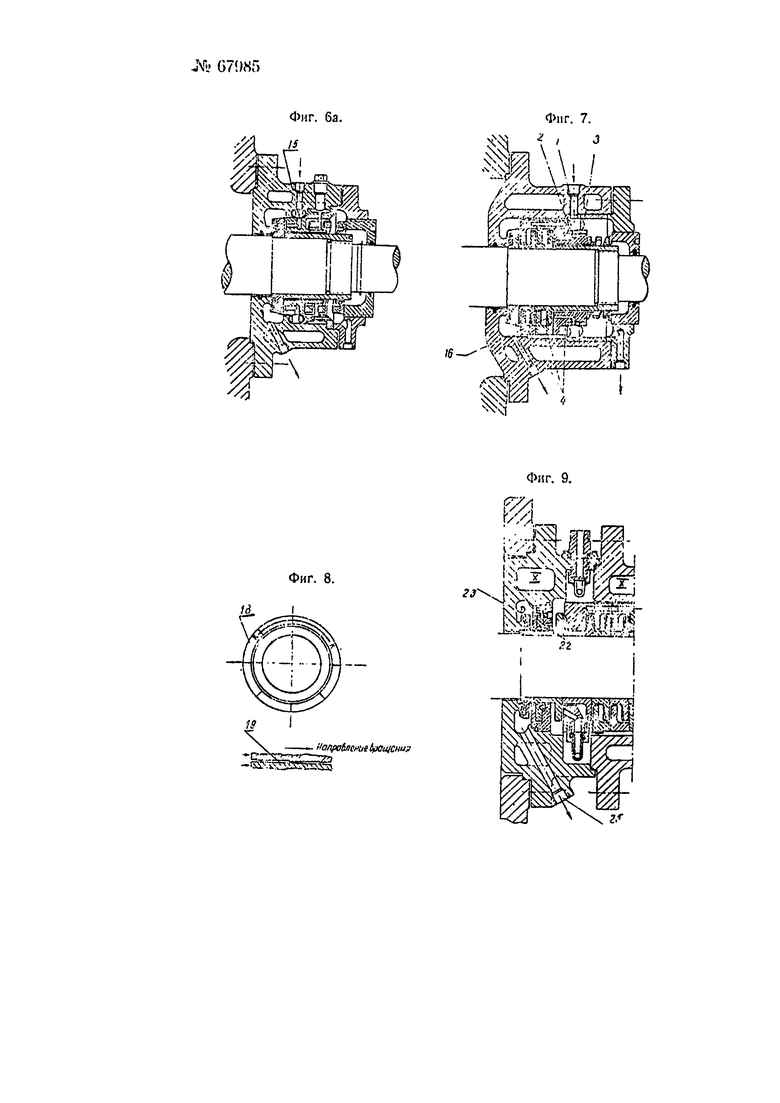

Масло подается в зазор между первой парой дисков со стороны низкого давления. Движение масла из области низкого давления в область более высокого обеспечивается за счет центробежной силы, развиваемой при вращении дисков. Засасывание масла будет обеспечено, если

где:

γ - уд. вес масла и кг/м3.

U1-U2 - окружная скорость на внешней или внутренней окружностях уплотняющих дисков в м/сек.

g - 9,81 м/сек2.

- перепад давления в зазоре в каждой паре дисков в кг/м2.

- перепад давления в зазоре в каждой паре дисков в кг/м2.

Автоматическое регулирование зазора достигается, как показано на фиг. 7, при помощи специально выполненного вращающегося диска (кольца) 10. Рабочая поверхность диска разделяется на два концентричных участка. На одном участке 18 сделан ряд заклинивающих срезов 19 (фиг. 8), вызывающих при вращении появление дополнительных осевых усилий, которые отжимают пружину 13 и отодвигают подвижные диски вправо. При остановке машины эти усилия исчезают и пружина плотно прижимает уплотняющие диски и герметически закрывает уплотнительный вал.

Во всех приведенных вариантах трущиеся поверхности невращающихся элементов должны быть залиты антифрикционным сплавом или какая-нибудь трущаяся деталь из каждой уплотняющей пары должна быть сделана из бронзы.

Выбор того или иного варианта и определение выгодного количества уплотняющих пар должны быть произведены в каждом конкретном случае на основе предварительного расчета отдельных элементов и подсчета мощности, которая теряется на трение дисков и потребляется насосом, подающим масло.

Предлагаемые устройства дают возможность расширить область применения турбомашин для сжатия и транспортирования газов высокого давлении. В первую очередь это устройство может быть применено в цепях замены дорогостоящих поршневых циркуляционных компрессоров на предприятиях по производству этанола и аммиака.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПЕРЕКАЧИВАНИЯ ТЕКУЧЕЙ СРЕДЫ | 2012 |

|

RU2597719C2 |

| ТОРЦОВОЕ УПЛОТНЕНИЕ | 2000 |

|

RU2180415C2 |

| ТАНДЕМНОЕ УПЛОТНЕНИЕ С АКТИВНЫМ ЭЛЕКТРОМАГНИТНЫМ РЕГУЛИРОВАНИЕМ ЗАЗОРОВ | 2008 |

|

RU2404389C2 |

| ТОРЦОВОЕ ГАЗОДИНАМИЧЕСКОЕ УПЛОТНЕНИЕ ОПОРЫ РОТОРА ТУРБОМАШИНЫ | 2015 |

|

RU2598966C1 |

| Защитное устройство | 1989 |

|

SU1710902A1 |

| ТОРЦОВОЕ ГАЗОДИНАМИЧЕСКОЕ УПЛОТНЕНИЕ ОПОРЫ РОТОРА ТУРБОМАШИНЫ | 2015 |

|

RU2595315C1 |

| ЗАТВОРНОЕ ТОРЦОВОЕ УПЛОТНЕНИЕ | 1999 |

|

RU2159374C2 |

| ТОРЦОВОЕ УПЛОТНЕНИЕ | 2001 |

|

RU2216669C2 |

| УПЛОТНЕНИЕ ТОРЦЕВОЕ | 2003 |

|

RU2249137C2 |

| Торцовое уплотнение | 1980 |

|

SU887852A1 |

1. Уплотнение для вращающегося вала, заключающие в себе систему колец, жестко смонтированных на валу, и систему невращающихся колец, укрепленных подвижно вдоль вала в расточке корпуса установки, отличающееся применением упругого средства, оказывающего регулируемое осевое давление на систему невращающихся колец 4, с целью регулирования зазора между последними и вращающимися кольцами 9.

2. Форма выполнения уплотнения по п. 1, отличающаяся тем, что в качестве упругого средства применена пружина 13, регулируемая посредством винта 17, или пружина и гидравлическая камера 26, заключающая в себе сжатую среду, находящуюся под регулируемым давлением.

Авторы

Даты

1947-03-31—Публикация

1940-05-25—Подача