1

Изобретение относится к оборудованию пищевой промышленности, а более конкретно к устройствам для концентрирования пищевых жидкостей, таких как молоко, пахта, сыворотка в молочной промыщленности; мясной бульон, плазма крови в мясной нромыщленности; желчь, ферментные растворы в медицинской промышленности; соки, кофе, чай, вино, пиво в пищевой промыщленности; а также для очистки сточных вод иищевых предприятий.

Известно устройство для концентрирования жидкостей, содержащее ротор для отделения кристаллов льда от маточного раствора и ножи для снятия кристаллов льда 1. Это устройство предназначено для концентрирования молока и имеет кроме одного ротора дополнительный ротор, три барабана для замораживания молока и дополнительные скребкн для отделения кристаллов льда, образующихся на поверхности охлаждаемых барабанов. Наличие этих узлов делает устройство сложным, громоздким и не обеспечивающим достаточно высокой производительности, поскольку оно предусматривает последовательное выполнение двух операций: сначала образования кристаллов льда на поверхности барабанов, а затем разделения

смеси кристаллов и маточного раствора в роторах.

Целью изобретения является увеличение производительности устройства.

Это достигается тем, что ротор выполнен в виде двух установленных с зазором дисков, в полости между которыми установлена неподвижно приемная воронка с расположенными внутри нее спиралевидными перегородками для хладагента, при этом поверхность верхнего диска ротора со стороны воронки имеет оребрение, а ножи для снятия кристаллов льда установлены по касательной к траектории движения частиц маточного раствора. Такое выполнение устройства предусматривает выполнение операции образования кристаллов льда и маточного раствора одновременно.

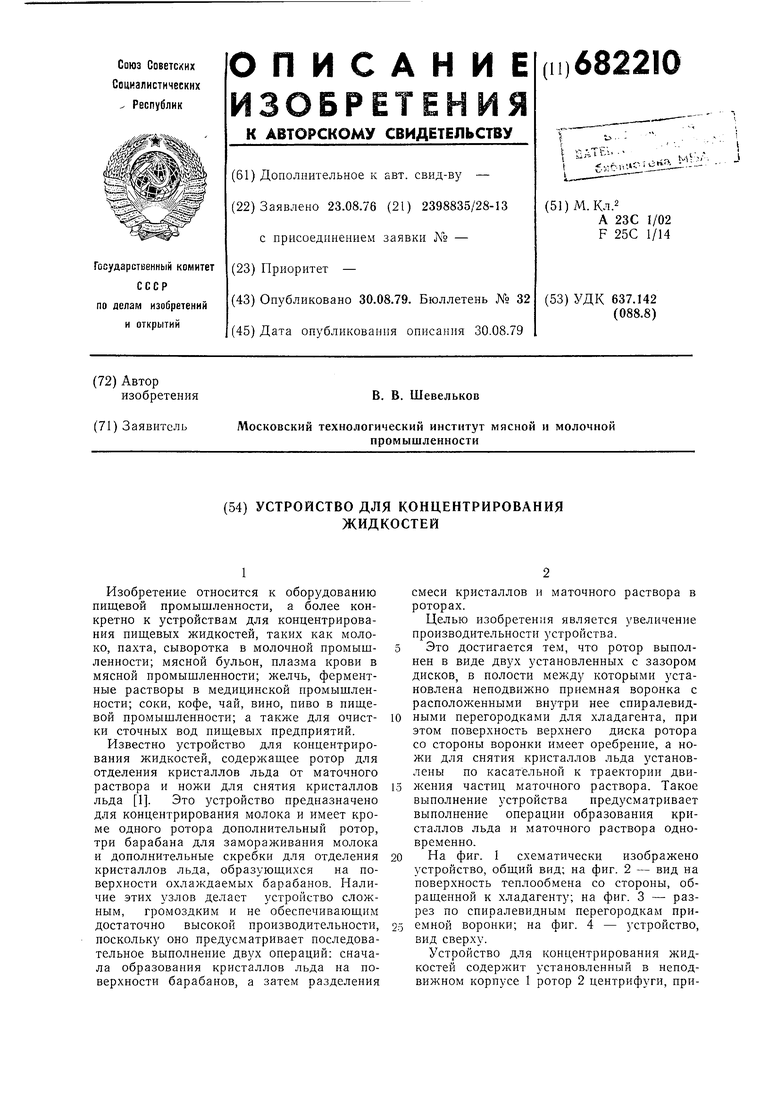

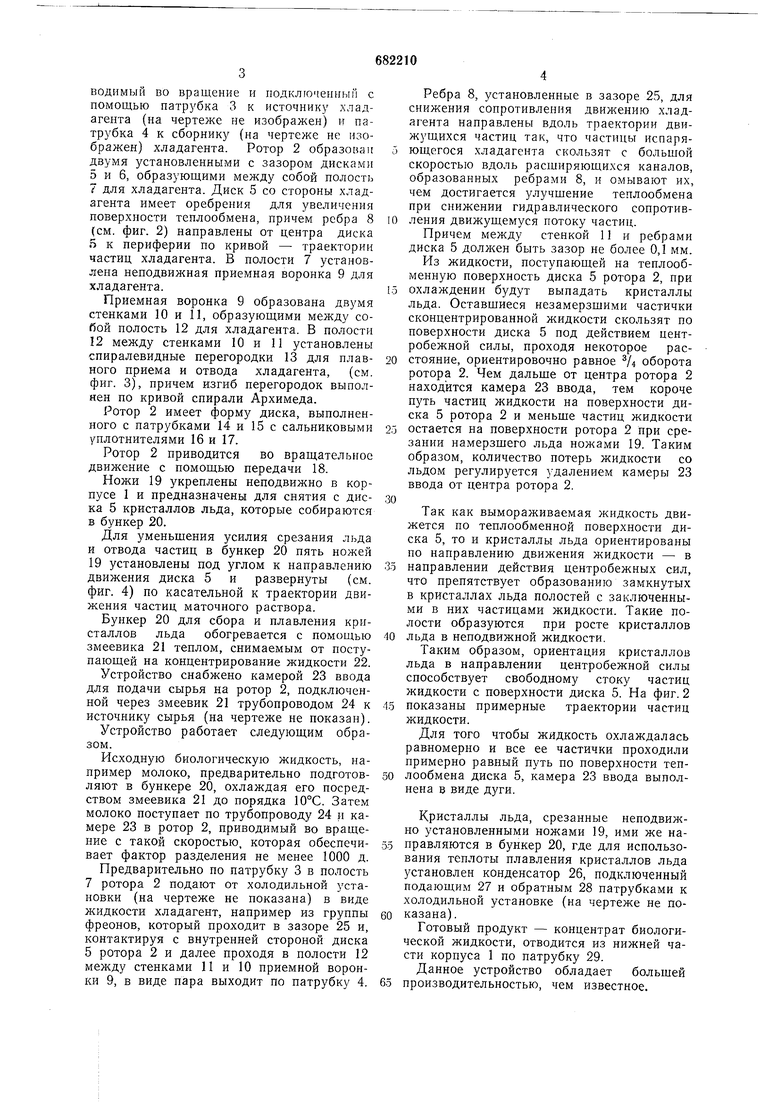

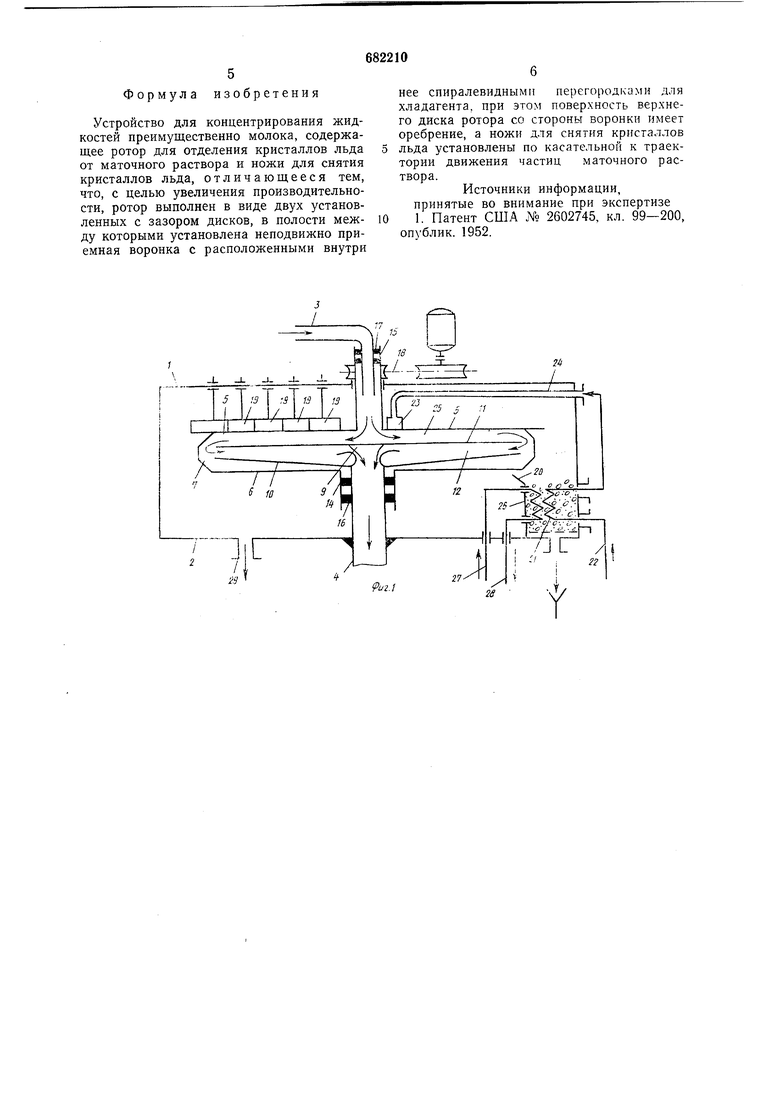

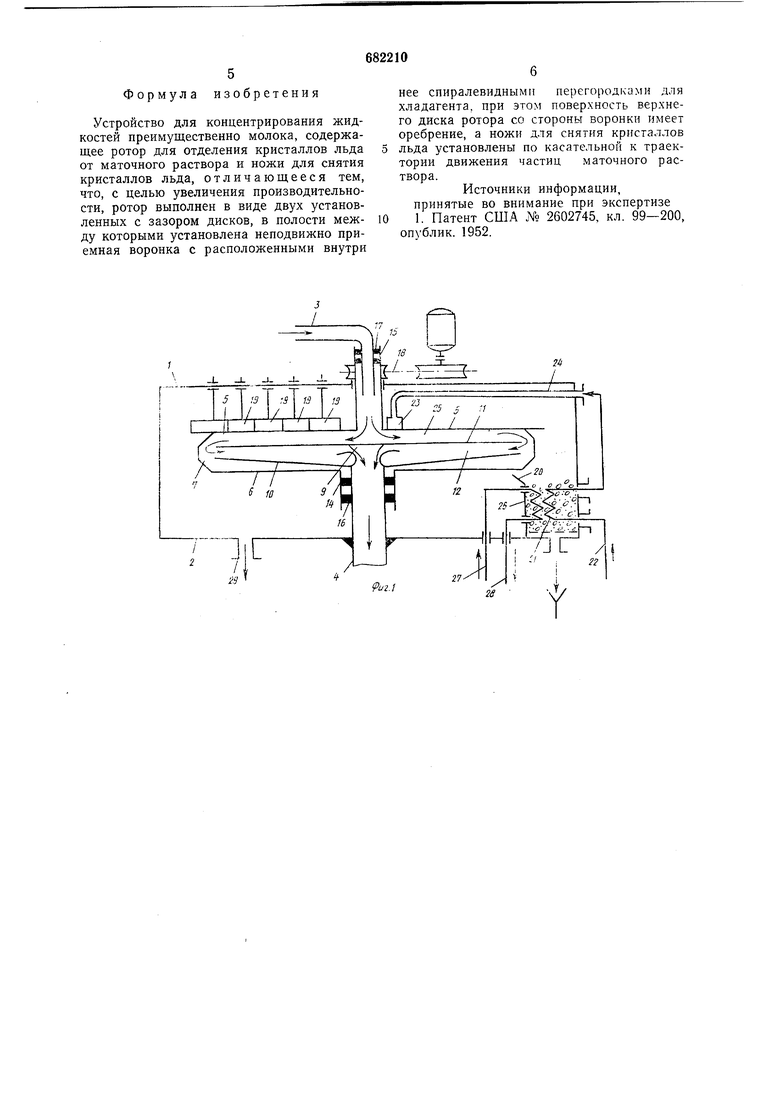

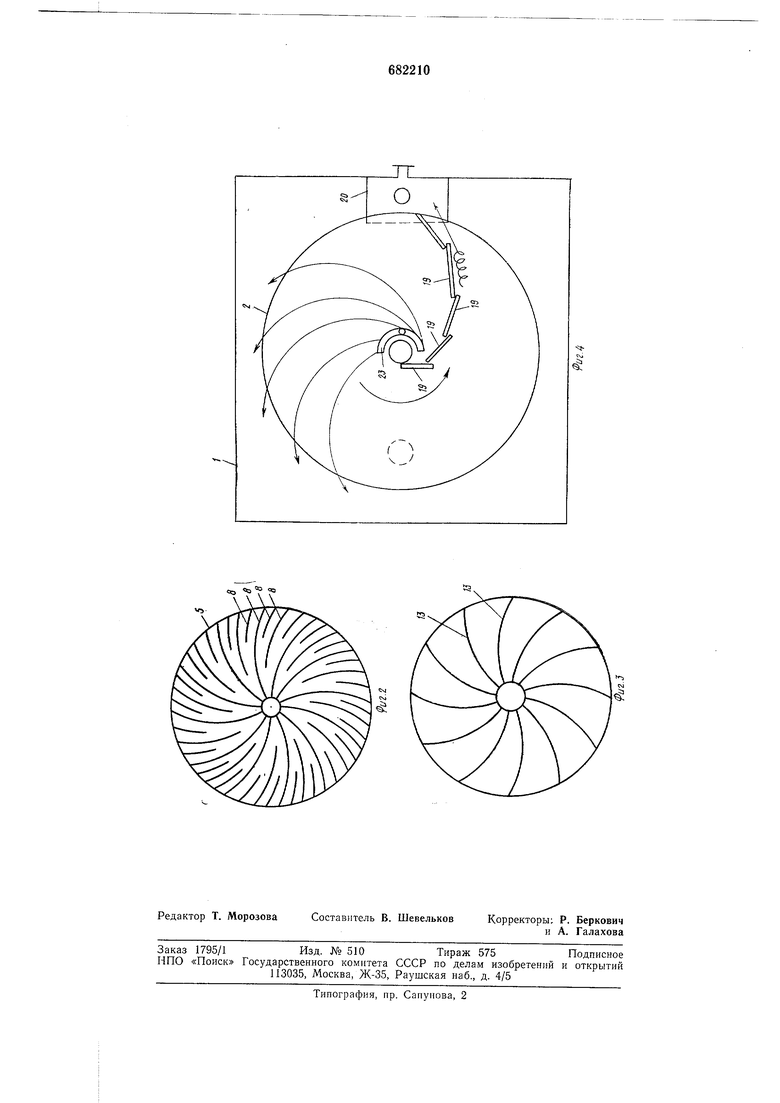

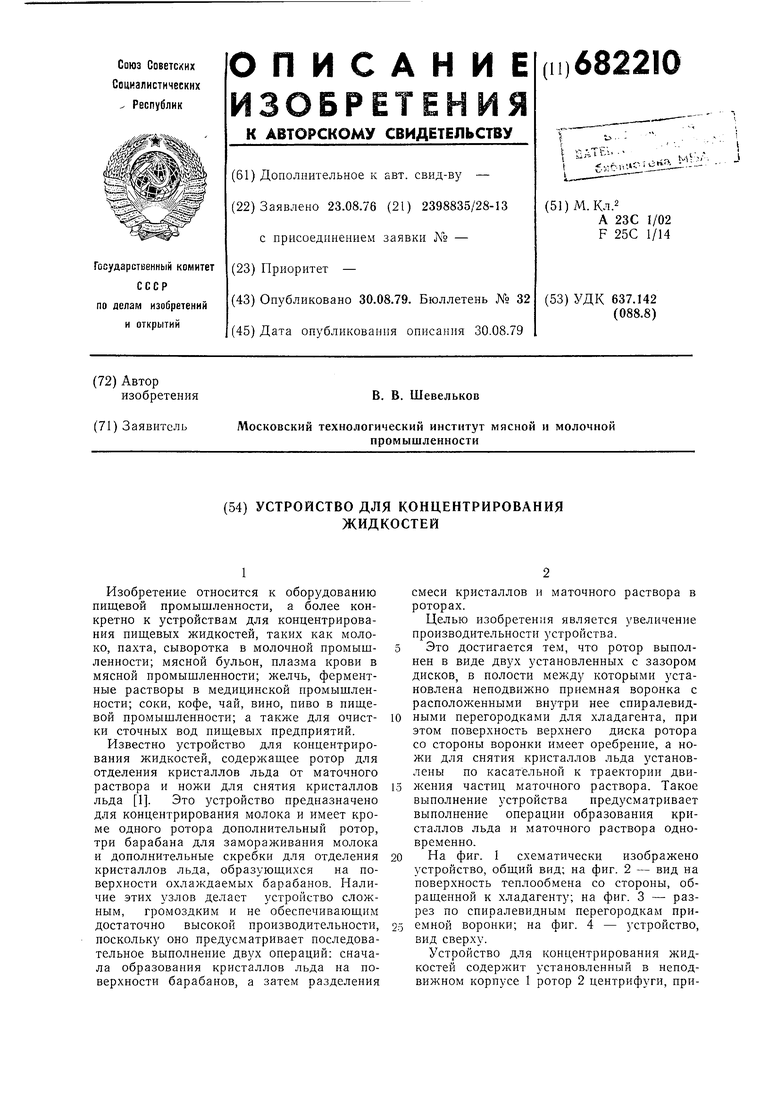

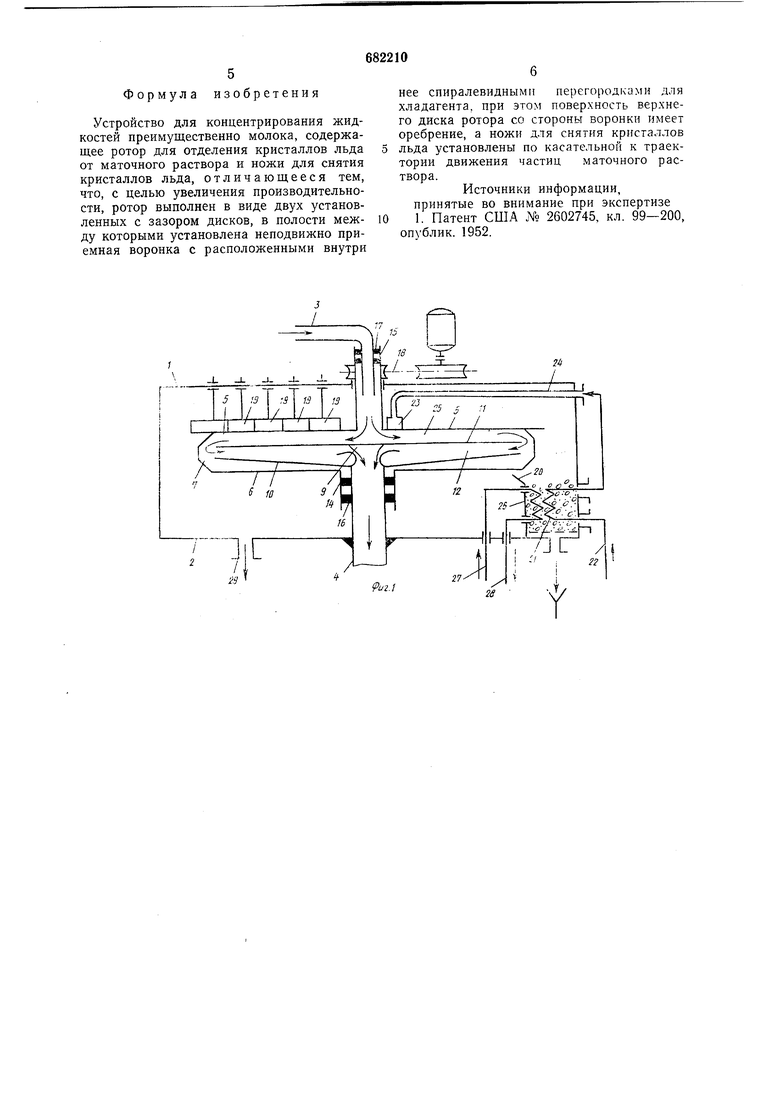

На фиг. I схематически изображено устройство, общий вид; на фиг. 2 - вид на поверхность теплообмена со стороны, обращенной к хладагенту; на фиг. 3 - разрез по спиралевидным перегородкам приемной воронки; на фиг. 4 - устройство, вид сверху.

Устройство для концентрирования жидкостей содержит установленный в неподвижном корпусе I ротор 2 центрифуги, приводимый во вращение и подключенный с помощью патрубка 3 к источнику хладагента (на чертеже не изображен) и патрубка 4 к сборнику (на чертеже не изображен) хладагента. Ротор 2 образован двумя установленными с зазором дисками 5 и 6, образующими между собой полость 7 для хладагента. Диск 5 со стороны хладагента имеет оребрения для увеличения поверхности теплообмена, причем ребра 8 (см. фиг. 2) направлены от центра диска 5 к периферии по кривой - траектории частиц хладагента. В полости 7 установлена неподвижная приемная воронка 9 для хладагента.

Приемная воронка 9 образована двумя стенками 10 и И, образующими между собой полость 12 для хладагента. В полости 12 между стенками 10 и И установлены спиралевидные перегородки 13 для плавного приема и отвода хладагента, (см. фиг. 3), причем изгиб перегородок выполнен по кривой спирали Архимеда.

Ротор 2 имеет форму диска, выполненного с патрубками 14 и 15 с сальниковыми уплотнителями 16 и 17.

Ротор 2 приводится во вращательное движение с помощью передачи 18.

Ножи 19 укреплены неподвижно в корпусе 1 и предназначены для снятия с диска 5 кристаллов льда, которые собираются в бункер 20.

Для уменьшения усилия срезания льда и отвода частиц в бункер 20 пять ножей 19 установлены под углом к направлению движения диска 5 и развернуты (см. фиг. 4) по касательной к траектории движения частиц маточного раствора.

Бункер 20 для сбора и плавления кристаллов льда обогревается с помощью змеевика 21 теплом, снимаемым от поступающей на концентрирование жидкости 22.

Устройство снабжено камерой 23 ввода для подачи сырья на ротор 2, подключенной через змеевик 21 трубопроводом 24 к источнику сырья (на чертеже не показан).

Устройство работает следующим образом.

Исходную биологическую жидкость, например молоко, предварительно подготовляют в бункере 20, охлаждая его посредством змеевика 21 до порядка 10°С. Затем молоко поступает по трубопроводу 24 и камере 23 в ротор 2, приводимый во вращение с такой скоростью, которая обеспечивает фактор разделения не менее 1000 д.

Предварительно по патрубку 3 в полость 7 ротора 2 подают от холодильной установки (на чертеже не показана) в виде жидкости хладагент, например из группы фреонов, который проходит в зазоре 25 и, контактируя с внутренней стороной диска 5 ротора 2 и далее проходя в полости 12 между стенками 11 и 10 приемной воронки 9, в виде пара выходит по патрубку 4.

Ребра 8, установленные в зазоре 25, для снижения сопротивления движению хладагента направлены вдоль траектории движущихся частиц так, что частицы испаряющегося хладагента скользят с большой скоростью вдоль расширяющихся каналов, образованных ребрами 8, и омывают их, чем достигается улучшение теплообмена при снижении гидравлического сопротивления движушемуся потоку частиц.

Причем между стенкой 11 и ребрами

диска 5 должен быть зазор не более 0,1 мм.

Из жидкости, поступающей на теплообменную поверхность диска 5 ротора 2, при

охлаждении будут выпадать кристаллы льда. Оставщиеся незамерзщими частички сконцентрированной жидкости скользят по поверхности диска 5 под действием центробежной силы, проходя некоторое расстояние, ориентировочно равное Д оборота ротора 2. Чем дальше от центра ротора 2 находится камера 23 ввода, тем короче путь частиц жидкости на поверхности диска 5 ротора 2 и меньше частиц жидкости

остается на поверхности ротора 2 при срезании намерзшего льда ножами 19. Таким образом, количество потерь жидкости со льдом регулируется удалением камеры 23 ввода от центра ротора 2.

Так как вымораживаемая жидкость движется по теплообменной поверхности диска 5, то и кристаллы льда ориентированы по направлению движения жидкости - в

направлении действия центробежных сил, что препятствует образованию замкнутых в кристаллах льда полостей с заключенными в иих частицами жидкости. Такие полости образуются при росте кристаллов

льда в неподвижной жидкости.

Таким образом, ориентация кристаллов льда в направлении центробежной силы способствует свободному стоку частиц жидкости с поверхности диска 5. На фиг. 2

показаны примерные траектории частиц жидкости.

Для того чтобы ЖИДКОСТЬ охлаждалась равномерно и все ее частички проходили примерно равный путь по поверхности теплообмена диска 5, камера 23 ввода выполнена в виде дуги.

Кристаллы льда, срезанные неподвижно установленными ножами 19, ими же направляются в бункер 20, где для использования теплоты плавления кристаллов льда установлен конденсатор 26, подключенный подающим 27 и обратным 28 патрубками к холодильной установке (на чертеже не показана).

Готовый продукт - концентрат биологической жидкости, отводится из нижней части корпуса 1 по патрубку 29.

Данное устройство обладает большей производительностью, чем известное.

Формула изобретения

Устройство для концентрирования жидкостей преимущественно молока, содержащее ротор для отделения кристаллов льда от маточного раствора и ножи для снятия кристаллов льда, отличающееся тем, что, с целью увеличения производительности, ротор выполнен в виде двух установленных с зазором дисков, в полости между которыми установлена неподвижно приемная воронка с расположенными внутри

нее спиралевидными перегородками для хладагента, при этом поверхность верхнего диска ротора со стороны воронки имеет оребрение, а ножи для снятия кристаллов

льда установлены по касательной к траектории движения частиц маточного раствора.

Источники информации, принятые во внимание при экспертизе

1. Патент США № 2602745, кл. 99-200, опублик. 1952.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для концентрирования жидкостей | 1981 |

|

SU988265A1 |

| Устройство для концентрации пищевой жидкости | 1983 |

|

SU1123727A1 |

| Устройство для концентрирования пищевых жидкостей | 1983 |

|

SU1105175A1 |

| КРИСТАЛЛИЗАТОР ДЛЯ КОНЦЕНТРИРОВАНИЯ ЖИДКОСТЕЙ | 2007 |

|

RU2344722C2 |

| Установка для концентрирования биологических растворов | 1975 |

|

SU552949A1 |

| Генератор чешуйчатого льда непрерывного действия | 1976 |

|

SU983402A1 |

| Устройство для концентрирования жидкостей | 1975 |

|

SU526393A1 |

| УСТРОЙСТВО ДЛЯ КРИОКОНЦЕНТРИРОВАНИЯ ЖИДКИХ И ПАСТООБРАЗНЫХ ПИЩЕВЫХ ПРОДУКТОВ | 1998 |

|

RU2131095C1 |

| Устройство для низкотемпературного охлаждения | 2017 |

|

RU2661363C1 |

| Реактор вытеснительного типа | 1988 |

|

SU1586772A1 |

...„ /г

3

W

j ° 45

Авторы

Даты

1979-08-30—Публикация

1976-08-23—Подача