жит траверсы, изоляционные прокладки, стяжные болты и нружины.

Хотя нри таблеточной конструкции приборов с нажимными контактами и погружении приборов в среду фреона удается обеспечить интенсивный теплоотвод и добиться циклостойкости приборов, однако такое решение обладает рядом недостатков, основными из которых являются следующие.

Сжимающее усилие, которое требуется для обеспечения электрического и теплового контакта, достигает десятка тонн, что ведет к большой массе и габаритам нажимного устройства. Требуется относительно большая толщина тсрмокомпенсирующей прокладки вследствие чего возрастает вдвое или втрое расход дефицитного вольфрама на единицу силы тока. При большой толщине термокомпенсатора возрастает также тепловое сопротивление между кремниевой структурой и корпусом прибора. На покрытие контактов расходуется золото и используется серебро в качестве прокладок, что существенно удорожает приборы. Принципиально невозможно получить сплощное прилегание контактных поверхностей по всей площади соприкосновения полупроводниковой пластины и контактов токоподвода.

Наиболее близким к изобретению техническим решением является силовой полупроводниковый прибор, содержащий корпус с расположенной в нем но крайней мере одной полупроводниковой структурой, соединенной с токоподводами, имеющими участки, выполненные из эластичных металлических стержней, и систему теплоотвода с охлаждающей средой 2.

Недостатком указанной конструкции является ограниченная мощность, связанная с ограничением диаметра структуры и малая надежность, так как металлические стержни обладают эластичностью только в поперечном направлении, что не позволяет компенсировать механические усилия, возникающие при изгибе полупроводниковой структуры и, следовательно такие конструкции для структур большого диаметра неприемлемы.

Кроме того, недостатком является большая масса конструкции, обусловленная тем, что тепло отводится не при непосредственном контакте структуры и эластичных металлических стержней с охлаждающей средой, а через систему токоподводов.

Целью изобретения является увеличение мощности и надежности при одновременном уменьшении массы.

Цель достигается тем, что эластичные стержни выполнены с переменным сечением и контактируют с полупроводниковой структурой в отдельных точках, причем отношение площади поперечного сечения эластичных стержней в месте соединения с полупроводниковой структурой к площади поперечного сечения в остальной части равно

отношению допустимой для материала стержня плотности тока к допустимой плотности тока в полупроводниковой структуре, которая вместе с эластичными стержнями 5 непосредственно контактирует с охлаждаюп;ей средой.

Кроме того, тем, что концы эластичных металлических стержней выполнены в виде плоских спиралей, имеющих со стороны соединения с полупроводниковой структурой вырезы.

Кроме того, тем, что части объема корпуса с противоположных сторон полупроводниковой структуры разделены изоляционной

1.5 перегородкой, прилегающей к боковой поверхности полупроводниковой структуры, и соединены между собой каналом, проходящим между указанной перегородкой и етенкой корпуса.

0 Кроме того, тем, что по крайней мере с одной стороны к полупроводниковой структуре прикреплена упрочняющая пластина из материала, имеющего коэффициент термического расширения (КТР), близкий к

5 КТР материала полупроводниковой структуры, через отверстия, в которой проходят эластичные етержпи токоподвода.

Кроме того, тем, что области контакта эластичных стержней токоподвода с противоположными сторонами структуры расположены одна против другой. А также тем, что свободные концы эластичных стержней, контактирующих с разными полупроводниковыми структурами, электрически соедине.3 ны внутри корпуса прибора.

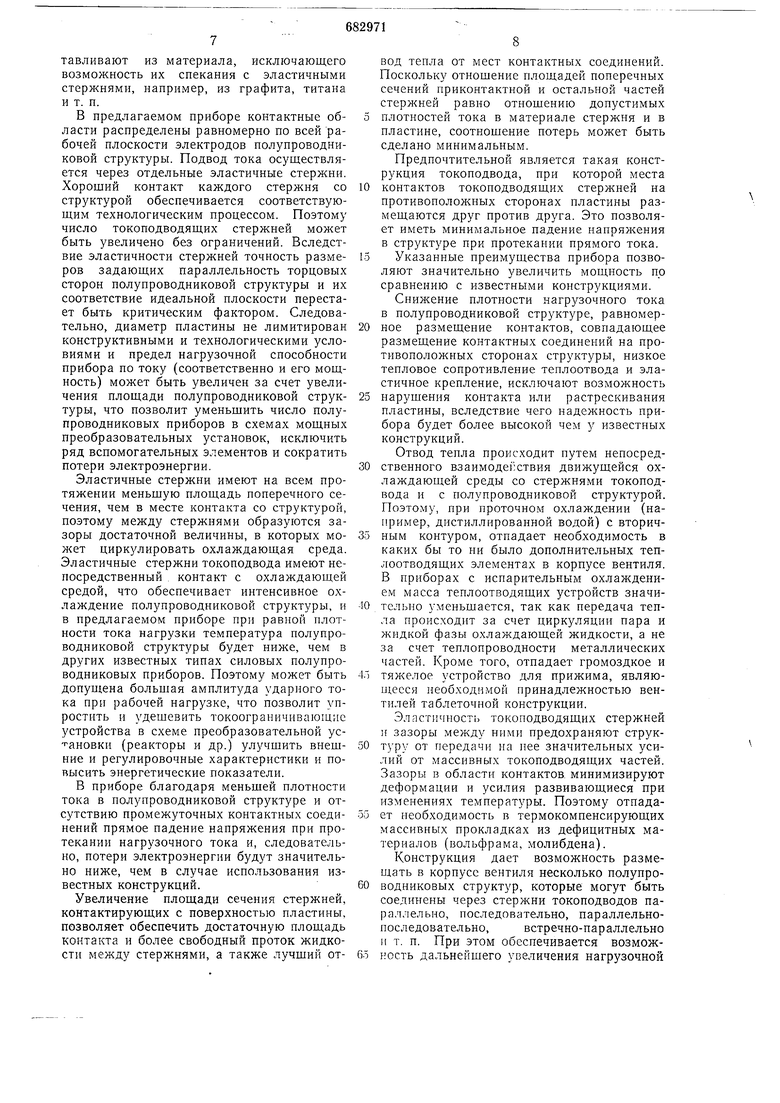

На фиг. 1 изображен предлагаемый прибор с испарительным охлаждением, общий вид; на фиг. 2 - то же, с проточным водяным охлаждением.

0 Прибор включает монокристаллическую полупроводниковую структуру 1, токоподводы к которой выполнены с большим количеством эластичных стержней 2, каждый из которых контактирует с определенной

5 небольшой областью поверхности структуры 1. Эластичные стержни выполнены из электропроводного материала, например из отожженной меди. Для увеличения эластичности стержни токоподвода могут иметь

0 волнообразный изгиб относительно продольной оси. Размер каждой контактной области составляет несколько квадратных миллиметров. Эластичные стержни 2 могут быть соединены со структурой 1 носредст5 вом, например, сплавных, паяных припоями или образованных термокомпрессией контактов с достаточно высокой электрической и тепловой проводимостью. Другими концами эластичные стержни заделаны в

массивные медные платы 3 и 4. Платы 3 и 4, в свою очередь, закреплены на токоподводящих фланцах 5 и 6 посредством болтов 7 и 8. От фланцев 5 и б отходят соединительные шины 9 и 10, снабженные гибкнми участками 11 и 12. Токоподводящие

фланцы 5 и 6 через переходные детали 13- 16, закреплены на изоляторе 17. фланец закрыт донышком 18, а верхний, через переходную деталь 19 соединен с замкнутым объемом охладителя 20 (на чертеже показан не полпостыо).

Герметически замкнутая полость, образованная охладителем 20, переходными деталями 13-16, изолятором 18, фланцами 5 и 6 донышком 18, частично заполнена легко испаряющейся жидкостью с хорошими диэлектрическими свойствами, например фреоном. Уровень жидкости выбран таким образом, чтобы при наибольшей интенсивности испарения и максимально возможном отклонении вентиля от вертикального положения, полупроводниковая структура 1, токоподводяшие стержни 2, а также платы 3 и 4, были целиком погружены в теплоотводящую жидкость. Пары кипяш,ей теплоотводяшей жидкости через горловину переходной детали 19 поступают в полость охладителя 20. Конденсированная жидкость стекает обратно через трубку 21.

Электрод управления 22 полупроводниковой структуры 1 через токопроводяш,ий провод 23 в изоляции подклрочен к выводу 24.

Охладитель 20 с водяным теплоотводом составляет с прибором единое конструктивное целое. Корпус охладителя выполнен из нержавеющей стали и снабжен водяной рубашкой. Для охлаждения прибора может быть использована обычная техническая вода. При этом охладитель может быть потенциально разделен с прибором посредством введения промежуточного изолятора между токоподводящим фланцем 6 и охладителем 20. Охладитель 20 может также иметь конструкцию, рассчитанную на естественное или принудительное воздушное охлаждение.

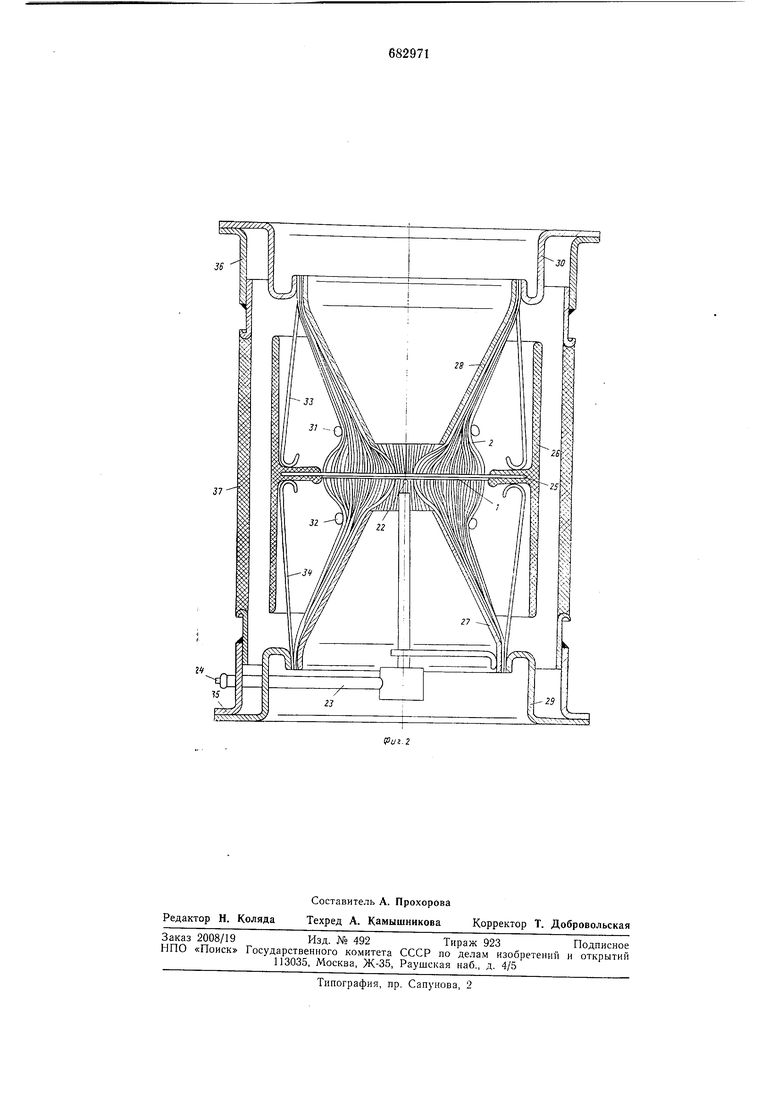

На фиг. 2 показан вариант констрчукции прибора для водяного проточного охлаждения, например, дистиллированной водой. Структура 1 закреплена на упрочняющей пластине 25, которая служит для того, чтобы воспринимать перепад давлений протекающей через корпус вентиля охлаждающей жидкости. Боковая поверхность структуры 1 и часть торцовой поверхности пластины 25 (если упрочняющая пластина выполнена из металла) изолированы наплавленным стеклом или другим изоляционным материалом. Пластина 25 вместе с закрепленной на ней полупроводниковой структурой 1 впаяиа в цилиндрический изолирующш стакан 26, выполненный из изолирующего материала, например, стекла. Соединение пластины 25 с изолирующим стаканом 26 выполнено таким образом, что верхняя и нижняя части объема изолирующего стакана электрически изолированы друг от друга и ток между ними может протекать только через рабочую площадь полупроводниковой структуры 1.

Со структурой 1 контактируют эластичные стержни 2, соединенные с ней в отдельных областях, через сплавной, паяный или термокомпрессионный контакт. Токоподводящие эластичные стержни уложены на внешнюю поверхность медных конусов 27 и 28 и запаяны в месте соединения конусов с токоподводящимп фланцами 29 и 30. На стерл-сни токоподвода надеты фиксируюиию

бандажи 31 и 32.

Изолирующий стакан 26 фиксируется в заданном положении пружинными планками 33 и 34. Токоподводящие фланцы 29 и 30 скреплены с крепежными фланцами 35 и

36, образующими жесткую конструкцию с изолятором 37, выполненным, например, из стекла. Электрод управления 22 структуры 1 соединен изолированным проводом 23 с выводом 24.

Крепежные и токоподводящие фланцы 35, 36 и 29, 30 соединяются механически болтами или сваркой с системой токоподвода и охлаждения или, в случае последовательного соединения, с аналогичными деталями других приборов.

В качестве теплоотводяшей жидкости здесь используется дистиллированная деионизированная вода. Вода поступает через отверстия токоподводящего фланца 29, направляется конусом 27 на токоподводящие эластичные стержни 2 и структуру 1, проходит через внутреннюю полость стакана 26, выходит в цилиндрический зазор между стаканом 26 и изолятором 37, проходит

в другую внутреннюю часть объема стакана 26, омывает эластичные стержни токоподвода к противоположной стороне структуры 1 и упрочняющую пластину 25 выходит через конус 28 и отверстие токоподводящего фланца 30. Конструкция допускает протекание воды и в обратном направлении. Зазор между стаканом 26 и изолятором 34 выбран с таким соотношением длины и сечения, чтобы обеспечить практическое отсутствие тока утечки через дистиллированную воду.

Соединение эластичных стержней с полупроводниковой структурой может производиться, например, следующим образом.

На концах стержней, прилегающих к пластине, формируют утолщения. При сплавной технологии на торцовые повер.хности утолщений наплавляют нужный сплав. Зателт стержни устанавливают в оправку и

плоскости утолщений, выравнивают опрессовкой или шлифованием. Пластину зажимают между оправками таким образом, что утолшенные концы стержней прилегают к обоим плоским сторонам структуры, и обеспечивают максимально возмол ное совпадение областей контакта стержией на одной стороне структуры с областями контакта стержней на другой стороне. Затем сборка . помещается в печь с защитной атмосферой

и производится сплавление. Оправки изготавливают из материала, исключающего возможность их спекания с эластичными стержнями, например, из графита, титана и т. п.

В предлагаемом приборе контактные области распределены равномерно по всей рабочей плоскости электродов полупроводниковой структуры. Подвод тока осуществляется через отдельные эластичные стержни. Хороший контакт каждого стержня со структурой обеспечивается соответствующим технологическим процессом. Поэтому число токоподводящих стержней может быть увеличено без ограничений. Вследствие эластичности стержней точность размеров задающих параллельность торцовых сторон полупроводниковой структуры и их соответствие идеальной плоскости перестает быть критическим фактором. Следовательно, диаметр пластины не лимитирован конструктивными и технологическими условиями и предел нагрузочной способности прибора по току (соответственно и его мощность) может быть увеличен за счет увеличения площади полупроводниковой структуры, что позволит уменьшить число полупроводниковых приборов в схемах мощных преобразовательных установок, исключить ряд вспомогательных элементов и сократить потери электроэнергии.

Эластичные стержни имеют на всем протяжении меньшую площадь поперечного сечення, чем в месте контакта со структурой, поэтому между стержнями образуются зазоры достаточной величины, в которых циркулировать охлаждающая среда. Эластичные стержни токоподвода имеют непосредственный контакт с охлаждающей средой, что обеспечивает интенсивное охлаждение полупроводниковой структуры, и в предлагаемом приборе при равной плотности тока нагрузки температура полупроводниковой структуры будет ннже, чем в других известных типах силовых полупроводниковых приборов. Поэтому может быть допущена большая амплитуда ударного тока при рабочей нагрузке, что позволит упростить и удещевить токоограничивающие устройства в схеме преобразовательной ус ановкн (реакторы и др.) улучшить внешние и регулировочные характеристики и повысить энергетические показатели.

В приборе благодаря меньшей плотности тока в полупроводниковой структуре и отсутствию промежуточных контактных соединений прямое падение напряжения при протекании нагрузочного тока и, следовательно, потери электроэнергии будут значительно ниже, чем в случае использования известных конструкций.

Увеличение площади сечения стержней, контактирующих с поверхностью пластины, позволяет обеспечить достаточную площадь контакта и более свободный проток жидкости между стержнями, а также лучщий отвод тепла от мест контактных соединении. Поскольку отношение площадей поперечных сечений приконтактной и остальной частей стержней равно отношению допустимых

плотностей тока в материале стержня и в пластине, соотношение потерь может быть сделано минимальным.

Предпочтительной является такая конструкция токоподвода, при которой места

контактов токоподводящих стержней на противоположных сторонах пластины размещаются друг против друга. Это позволяет иметь минимальное падение напряжения в структуре при протекании прямого тока.

Указанные преимущества прибора позволяют значительно увеличить мощность по сравнению с известными конструкциями.

Снижение плотности нагрузочного тока в полупроводниковой структуре, равномерное размещение контактов, совпадающее размещение контактных соединений на противоположных сторонах структуры, низкое тепловое сопротивление теплоотвода и эластичное крепление, исключают возможность

нарущения контакта или растрескивания пластины, вследствие чего надежность прибора будет более высокой чем у известных конструкций.

Отвод тепла происходит путем непосредственного взаимодействия движущейся охлаждающей среды со стержнями токоподвода и с полупроводниковой структурой. Поэтому, при проточном охлаждении (например, дистиллированной водой) с вторичным контуром, отпадает необходимость в каких бы то ни было дополнительных теплоотводящнх элементах в корпусе вентиля. В приборах с испарительным охлаждением масса теплоотводящих устройств значительно уменьшается, так как передача тепла происходит за счет циркуляции пара и жидкой фазы охлаждающей жидкости, а не за счет теплопроводности металлических частей. Кроме того, отпадает громоздкое и

тяжелое устройство для прижнма, являющееся необходимой принадлежностью вентилей таблеточной конструкции.

Эластичность токоподводящих стержней и зазоры между ними предохраняют структуру от передачи на нее значительных усилий от массивных токоподводящих частей. Зазоры в области контактов, минимизируют деформации и усилия развивающиеся при изменениях температуры. Поэтому отпадает необходимость в термокомпенсирующих массивных прокладках из дефицитных материалов (вольфрама, молибдена).

Конструкция дает возможность размещать в корпусе вентиля несколько полупроводниковых структур, которые могут быть соединены через стержни токоподводов параллельно, последовательно, параллельнопоследовательно, встречно-параллельно и т. п. При этом обеспечивается возможность дальнейщего увеличения нагрузочной

способности прибора, уменьшения массы и габаритов, получения более совершенных или специальных электрических характеристик.

В приборе может быть использована полупроводниковая структура, состоящая например из комбинации структур тиристора с обратной проводимостью и силового диода; соединенных последовательно структур многоэмиттерного тиристора, силового триода и т. п., при этом отдельные группы стержней токоподвода не имеют между собой электрического контакта и выводятся на отдельные платы.

Одним из примеров конкретного выполнения предлагаемого прибора при диаметре структуры 80 мм может быть следующий: число стержней токоподвода - 560, сечение каждого стержня - 1,2 мм, граничный ток вентиля - 10000 А, рабочий ток - 2500 А, ударный ток длительностью 10 мс- 62500 А, прямое падение напряжения - 1,75 В при амплитуде рабочего тока, потери - 436 кВт при протекании рабочего тока, соответствующего трехфазной схеме преобразования, а масса прибора с испарительным охлаждением составляет 13- 14 кг, с проточным охлаждением - 4-5 кг, что значительно меньше, чем, например, у приборов с нажимными контактами.

Формула изобретения

1. Силовой полупроводниковый прибор, содержащий корпус с расположенной в нем по крайней мере одной полупроводниковой структурой, соединенной с токоподводами, имеющими участки, выполненные из эластичных металлических стержней, и систему теплоотвода с охлал дающей средой, отличающийся тем, что, с целью увеличения мощпости и надежности при одновременном уменьшении массы, эластичные стержни выполнены с переменным сечением и контактируют с полупроводниковой структурой в отдельных точках, причем отношение площади поперечного сечения эластичных стержней в месте соединения с полупроводниковой структурой к площади поперечного сечения в остальной части равно отнощению допустимой для материала стержня плотности тока к допустимой плотности тока в полупроводниковой структуре, которая вместе с эластичными стержнями непосредственно контактирует с охлал дающей средой.

2.Прибор по п. 1, отличающийся тем, что концы эластичных металлических

стержней выполнены в виде плоских спиралей, имеющих со стороны соединения с полупроводниковой структурой вырезы.

3.Прибор по и. 1, отличающийся тем, что части объема корпуса с противоПОЛОЖ.НЫХ сторон полупроводниковой структуры разделены изоляционной перегородкой, прилегающей к боковой поверхности полупроводниковой структуры, и соединены между собой каналом, проходящим между указанной перегородкой и стенкой корпуса.

4.Прибор по пп. 1 и 3, о т л и ч а ю щ и йс я тем, что по крайней мере с одной стороны к полупроводниковой структуре прикреплена упрочняющая пластина из материала, имеющего коэффициент термического расширения (КТР), близкий к КТР материала полупроводниковой структуры, через отверстия в которой проходят эластичные стержни токоподвода.

5.Прибор по п. 1, отличающийся тем, что области контакта эластичных стержней токоподвода с противоположными сторонами структуры располол ены одна против другой.

6.Прибор по п. 1, отличающийся тем, что свободные концы эластичных стержней, контактирующих с разными полупроводниковыми структурами, электрически

соединены внутри корпуса прибора.

Источники информации, принятые во внимание при экспертизе

1.Чебовский А. Г. и др. Силовые полупроводниковые приборы. Справочник, М.,

«Энергия, 1975, с. 128, 100.

2.Патент США № 3273029, кл, 317-234, опубл. 1966.

| название | год | авторы | номер документа |

|---|---|---|---|

| Силовой полупроводниковый прибор | 1983 |

|

SU1138961A1 |

| Контактная система высоковольтной вакуумной дугогасительной камеры | 1978 |

|

SU665343A1 |

| Узел охлаждения | 1980 |

|

SU937965A1 |

| Система электродов для вакуумного коммутационного прибора | 1976 |

|

SU705909A1 |

| Полупроводниковый модуль | 1982 |

|

SU1064356A1 |

| Высокотемпературный модульный инфракрасный нагревательный блок | 2023 |

|

RU2809470C1 |

| СИСТЕМА ЖИДКОСТНОГО ОХЛАЖДЕНИЯ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 2013 |

|

RU2548239C1 |

| УСТАНОВКА ДЛЯ КОНТАКТНОЙ СВАРКИ ПЕРЕМЕННЫМ ТОКОМ, ПЕРЕКЛЮЧАТЕЛЬНЫЙ МОДУЛЬ ДЛЯ УПРАВЛЕНИЯ ЕЕ СВАРОЧНЫМ ТРАНСФОРМАТОРОМ И СПОСОБ ИЗГОТОВЛЕНИЯ ПЕРЕКЛЮЧАТЕЛЬНОГО МОДУЛЯ | 2008 |

|

RU2486997C2 |

| Контактное устройство вакуумной дугогасительной камеры | 1978 |

|

SU775775A1 |

| Охладитель полупроводникового прибора | 1991 |

|

SU1823037A1 |

Авторы

Даты

1979-08-30—Публикация

1977-02-04—Подача