1

Изобретение относится к электронной технике и светотехнике, в частности, к способам изготовления электролюминесцентных матричных или мозаичных экранов на основе порошковых электролюминофоров, которые возбуждаются постоянным элктрическим током (ЭЛПТ).

Известно, что в любом способе изготовления электролюминесцентных экранов (ЭЛ- экранов) на подложку с электродами наносится порошковый слой В связующем, а на его поверхность наносится непрозрачный металлический электрод.

Способ пульверизации широко применяется для изготовления ЭЛ-слоев, возбуждаемых переменным полем 1. Для получения ЭЛ-слоёв, возбуждаемых постоянным полем, он мало пригоден, так как при малых содержаниях связующего суспензия становится неустойчивой и слои получаются рыхлыми и неравномерными, а в слоях с большим содержанием связующего (диэлектрика) невозможно получить высокие яркости, так как яркость пропорциональна току, про,текающему через электролюминофор.

Метод литья позволяет получать слои с весовым заполнением по люминофору в соотношении 5:1, что для ЭЛПТ является недостаточным (необходимо соотношение 20: :1) 2.

Известен также электрофоретический способ, ПОЗВОЛЯЮЩИЙ наносить ЭЛ-слой без СВЯЗКИ. При электрофоретическом способе преимущественно наносятся мелкие частиць1. Нанесение мелкой фракции электролюминофора обусловлено тем, что электрофорез проводится снизу вверх, т. е. электрофоретическдя и седиментационная скорости осаждения частиц направлены в разные стороны 3.

При малых количествах связующего шероховатость ЭЛ-слоя зависит от величины частиц порошка и металлический электрод, напыляемый в вакууме на шероховатую поверхность, имеет трещины и разрывы, что резко снижает надежность прибора.

Наиболее близким рещением по технической сущности и достигаемому результату к изобретению является, седиментационныи способ изготовления экрана со слоем электролюминофора, возбуждаемого постоянным током 4.

Изготовление экрана способом седиментационного осаждения заключается в еледующем: на стеклянную подложку с токопроводящим слоем наносят тонкий слой лака, подсушивают ело,затем на подложку осаждают слой электролюминофора. Осаждение производят помещением подложки в хорощо перемешанную и отстоявщуюся, чтобы удалить из слоя крупные частицы, суспензию электролюминофора. Подложку выдерживают в этой суспензии 0,5-1 мин, затем суспензию быстро отсасывают иобразец подвергают сущке. Подсушенный образец уплотняют давлением 300-400 кг/см и сушат при комнатной темпратуре 15-20ч. После этого поверх ЭЛ-слоя повторно наносят слой лака, полимеризуют, а затем наносят непрозрачный электрод. Недостатком этого способа является то,что при опускании подложки в сосуд с суспензией и при ее быстром отсасывании появляются вихревые потоки, которые приводят к неравномерности покрытия по толщине, а соответственно и по яркости свечения.

Описанный способ имеет следующие недостатки:

1. Двойное нанесение лака и его сушка резко удлиняют технологический цикл изготовления экрана и уменьшает производительность труда

, 2) Нанесение лака на токопроводящую подложку затрудняет непосредственный контакт зерен электролюминофора с электродами. При этом методе не полностью используется электролюминофор,- так как крупная фракция оседает на дно сосуда, а часть удаляется при отсасывании.

Целью изобретения является экономия люминофора, повышение яркости и улучшение ра.вномерности свечения ЭЛ-экрана.

Для этого в способе изготовления электролюминесцентного экрана, заключающемся в формировании электролюминесцентногО слоя ца подложке С электродайй nyteM седиментации, пропитки связующим, уплотнения и полимеризации, новым является то, что сначала на подложку с электродами наносят часть мелкой фракции люминофора электрофорезом из суспензии полидисперсного порошка, а затем на полученный мелкодисперсный слой проводят седиментацию этой же суспензии до полного ее осаждения. Уплотнение производят давлением не более 1 кг/см2. Такое давление уменьшает количество брака по слою, так как отсутствует расслоение и растрескивание подложки, тем самым увеличивается процент выхода годных экранов.

В результате формирования ЭЛ-слоя путем электрофореза, затем седиментации с последующими пропиткой связующим и уплотнением, ЭЛ-слой достаточно уплотнить давлением не более 1 кг/см 2, а не 300- 400 кг/см как в известных способах.

Наличие крупной фракции в середине слоя уменьшает количество контактов зерен

690660

4

в слое, что приводит к уменьшению общего сопротивления и увеличению проходящего тока, а следовательно, и яркости ЭЛ-слоя. Яркость ЭЛ-экрана, изготовленного предлагаемым способом (если толщина электролюминесцентных слоев одинакова) на 10 -

15% выше, чем у экранов, изготовленных известными способами.

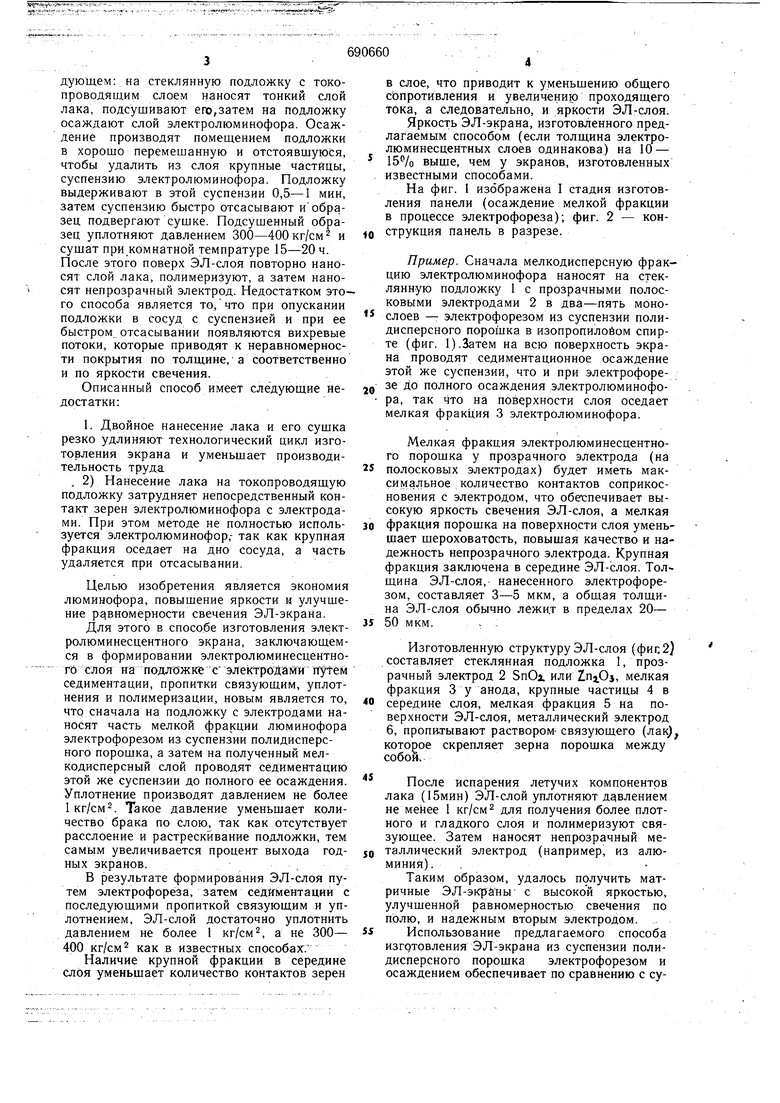

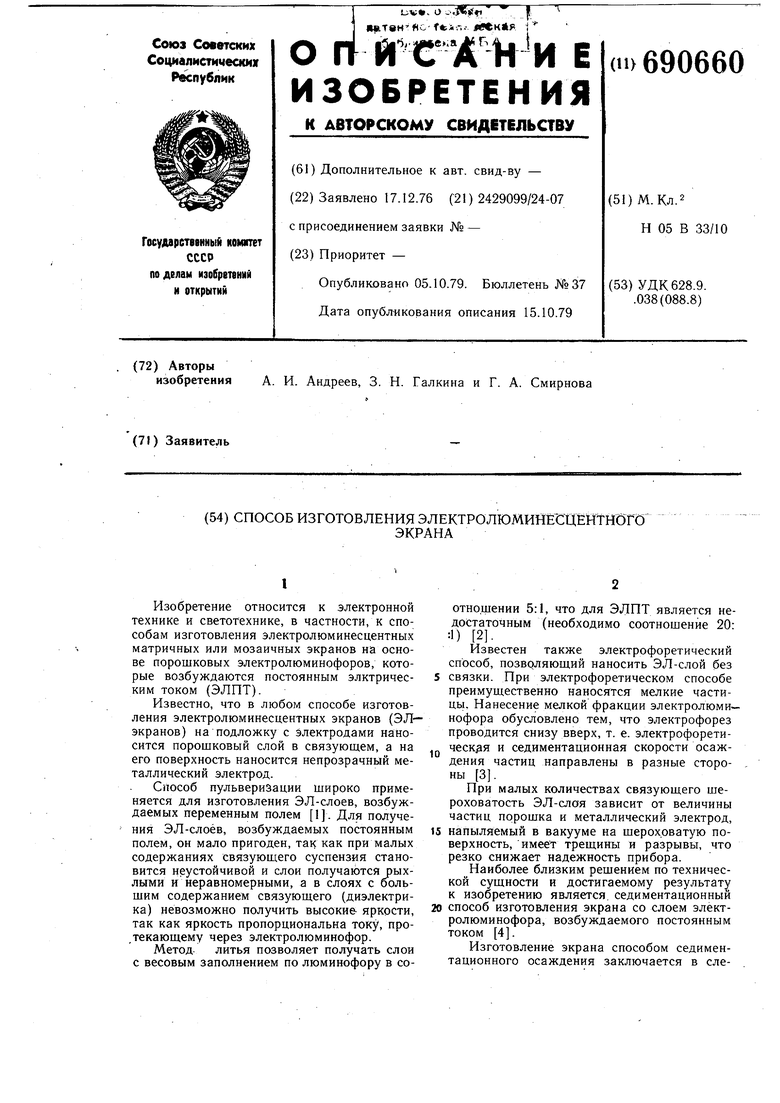

На фиг. 1 изображена I стадия изготовления панели (осаждение мелкой фракции в процессе электрофореза); фиг. 2 - конструкция панель в разрезе.

Пример. Сначала мелкодисперсную фракцию электролюминофора наносят на стеклянную подложку 1 с прозрачными полосковыми электродами 2 в два-пять монослоев - электрофорезом из суспензии полидисперсного порошка в изопропилобом спирте (фиг. 1).Затем на всю поверхность экрана проводят седиментационное осаждение этой же суспензии, что и при электрофорезе до полного осаждения электролюминофора, так что на поверхности слоя оседает мелкая фракция 3 электролюминофора.

Мелкая фракция электролюминесцентного порошка у прозрачного электрода (на

полосковых электродах) будет иметь максимальное количество контактов соприкосновения с электродом, что обеспечивает высокую яркость свечения ЭЛ-слоя, а мелкая

фракция порошка на поверхнрсти слоя уменьшает шероховатость, повышая качество и надежность непрозрачного электрода. Крупная фракция заключена в середине ЭЛ-слоя. Толщина ЭЛ-слоя, нанесенного электрофорезом, составляет 3-5 мкм, а общая толщина ЭЛ-слоя обычно лежит в пределах 20-

50 мкм.-,

Изготовленную структуру ЭЛ-слоя (фиг;2) составляет стеклянная подложка 1, прозрачный электрод 2 SnOj. или ZniOj, мелкая фракция ЗУ анода, крупные частицы 4 в середине слоя, мелкая фракция 5 на поверхности ЭЛ-слоя, металлический электрод 6, пропитывают раствором- связующего (лак, которое скрепляет зерна порошка между собой.

После испарения летучих компонентов лака (15мин) ЭЛ-слой уплотняют давлением не менее 1 кг/см для получения более плотного и гладкого слоя и полимеризуют связующее. Затем наносят непрозрачный металлический электрод (например, из алюминия). .

Таким образом, удалось получить матричные ЭЛ-экраны с высокой яркостью, улучщенной равномерностью свечения по полю, и надежным вторым электродом.

Использование предлагаемого способа изгртовления ЭЛ-экрана из суспензии полидисперсного порошка электрофорезом и осаждением обеспечивает по сравнению с су-ществующими способами следующие преимущества:повышение яркости на 10-15% за счет .уменьщения оЬщего сопротивления слоя при использовании крупной ф эакции электролюминофора;устранение вихревых потоков улучшает равномерность свечения по полю экрана и увеличивает процент выхода годных ЭЛ-экранов;увеличение производительности труда в 6-8 раз за счет уменьшения технологического цикла изготовления экрана (отсутствие двойного нанесения лака и его полимеризации); уменьшение расхода дорогостоящего электролюминесцентного материала за счет использования всех его фракций В известных способах используется до 40% электролюминофора, в предлага.емом способе - 90%; возможность изготовления ЭЛ-экрана без дополнительных затрат на фракционирование электролюминофора. Формула изобретения 1. Способ изготовления электролюминесцентного экрана, заключающийся в формировании электролюминесцентного слоя на подложке с электродами путем седиментации, пропитки связующим, уплотнения и полимеризации, отличающийся тем, что, с целью экон9мии люминофора и повышения яркости и равномерности свечения экрана, сначала на подложку с электродами наносят часть мелкой фракции люминофора электрофорезом из суспензии полидисперсного порошка, а затем на полученный мелкодисперсный слой проводят седиментацию этой же суспензии до полного ее осаждения: 2. Способ по п. I, отличающийся тем, что уплотнение производят давлением не более I кг/см . Источники инфомации, принятые во внимание при экспертизе 1.Деркач В. П., Кореунский В. М. Электролюминесцентные устройства. «Наукова Думка, Киев, 1968. 2.Прикладная электролюминесценция, под. ред. Фок М. В. М., «Сов. радио, 1974. 3.Лавров И. С.,Доклад, обобщающий опубликованные работы, представленные на соискание ученой степени доктора техн. наук ЛТИ имени Ленсовета, 1967. 4.Люминесцентные материалы и особочистые вещества, сб. трудов, вып. 13, Ставрополь, 1975, с. 97-99.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения суспензии цинкосульфидного люминофора | 1986 |

|

SU1444342A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОЛЮМИНЕСЦЕНТНОГО ЗНАКОВОГО ИНДИКАТОРА С ИЗМЕНЯЮЩИМСЯ ЦВЕТОМ СВЕЧЕНИЯ | 1991 |

|

RU2012949C1 |

| Способ изготовления многоцветных электролюминесцентных индикаторов | 1970 |

|

SU437144A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАТРИЧНОГО ЭЛЕКТРОЛЮМИНЕСЦЕНТНОГО ЭКРАНА | 1990 |

|

RU2050040C1 |

| МАТРИЧНЫЙ ЭКРАН ИЗ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 1987 |

|

SU1484273A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАТРИЧНОГО ЭЛЕКТРОЛЮМИНЕСЦЕНТНОГО ЭКРАНА | 1990 |

|

SU1805823A1 |

| Матричный электролюминесцентный индикатор | 1989 |

|

SU1642597A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОЛЮМИНЕСЦЕНТНОГО ИСТОЧНИКА СВЕТА | 2003 |

|

RU2253951C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОЛЮМИНЕСЦЕНТНЫХЭКРАНОВ | 1965 |

|

SU171472A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОЛЮМИНЕСЦЕНТЦ | 1966 |

|

SU188592A1 |

Авторы

Даты

1979-10-05—Публикация

1976-12-17—Подача