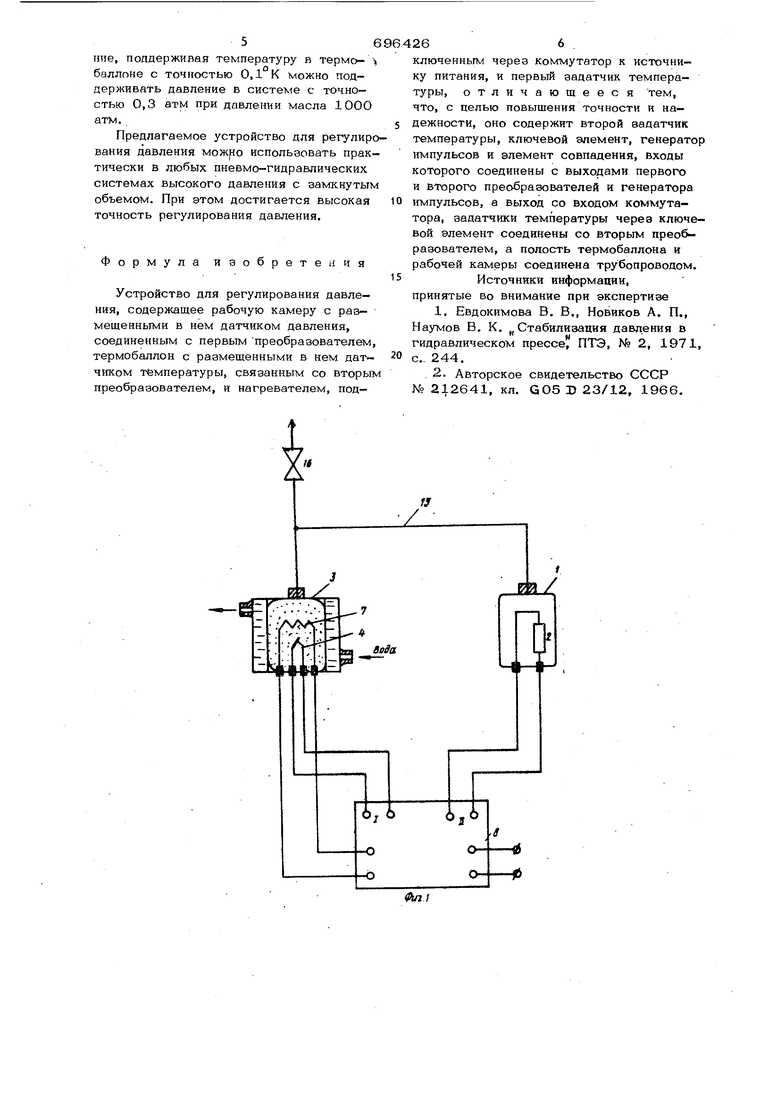

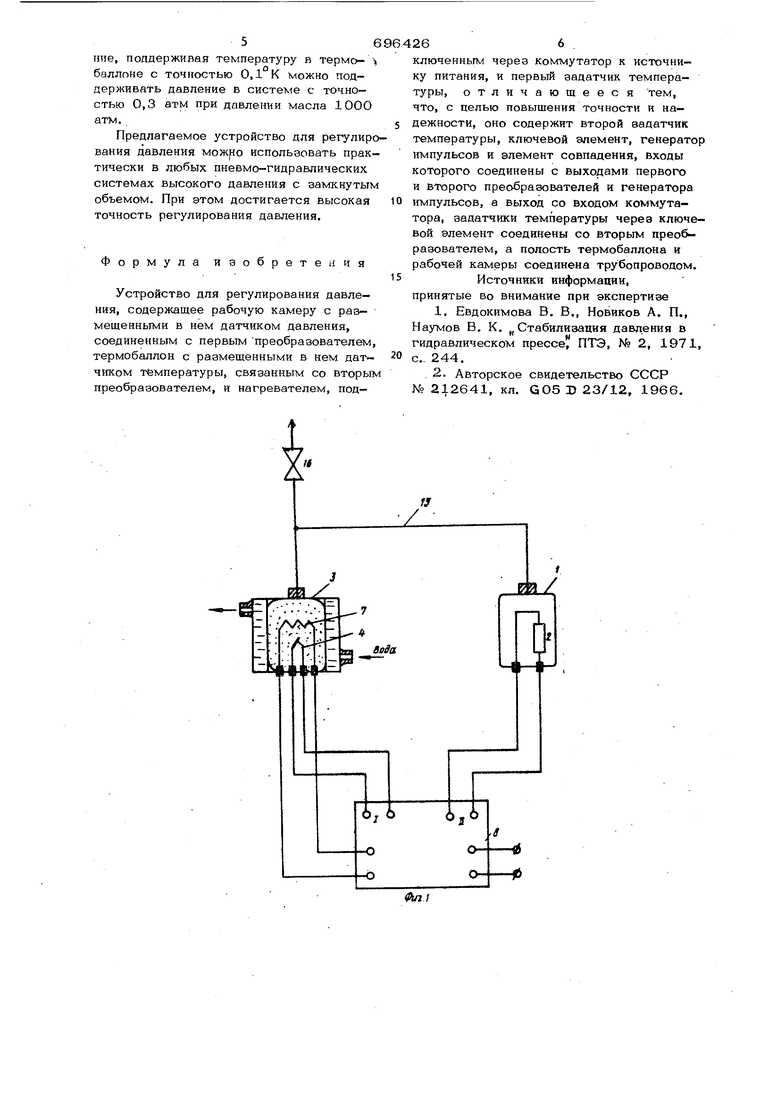

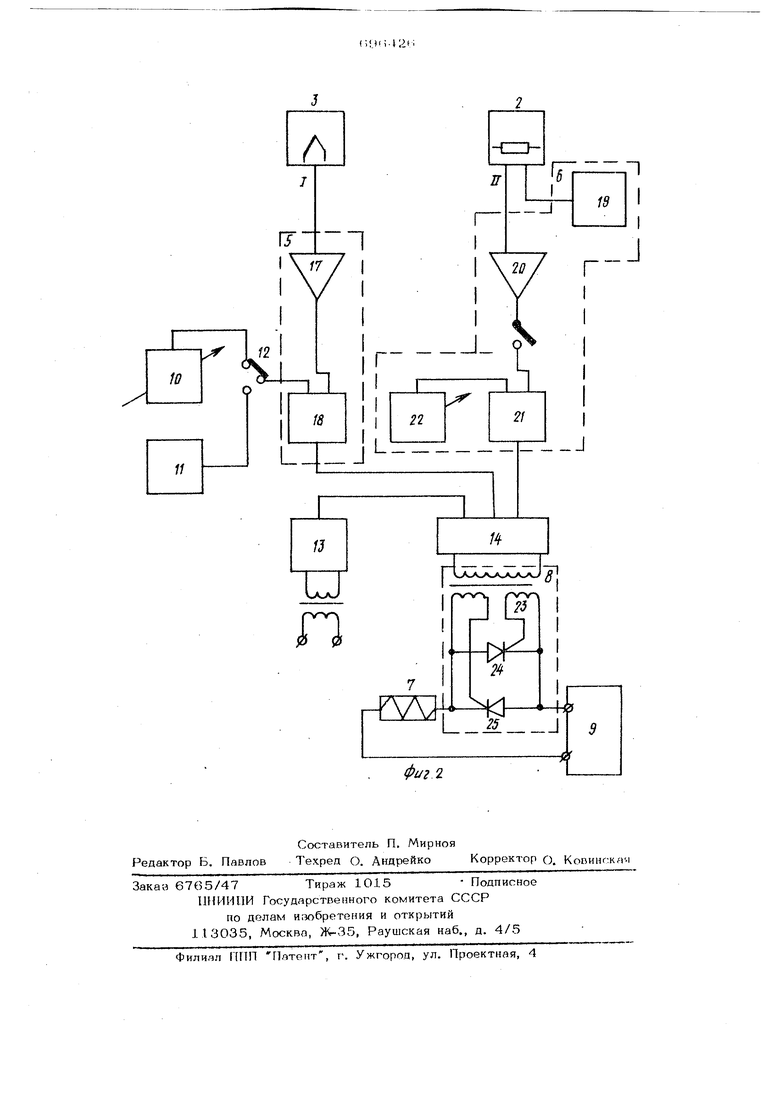

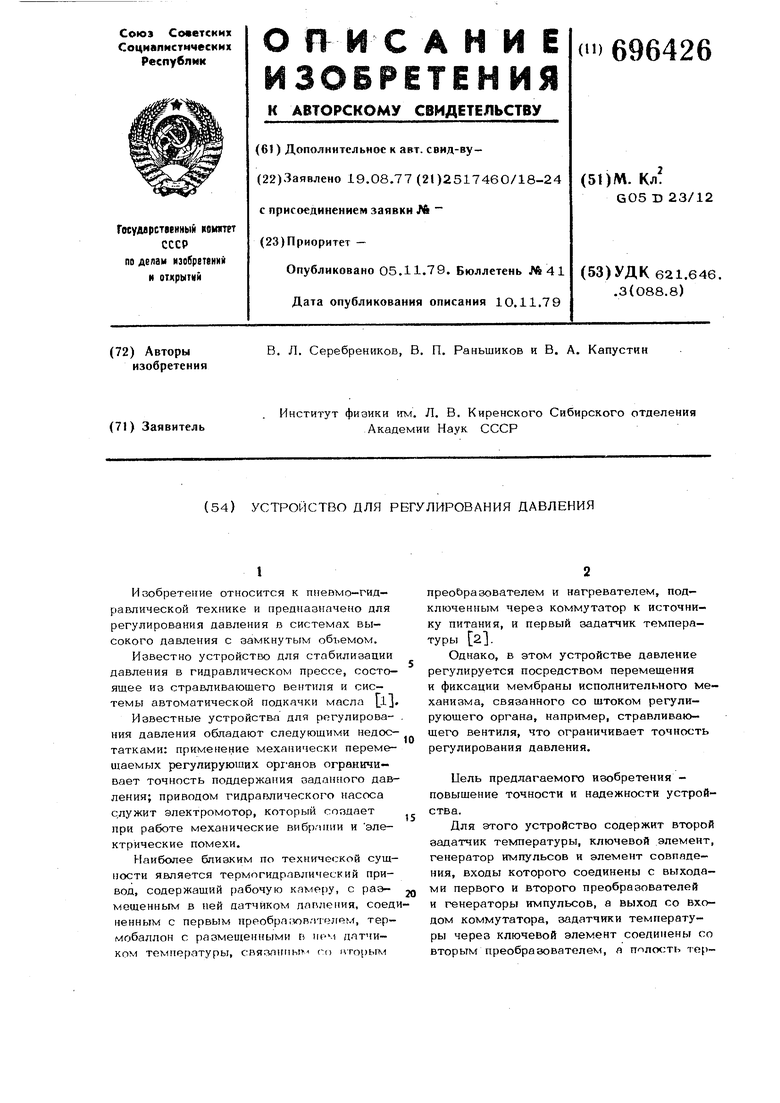

Изобретение относится к пневмо-гидравлической техЕ1Ике и предназначено для регулирования давления в системах высокого давления с замкнутым объемом. Известно устройство для стабилизации давления в гидравлическом прессе, состоящее из стравливающего вентиля и системы автоматической подкачки масла ll Известные устройства для регулирования давления обладают следующими недостатками: применение механически перемещаемых регулирующих органов ограничивает точность поддержания заданного давления; приводом гидравлического насоса с,лужит электромотор, который спадает при работе механические вибр.чцни и электрические помехи. Наиболее близким по технической сущности является термогидравлический привод, содержащий рабочую камеру, с размещенным в ней датчиком лапления, соед ненным с первым преобра;юв.1те;гем, тер- мобаллон с размещенными в ИРМ датчиком температуры, с:вягуэ1П1Ы1ч (-о нто1)ым преобразователем и нагревателем, подключенным через коммутатор к источнику питания, и первый задатчик температуры 2. Однако, в этом устройстве давление регулируется посредством перемещения и фиксации мембраны исполнительного ме ханизма, связанного со штоком регулирующего органа, например, стравливающего вентиля, что ограничивает точность регулирования давления. Цель предлагаемого изобретения повыщение точности и надежности устройства. Для этого устройство содержит второй аадатчик температуры, ключевой элемент, генератор импульсов и элемент совпадения, входы которого соединены с выходами первого и второго преобразователей и генераторы импульсов, а выход со входом коммутатора, задатчики температуры через ключевой элемент соединены со вторым преобразователем, а полос;ть термобаллона и рабочей камеры соединена трубопроводом. На фиг. 1 преаставлена структур ная схема предлагаемого устройства; на фиг. 2 дана электрическая схема уп равления. Предлагаемое для регулирования давления содержит рабочую камеру 1 с датчиком 2 давления, термобаллон 3 с размещенным в нем датчиком 4 температуры, первый преобразователь 5, второй преобразователь 6, нагреватель 7, под™ ключенный через коммутатор 8 к источнику 9 питания, первый задатчик 1О тем пературы, второй вадатчик 11 температу ры, ключевой элемент 12, генератор 13 импульсов, элемент 14 совпадения,, полость термобаллона и рабочей камеры соединены трубопроводом 15. Вентиль 16 перекрывает трубопровод, идущий к насосу. Ключ включает датчик 2 давления. Первый преобразователь 5 состоит из усилителя 17 постоянного тока и ком паратора 18. второй преобразователь 6 состоит из источника 19 питания, усилителя 20 постоянного тока, компаратора 21, источника 22 опорного напряжения и ключа. Коммутатор 8 состоит, из тран форматора 23 и тиристоров 24 и 25. Предлагаемое устройство работает следующим образом. Первоначально в термобаллоне устанавливается постоянная температура Т, Стабилизация температуры происходит при разомкнутом клнэче. Напряжение задатчика 10 температуры соответствует некоторой температуре Т,напряжение с второго задатчика 11 температуры усиливается усилителем 17 постоянного тока и поступает на вход компаратора 18 где сравнивается с опорным напряжением. Когда напряжение на выходе усилителя 17 меньше опорного напряжения, на выходе компаратора 18 имеется высокий потенциал, и элемент 14 совпадем НИИ пропускает импульсы, совпадающие по времени с моментом прохождения сетевого напряжения через ноль, вырабатываемые генератором 13 импульсов. Эти импульсы открывают тиристоры 24 25 и датчик 4 температуры включается Если напряжение на выходе усилителя 1 больше опорного напряжения, то на выходе компаратора 18 появляется низкий потенциал, и элемент 5 совпадений певестает пропускать импульсы от генератора 13 импульсов. Тиристоры 24 и 25 закрываются. После того, как в термобаллоне 3 (фиг. 1) устанавливается постоянная температура TO,Hacocov создается требуемое давление вентиль 16 закрывают. Затем включается датчик 2 давления (фиг. 2), ключ замкнут, а к ключевому элементу 12 подключен датчик 11 температуры, напряжение которого соответствует некоторой критической температуре Тцр-То . Опорное напряжение источника 22 соответствует давлению Р. Если напряжение на выходе усилителя 20 меньше опорного напряжения источника 22,то на выходе компаратора 21 имеется высокий потенциал, и элемент 14 совпадений пропускает импульсы от генератора 13 импульсов, при условии, .что на выходе компаратора 21 .имеется высокий потенциал. Импульсы генератора 13 открывают тиристоры 24, 25 и нагреватель 7 включается. Температура в рабочей камере 1 (фиг. 1) Возрастает, среда,передающая давление,- расширяется и давление в системе увеличивается. Соответственно увеличивается электросопротивление датчика 2 давления манганинового манометра сон- рот тления. Усиленное напряжение с датчика 2 давления становится больше спорного напряжения источника 22, на выходе компаратора 21 появляется низкий потенциал и элемент 14 совпадений перестает пропускать импульсы от генератора 13. Тиристоры закрываются и выключается нагреватель. Таким образом, в системе поддерживается постоянное давление FJ, , Если в системе имеется утечка среды, передающей давление, то температура в рабочей камере 1 будет увеличиваться до тех пор, пока не достигнет значения выходе компаратора 18 появится низкий потенциал и схема 14 совпадений перестанет пропускать импульсы от генератора 13. Тиристоры 24, 25 закроются и нагреватель 7 выключится. Если изменять напряжение источника 22опорного напряжения как U f С-Ь),где t - время, то давление в системе будет изменяться по этому же закону Р/-.(-1)Точность регулирования давления в системе ограничивается только точностью поддержания температуры рабочей среды в термобаллоке. Расчеты показывают, что при использовании трансформаторного масла в качестве среды, передающей давле- пне, поддерживая температуру в термо- баллоне с точностью 0,1°К с точностью 0, можно поддерживать давление в системе с точно- стью 0,3 атм при давлении масла 10ОО атм. Предлагаемое устройство для регулир вания давления можро использовать прак тически в любых пневмо-гидравлических системах высокого давления с замкнутым объемом. При этом достигается высокая точность регулирования давления. Формула изобретения Устройство для регулирования давления, содержащее рабочую камеру с размещенными в нем датчиком давления, соединенным с первым преобразователем термобаллон с размещенными в нем датчиком температуры, связанным со вторы преобразователем, и нагревателем, подключенным через коммутатор к источнику питания, и первый задатчик температуры, отличающееся тем, что, с целью повышения точности и на- дежности, оно содержит второй вадатчик температуры, ключевой элемент, генератор импульсов и элемент совпадения, входы которого соединены с выходами первого и второго преобразователей и генератора импульсов, а выход со входом коммутатора, задатчики температуры через ключевой элемент соединены со вторым преобразователем, а полость термобаллона и рабочей камеры соединена трубопроводом. Источники информации, принятые во внимание при экспертизе 1.Евдокимова В. В., Новиков А. П., Наумов В. К. „Стабилизация давления в гидравлическом прессе, ПТЭ, № 2, 1971, с.. 244. 2.Авторское свидетельство СССР №212641, кл. GO5D 23/12, 1966,

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для регулирования температуры | 1981 |

|

SU962884A1 |

| ЭЛЕКТРОУТЮГ С ЭЛЕКТРОННЫМ УПРАВЛЕНИЕМ | 1993 |

|

RU2043442C1 |

| Многоканальный регулятор температуры | 1982 |

|

SU1091139A1 |

| Многоканальный пропорциональный регулятор температуры | 1981 |

|

SU964591A1 |

| Регулятор температуры | 1982 |

|

SU1027707A1 |

| Термостатирующее устройство | 1980 |

|

SU940141A1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ТЕМПЕРАТУРЫ | 1992 |

|

RU2029348C1 |

| Устройство регулирования температуры | 1982 |

|

SU1061114A1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ТЕМПЕРАТУРЫ | 1992 |

|

RU2032209C1 |

| ЭЛЕКТРОННЫЙ ТЕРМОРЕГУЛЯТОР ДЛЯ ЭЛЕКТРОУТЮГА | 1992 |

|

RU2078371C1 |

Авторы

Даты

1979-11-05—Публикация

1977-08-19—Подача